非标四列圆锥滚子轴承轴向游隙的测配方法

张 颖

(平顶山学院 电气与机械工程学院,河南 平顶山 467036)

0 引言

轴承作为工业基础产品,是“中国制造2025”和国家“工业强基工程”的发展方向之一[1-4].四列圆锥滚子轴承在有限空间内,能承受较大的径向、轴向联合载荷和较大冲击力,被广泛应用于冶金炼钢行业.四列圆锥滚子轴承属于大型和特大型轴承,一般为小批量生产,成品合格率要求达到100%[5].因技术要求高、制造难度大,四列圆锥滚子轴承价格较高(每套数万到数十万元),而我国钢厂每年消耗包含四列圆锥滚子轴承在内的轴承价格以亿计,如何延长轴承使用寿命成为行业的研究热点之一.

游隙是影响轴承使用寿命的重要参数之一.游隙过小导致轴承发热甚至抱死,游隙过大导致轴系窜动量大[6-7].四列圆锥滚子轴承受力特性、使用寿命等受游隙的影响较大,选择合适的游隙对轴承寿命及设备可靠性至关重要.

在圆锥滚子轴承游隙方面,国内学者进行了大量积极的研究.陈龙、吴婉玉等人[8]比较了使用“分体法”“整体法”和“凸出量法”测量双列圆锥滚子轴承轴向游隙的数据差异,表明“凸出量法”是效率较高的准确测量方法.张东亮、李国栋等人[9]分析了某失效特大型四列圆锥滚子轴承,认为内部游隙分布不均是主要原因.丁泽瀚、王朋伟等人[10]优化了轧机用四列圆锥滚子轴承.张苗苗[11]研制了一种四列圆锥滚子轴承轴向游隙的测量设备.张守仁、王婧宇[12]介绍了一种四列圆锥滚子轴承翻转测量仪.陈龙、李正国等人[13]介绍了一种无中隔圈四列圆锥滚子轴承游隙测量方法.杨霞、潘丽君等人[14]利用边界元法分析了游隙对四列圆锥滚子轴承载荷的影响.许正根[15]介绍了轧辊四列圆锥滚子轴承技术特点和质量控制要点,指出了游隙的重要性.

国标GB/T 4604.1、GB/T 4604.2和JB/T 8236对不同尺寸规格轴承的游隙值分组进行了规定.其中JB/T 8236主要针对双四列圆锥滚子轴承游隙值及测量和调整方法进行了详细的规定[16-18].随着轴承的发展,四列圆锥滚子轴承发展出多种变型结构[13,19-23],而对这些变型结构,未包括在标准中.针对这些非标四列圆锥滚子轴承游隙测配的问题,笔者首先总结了标准轴承测配方法的理论基础,在其基础上介绍了多种非标轴承的测配方法,作为标准的补充,也可为轴承制造单位和轴承使用单位提供参考.

1 标准轴承测配的理论基础

轴承的游隙分为径向游隙和轴向游隙,通常设计图纸上给出其一.因四列圆锥滚子轴承游隙测配使用的是轴向游隙,所以如果给出的是径向游隙,则需要转换为轴向游隙.转换公式式为:

Ga=Gr×cotα.

(1)

其中:α—外圈滚道角度;

Ga—轴承轴向游隙,mm;

Gr—轴承径向游隙,mm.

游隙测配是将轴承放在工作台平板或成组垫块上,在最上部外圈上加载荷块,沿圆周方向等距测量四点,取算术平均值作为最终测量尺寸值.注意事项如下:

1)垫块的高度相互差应小于被测轴承内隔圈两端面平行差的50%.

2)载荷重量应保证滚子与滚道均匀接触.

3)测量前应分别旋转各列滚子和套圈,以保证轴承各零件都处于正常位置,一旦开始测量,不得旋转轴承零件.

4)四点测量值的相互差见表1.若超过规定值,应再次旋转各列滚子和套圈,使其处于正常位置,重新测量[7].

表1 四点测量值的相互差 mm

2 TQO系列轴承游隙的调整

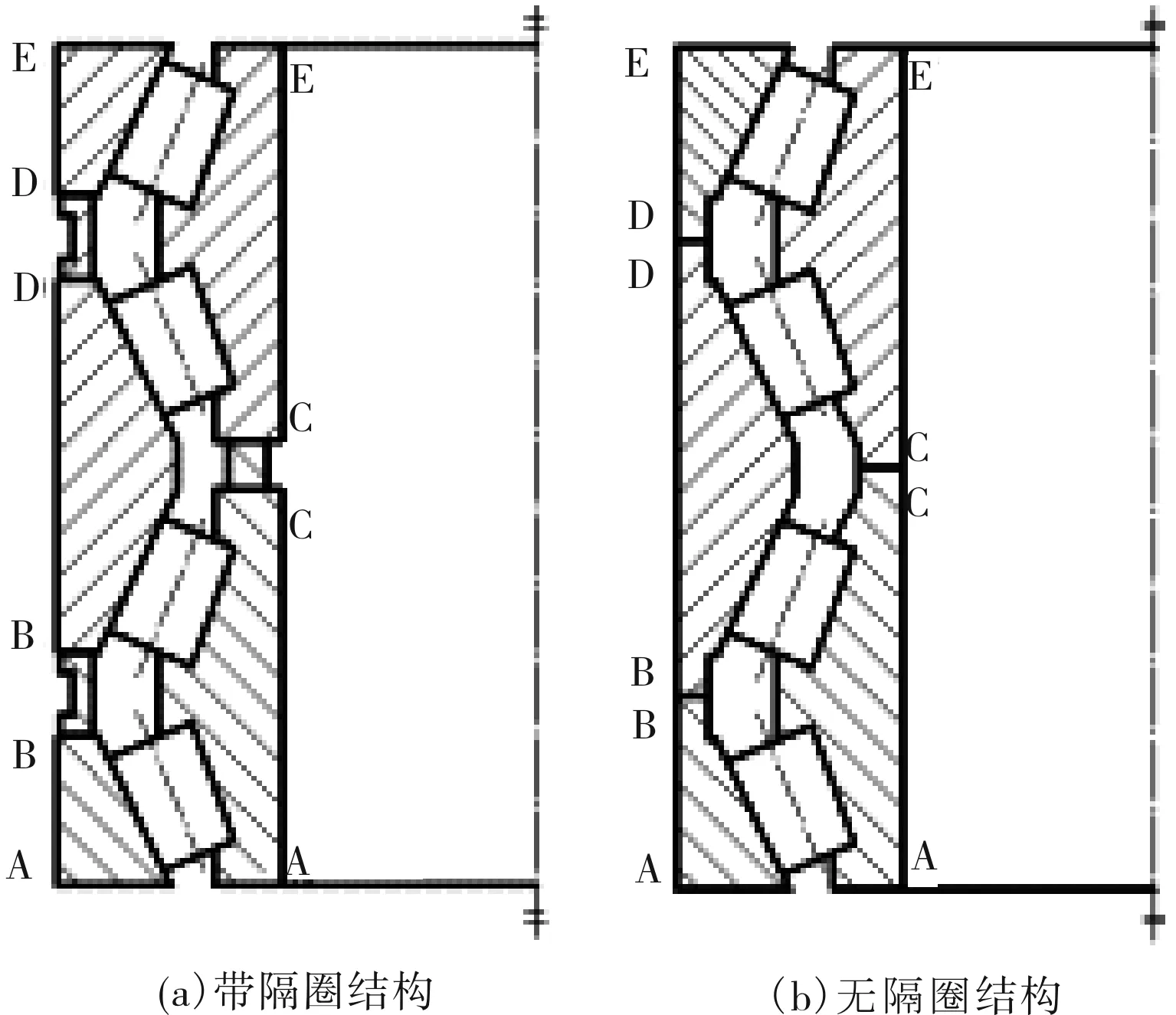

TQO系列四列圆锥滚子轴承由两个双滚道内圈、一个双滚道外圈、一个单滚道外圈、滚子及保持架组成,轴承结构如图1所示,分带隔圈和无隔圈两种结构.

图1 TQO系列四列圆锥滚子轴承结构示意图

2.1 带隔圈结构

带隔圈TQO系列轴承结构如图1(a)所示,其轴向游隙是通过内、外隔圈的宽度及两套圈端面之间的间隙来调整.

2.1.1 内隔圈宽度c

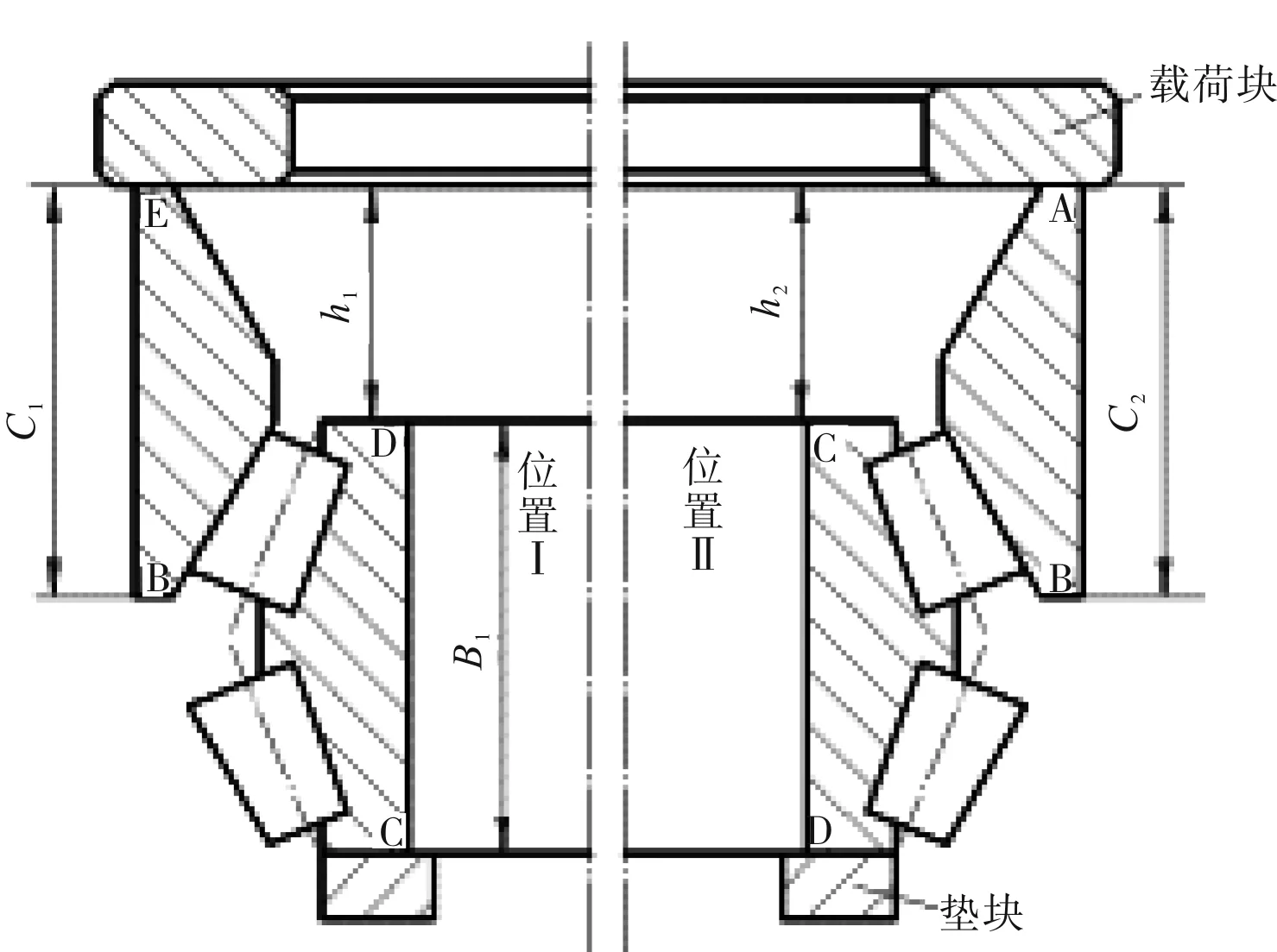

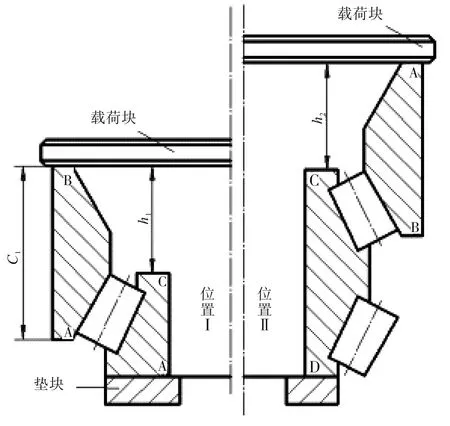

将轴承零件分别按如图2所示两个位置摆放,分别在位置Ⅰ测量h1,位置Ⅱ测量h2,计算两端面CC间距离c':

图2 TQO系列内隔圈尺寸游隙调整轴承位置示意图

c'=h1+h2-C1.

(2)

其中:C1—外圈宽度实际宽度,mm.

若轴承所要求的轴向游隙为Ga,则内隔圈宽度

c=c'+Ga.

(3)

2.1.2 外隔圈宽度b1和b2

测量时如图3所示,在两内圈之间圆周方向均匀地垫上3块辅助垫块,其高度M≥c'+(5~10)mm,辅助垫块高度M的相互差应小于被测轴承内隔圈两端面平行差的50%.

图3 TQO系列外隔圈尺寸游隙调整轴承位置示意图

按图3中位置Ⅰ测量b1',位置Ⅱ测量b2',上、下外隔圈宽度b1和b2分别为:

b1=b1'-(M-c')+Ga,

(4)

b2=b2'-(M-c')+Ga.

(5)

2.2 无隔圈结构

无隔圈TQO系列轴承结构如图1(b)所示,其轴向游隙是通过内、外圈的宽度来调整.

2.2.1 CC处游隙

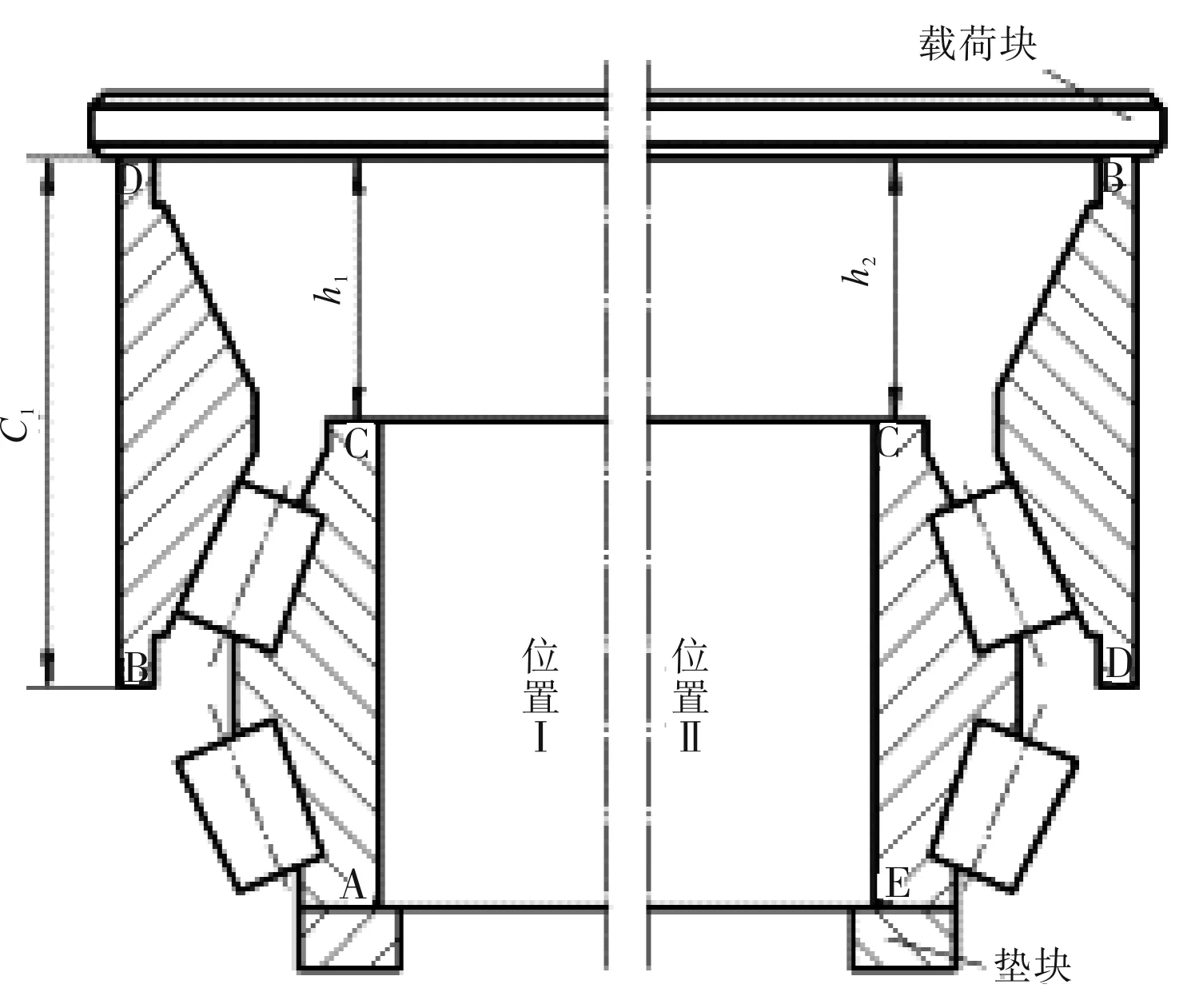

CC处轴向游隙是通过两内圈端面之间的间隙来调整.其测量方法如下:轴承零件摆放位置如图4所示,分别在位置Ⅰ测量h1,位置Ⅱ测量h2.

图4 无隔圈TQO系列轴承CC处游隙调整位置示意图

轴承CC处实际轴向游隙为:

Ga=C1-(h1+h2).

(6)

若轴承实测轴向游隙与图纸游隙不符时,则需要修磨套圈或调换零件.

2.2.2 DD、BB处游隙

测量时,如图5所示,在两内圈之间圆周方向均匀地垫上三块辅助垫块,其高度N一般取(5~10)mm,三辅助垫块高度N的相互差应小于被测轴承内隔圈两端面平行差的50%.

图5 无隔圈TQO系列轴承BB、DD处游隙调整位置示意图

按图5所示分别在位置Ⅰ测量b3',位置Ⅱ测量b4',则DD、BB处游隙分别为 :

Ga=b3'-N,

(7)

Ga=b4'-N.

(8)

若轴承实测轴向游隙与图纸游隙不符时,则需要修磨套圈或调换零件.

3 TQI系列轴承游隙的调整

TQI系列四列圆锥滚子轴承由两个双滚道外圈、一个双滚道内圈、一个单滚道内圈、滚子及保持架组成,轴承结构如图6所示.分带隔圈和无隔圈两种结构.

图6 TQI系列四列圆锥滚子轴承结构示意图

3.1 带隔圈结构

带隔圈TQI系列轴承结构如图6(a)所示,其轴向游隙是通过内、外隔圈的宽度及两套圈端面之间的间隙来调整.

3.1.1 外隔圈宽度b

将轴承零件分别按如图7所示两个位置摆放,分别在位置Ⅰ测量h1,位置Ⅱ测量h2,计算两端面BB间距离:

图7 TQI系列外隔圈尺寸游隙调整轴承位置示意图

b'=l1+l2-B1.

(9)

其中:B1—内圈宽度实际宽度,mm.

若所要求的轴向游隙为Ga,则外隔圈宽度

b=b'+Ga.

(10)

若保持架凸出外圈端面,保持器会与测量平台干涉,此时在内圈端面与平台之间增加辅助垫块,计算时将垫块厚度一并代入式(9)即可.

3.1.2 内隔圈宽度c1和c2

通过测量两内圈端面之间的间隙,根据轴向游隙确定内隔圈宽度.

将轴承零件分别按如图8所示两个位置摆放,分别在位置Ⅰ测量h1,位置Ⅱ测量h2,则内圈两端面CC间距离

图8 TQI系列内隔圈尺寸游隙调整轴承位置示意图

c1'=h1+h2-C1.

(11)

若轴承所要求的轴向游隙为Ga,则内隔圈宽度

c1=c1'+Ga.

(12)

内隔圈宽度c2的测量及计算方法同内隔圈宽度c1.

3.2 无隔圈结构

无隔圈结构TQI系列四列圆锥滚子轴承,是通过两外圈端面、两内圈端面之间的间隙来调整轴向游隙.

3.2.1 CC和DD处游隙

按图8所示,将轴承零件摆放,分别在两个位置分别测量h1、h2,轴承CC端面间的实际轴向游隙

Ga=C1-h1-h2.

(13)

同理可测出轴承DD处端面之间的轴向游隙.

3.2.2 BB处游隙

测量时,如图9所示,在两内圈之间圆周方向均匀地垫上三块辅助垫块,其高度N一般取(5~10)mm,三辅助垫块高度N的相互差应小于被测轴承内隔圈两端面平行差的50%.

图9 无隔圈TQI系列BB处游隙调整轴承位置示意图

按图9所示测量b5',则BB处游隙为:

Ga=b5'-N.

(14)

若轴承实测轴向游隙与图纸游隙不符时,则需要修磨套圈或调换零件.

4 游隙调整要点

在轴承轴向游隙调整时,若游隙不满足图纸要求,实测游隙过大,可通过调换外圈、隔圈或修磨套圈或隔圈之间的贴合端面来调整;若调整时实测游隙过小,可通过调换零件或修磨外圈滚道尺寸来调整游隙.

修磨外圈滚道尺寸对轴向游隙的影响:外圈滚道直径每修磨0.01 mm,轴承轴向游隙增加ΔGa.

ΔGa=0.01/(2×tanα).

(15)

可按实测游隙和式(15)计算外圈滚道需要的修磨量,以达到所需轴承轴向游隙.

5 结论

结合国标对不同结构的四列圆锥滚子轴承轴向游隙调整方法进行介绍,对于特殊结构的四列圆锥滚子轴承,可基于以上游隙调整原理进行调整.此方法可应用于轴承厂家的实际生产及轴承使用厂家对轴承游隙的测配.