基于工业机器人的高铁腕臂预配系统研发与应用

李承连

(中铁十一局集团电务工程有限公司 湖北武汉 430074)

1 引言

高速铁路接触网腕臂作为电气化铁路的重要组成部分,其工艺质量影响着工程质量和施工效率,在整个施工过程中发挥着重要作用。腕臂预配作为接触网施工最关键的工序,存在测量强度大、精度要求高、安装后需要多次调整等诸多难点[1],需进一步提高工效。现阶段的腕臂预配仍根据计算结果,在车间内采用人工方式进行预配,标记、切割、组装、搬运,效率不高,精度难以控制,故需要投入大量的成本来保证高质量的接触网工程建设。为了建设精品高速铁路工程,提高施工工艺标准,降低生产投入成本,加强技术管理效率,急需有针对性地研发新型机械化、自动化设备,实现腕臂流水线预制,从而实现接触网腕臂预配的质量管控。

2 基于工业机器人的全自动化腕臂预配装置

腕臂生产线采用全自动喷码机技术、工业机器人运动技术、伺服电机技术,具备自动喷码、切割、管件转运、零部件定位、力矩紧固等功能,提出零部件自动定位、螺栓按力矩紧固、管件自动流转等方法[2],替代传统人工参与环节,实现预配工序全机械作业,为高速铁路接触网工程提供有效质量保障技术手段。

2.1 全自动喷码切割系统

系统整体采用一体化设计,主要由高精度喷头、喷头控制系统、伺服运动控制系统等组成,利用plc进行数据读写[3]、参数设置。采用非接触式小字符、高解析喷头,可连续进行弧面管件上文字、条形码或二维码喷涂。

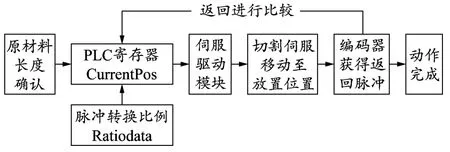

腕臂管件长度切割精度为预配要点之一,以固定一端为基准,利用编码器反馈实际转动的脉冲数,完成闭环反馈控制,实现腕臂高精度预配。工作系统如图1所示。

图1 切割系统

2.2 机器人运动系统

工业机器人由主体、驱动系统和控制系统三个基本部分组成[4]。主体即机座和执行机构,包括臂部、腕部和手部;驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作;控制系统按照输入的程序对驱动系统和执行机构发出指令信号并进行控制,实现抓取、转运等功能。

(1)机器人选型

工业机器人按臂部的运动形式分为四种:直角坐标型、圆柱坐标型、球坐标型、关节型[5]。腕臂预配过程中要实现腕臂的抓取、转运、放置、螺栓紧固,需要机器人具备可移动、升降等功能,因此选用关节型工业机器人。所选机器人如图2所示。

图2 所选六轴关节型工业机器人

(2)抓取部件设计

腕臂管件由于其重量较大且为圆形,单个抓手无法将其固定。腕臂管抓取涉及两个关键点:一是具备张开、收紧功能。此处采用了响应、动作更可靠的气缸,利用气缸收缩推动卡件握紧、放开动作。二是牢靠抓紧腕臂管件。根据腕臂圆弧尺寸设计出一种可分离式的卡件,同时为保持平衡,机械手臂采用双固定模式,如图3所示。

图3 抓取部件设计

(3)力矩紧固枪设计

腕臂管上的零部件有4~6个种类,零部件上螺栓有2种以上不同规格,预配要求为每个零部件螺栓按不同力矩对角线进行紧固。设计一种定转矩电动扳手,通过电子监控技术实时采集扳手阻力矩的反馈数据并与设定值比对,如表1所示[6]。

表1 力矩数据分析比对

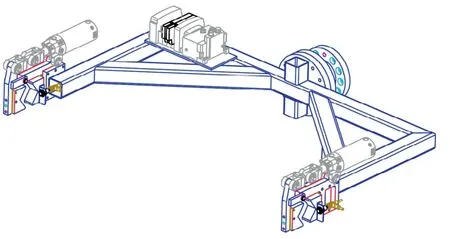

(4)机器人行走系统设计

行走系统主要由座、直线轨道、直线型齿条和防尘罩组成。结合电气控制系统,在不同工位之间往复运动,达到高精度、重复运动、速度快等设计目标要求[7]。同时为了满足不同转配环境下的预配车间组装,可以改变行走系统轨道长度,拓展预配车间的适应性。行走系统设计如图4所示。

图4 行走系统设计

2.3 零部件自动上件系统

腕臂管件分为平、斜腕臂管两种类型,需要分别单独进行零部件安装。每根管件上零部件种类有3~5个,部件分布位置每套腕臂均不相同,差异性较大,种类繁琐。上件系统如图5所示。

图5 零部件自动上件系统

(1)可翻转式工作台

为解决平、斜腕臂管不同工序装配的问题,研发团队创新提出一种可翻转式工作台,一侧装配平腕臂,一侧装配斜腕臂,通过plc控制工作台的翻转伺服机,在下一步工序前进行翻转,实现同一机位上差异化装配,提升装配效率。

(2)零部件上件工位设计

为解决零部件在每套腕臂管件上精确定位,实现所有零部件的差异化自动装配,团队通过对不同零部件的外观尺寸进行三维数据扫描采集,制作了可拆卸设计的固定零部件夹具,以确保零部件安装姿态。工人放置零部件到对应夹具上,按下工序启动键,系统调用腕臂预配数据,通过电气控制系统控制变位机的移动[8],将卡件滑动到装配位置。

3 数据追溯系统

腕臂预配生产原始数据、装配数据、现场安装数据作为腕臂装配施工质量追溯的源头,每个过程均至关重要。利用自动喷码技术实现数据信息标记,设置预配数据反馈真实记录车间组装数据[9],从而实现数据预配到装配全过程可追溯、有记录,作为竣工数据移交接管单位。

(1)腕臂生产数据中心

为确保生产数据的唯一性,建立有效的数据流转机制,在设计之初便考虑到设备的信息交互,建立腕臂生产数据综合控制中心。总部设置服务器,将腕臂预配数据、生产信息整合至云端,供远端进行控制,时刻掌握腕臂生产状况及设备信息。

(2)二维码数据标记

采用时下最常用的二维码技术,配置全自动喷码系统,为每根腕臂赋予身份信息,支持二维码扫描身份识别,保证每一根腕臂都能够从数据计算、腕臂预配、出厂时间进行追溯[10]。同时在数据中加入了叠加消除算法,同一个编号腕臂,二次生产自动更新为最近数据存储,避免数据重叠,保证现场安装与预配数据库同步。

4 人机交互界面设计

人机交互作为操作者控制整个预配系统的接入口,其设计逻辑、简洁程度直接关系预配系统的整体运转,为满足多数人员经培训后,均可以使用腕臂预配系统,采用基于PLC的电气控制系统,整个界面简洁易懂。主界面如图6所示。

图6 人机交互主界面

(1)系统状态监控系统

预配状态监控界面由通讯总线、伺服手动画面、报警、维护画面、打孔操作画面、喷码和切割数据设定画面、扭力值监控画面等界面组成。可供操作者判断预配系统伺服电机、机器人、工作平台的通讯状态、操作状态以及系统各工位异常状态情况[11],在故障或紧急状态可快速判断故障点。

(2)生产状态监控系统

在腕臂智能化预配过程中,获取原始接触网腕臂相关数据,通过RS232串口与PLC通信[12],传输数据生产。监控系统由数据导入、任务修改、历史数据查询、用户管理等界面组成[13],可实现生产数据的导入、修改、查询管理,如图7所示。

图7 生产状态监控界面

5 应用效果评价

在新建武汉至十堰高铁工程随县至襄阳段,接触网腕臂预配施工均采用本系统进行装配。线路开通以来,运行状态良好,实现了腕臂预配重要工序无人工化的目的,保证了腕臂预配的质量,提升了预配效率。

(1)重要工序无人工参与

腕臂的数据调用、切割,螺栓按力矩紧固、零部件定位均无人工参与,从源头上避免了人工误差,统一了质量标准。

(2)质量可控

严格控制管件的长度、零部件位置、螺栓紧固力矩的大小,同时引入喷码标记,可用人工进行质量复核,进一步控制成品质量。

(3)腕臂装配效率提升

采用本系统后,以自动化机械为主、人工监控方式,将一套成品腕臂预配时间缩短一半以上,人工投入减少2/3以上。

6 结论

(1)采用工业机器人进行高速铁路腕臂预配提高了工作效率、减轻了作业人员的劳动强度、节约了生产成本。

(2)与传统人工预配方式相比,杜绝了人为误差,提升了装配精度,有效避免了腕臂在安装之后的二次调整,保证了接触网腕臂安装进度。

(3)腕臂预配从数据计算到装配信息全过程的可追溯,可供运维单位作为管理依据,提升了腕臂数据的利用效率。

(4)采用可拆卸设计,除满足铝合金腕臂预配,还适用于钢腕臂预配,更换方式简单,适用范围广。

(5)简洁的人机交互操作系统、清晰的语言逻辑、智能管件物料提示推送功能,实现技术人员快速上手控制,确保腕臂预配生产有效运转。