疲劳分析在起重机疲劳校核中的应用

吴 磊

1扬州大学 扬州 225000 2江苏省特种设备安全监督检验研究院扬州分院 扬州 225000

0 引言

在早期的起重机设计中,基本使用无限寿命计算,这在很大程度上造成了物料的浪费。有些起重机的使用年限已经达40多年,由于起重机设计的体积较大,自重较重,造成很大程度的电能浪费,对目前所倡导的节能形成了一定阻力。于是,现今国内很多起重机制造企业已开始重视这方面问题,通过与客户的沟通了解起重机的使用工况进行设计。然而,由于起重机制造不像零部件制造那样可以频繁利用疲劳测试进行疲劳强度的校核,且起重机的型号多种多样,若每一种都进行疲劳破坏试验,其成本之高企业也难以承受。另外,基于有限元的疲劳仿真分析成本较低,计算过程简单,可节约大量设计时间,还可计算出疲劳分析中的危险点,降低由于设计导致疲劳缺陷。针对特定客户的需求,利用SN疲劳分析方法对将要制造的起重机进行疲劳分析,从而得到该起重机的疲劳寿命,并利用计算出的疲劳危险点为将来产品的疲劳寿命优化做出铺垫[1]。

1 使用工况调查

为使起重机的设计满足用户需要,避免因安全系数过大导致经济性降低,必须了解起重机钢结构的失效方式、起重机设计使用寿命、起重机承载和起重机各种载荷的日均次数等设计需求,从而得到以下信息:

1)起重机金属构件的失效形式有断裂失效、腐蚀失效、变形失效等。国标对于这3种失效形式都有一定的判定标准,可通过修复使其恢复原有刚性、强度及稳定性,或直接报废。相比于腐蚀失效和变形失效这两种主要受力构件的失效形式,断裂失效中的疲劳失效不容易被感知,也最危险,不易进行预防。另外,疲劳一般被认为是单一的过程,由周期变动载荷引起构件的机械损伤,过程表征是构件中疲劳裂纹的萌生、扩展以至断裂,如图1、图2所示。

图1 汽车起重机吊臂疲劳断裂

图2 门式起重机大车传动轴疲劳断裂

2)根据起重机的产品合格证,该起重机的设计使用寿命为20 a。

3)起重机主要所受载荷为自重载荷、额定起升载荷、自重振动载荷、起升动载荷、运行冲击载荷、风载荷和水平惯性载荷等。

4)根据对使用单位的设计需求调研,得到表1所示起重机的使用工况。

表1 起重机的设计需求

2 疲劳分析仿真

2.1 疲劳分析软件介绍

英国恩科(nCode)疲劳分析软件在设计初期其主要的目标用户群体为汽车企业,随着科技的发展,该设计软件的使用领域也逐渐扩张,如飞机制造、锅炉或压力容器制造、起重机制造等。应用该软件可预测各部位何时会发生疲劳,从而在设计之初便可预测疲劳敏感部位,同时通过测试到的数据,亦可预测产品剩余的寿命或疲劳失效余时间[2]。

2.2 疲劳分析模型建立及简化

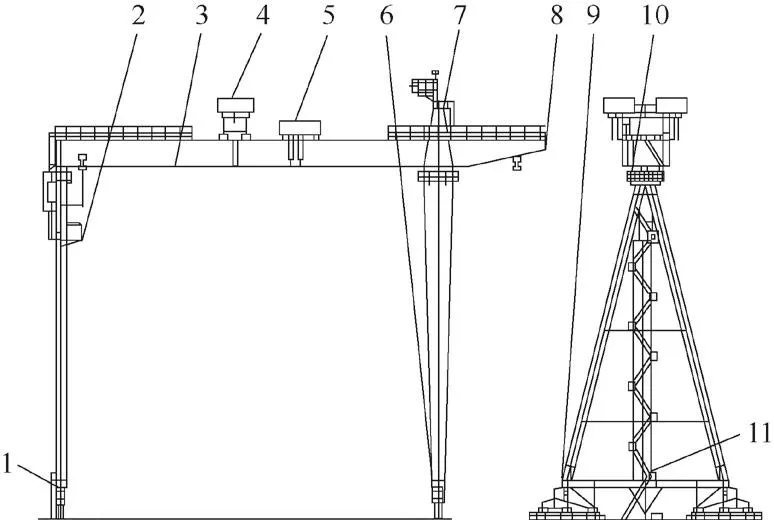

本次进行疲劳分析的是一台型号为 MEC150-53 A5造船门式起重机,根据施工图纸,该起重机的设计总装图见图3。为了简化疲劳分析,由于起重机两根主梁左右对称,故只对一根主梁进行简化分析。根据设计图纸建立起重机主梁的模型,主梁的模型建立如图4所示。

图3 MEC150-53A5造船门式起重机总装图

图4 简化后的起重机主梁模型

根据起重机的实物模型建立起重机的分析模型,对分析模型进行前处理等工作。将该机主梁材料属性设置为Q345,该机钢板厚度在16 mm以下,由于Shell 181非常适合薄至中等厚度的壳形结构,所以采用Shell 181单元对主梁的有限元模型划分网格。

2.3 起重机的载荷及加载方式

1)小车自重载荷

此载荷为上小车50.236 t,下小车33.010 t,考虑自重振动载荷系数0.9≤φ1≤1.1。小车自重以集中载荷作用于垂直小车轨道的相应节点,下小车吊运重物的载荷以集中载荷作用于两根主梁的中间,上小车吊运重物的载荷以集中载荷作用于两根主梁的外侧。

2)起升动载荷

起升动载荷系数φ2可表示为

由于现场该起重机的起升机构采用变频器控制,起升过程较平稳,所以起升状态级别定位HC2。

通过GB/T 3811-2008《起重机设计规范》的查询HC2所对应的β2与φ2min的值分别为0.34和1.10,通过起重机的参数表查询,该起重机的稳定起升速度为0.08 m/s,从而计算得出φ2的值为φ2=1.1+0.34×0.08≈1.13[3],起升动载荷通过载荷系数直接施加在所吊运的重物上。

3)运行冲击载荷

由于现场轨道接头状态良好,并进行了打磨,根据经验公式运行冲击系数φ4取1.0。

2.4 起重机主梁的疲劳分析

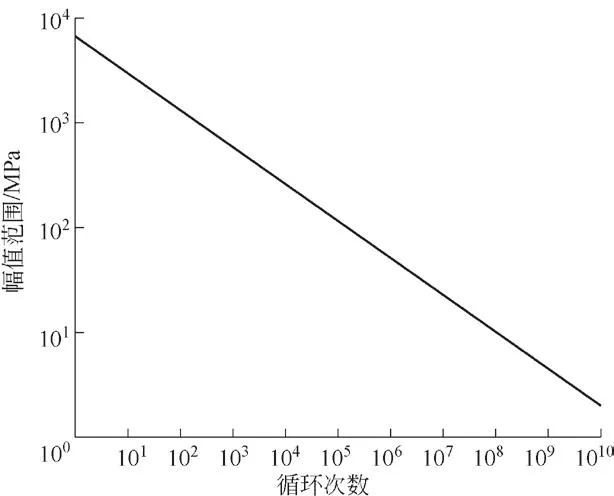

在对主梁进行疲劳分析之前,需要选取合适的材料疲劳曲线。然而材料精确的疲劳曲线很难获得,为此考虑采用Asme标准的适合碳钢材料的疲劳分析曲线。将Asme标准中的材料数据点进行曲线拟合,得到疲劳分析中使用的材料曲线。材料的疲劳寿命曲线见图5。

图5 疲劳寿命曲线

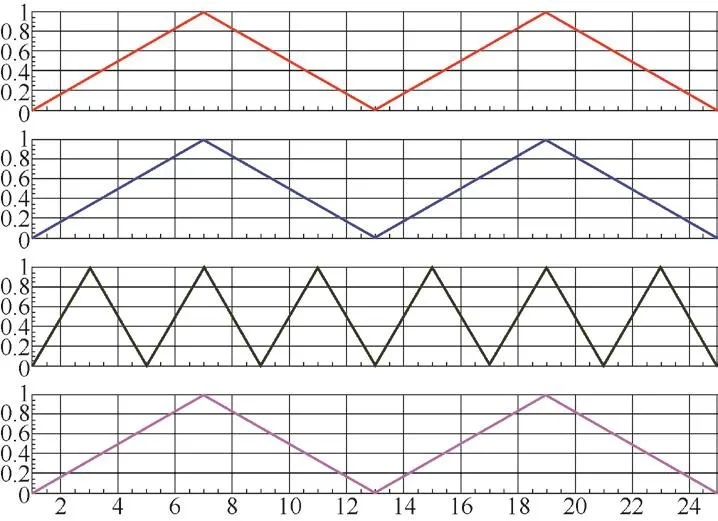

疲劳仿真分析分为 SN 和 EN 两种方法。SN 方法适用于高周疲劳,EN方法适用于低周疲劳。根据高周疲劳及低周疲劳循环次数的分界线1×104~1×105,低于这个数值则为低周疲劳,高于则是高周疲劳。起重机的疲劳失效形式为高周疲劳破坏。因此,采用 SN 方法模拟在日常使用中的疲劳累积损伤,计算起重机的疲劳情况需要将起重机每天需要承受的载荷循环导入软件,具体结果如图6所示。

图6 起重机每天承受的循环次数

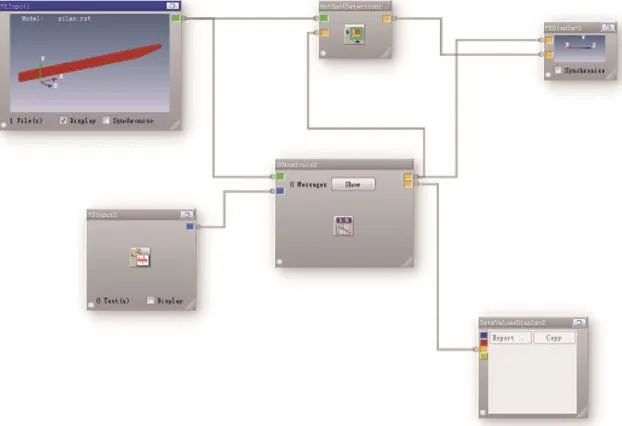

通道1考虑上下小车共同吊运150 t于跨中 2次/d;通道2考虑上下小车共同吊运120 t于跨中2次/d;通道3考虑两小车各距离跨中5 m,两车抬吊120 t 6次/d;通道4考虑下小车吊运80 t于悬臂极限侧2次/d。对起重机进行疲劳分析的具体流程如图7所示,在计算机进行运算后,得到图8所示主梁疲劳寿命分布云图。

图7 疲劳分析流程

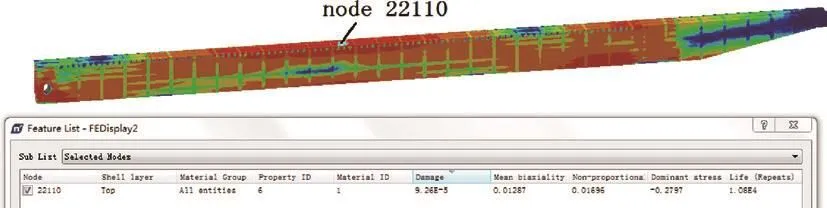

在起重机的主梁疲劳寿命云图上观察疲劳寿命分布。主梁在两端支撑处,以及跨中位置的疲劳寿命较短(图8中红色部分)。在主梁的跨中位置上可以明显地看出,主梁的上下表面寿命明显低于主梁的中性轴。疲劳寿命分布符合起重机主梁压弯变形的特点,分析结果合理。观察主梁跨中位置上表面的最小寿命为10 800次循环。考虑船舶企业实际施工时间,一年工作日定为320 d,则10 800÷320=33.75 a。由此分析得出主梁跨中位置上的预期使用寿命为33.75 a,超过设计使用年限所要求的20 a,所以主梁的疲劳性能满足要求。

图8 疲劳寿命分布云图

3 结语

在对需要疲劳分析的起重机实际使用工况进行调查的基础上,对起重机进行有限元建模并简化,分析起重机的日常受力并确定相关系数,确定起重机的吊运频次,采用 SN 疲劳分析方法,对MEC150-53 A5的设计模型进行疲劳分析,计算结果显示该起重机的疲劳寿命至少为33.75 a,满足设计要求。疲劳分析预测了该起重机使用中的疲劳危险点、缩短了研发周期,也为将来起重机的设计优化和使用中的疲劳监测指明了方向。