主动车轮轴调质工艺的数值模拟

吴义元 谢吉强 贾 伟

上海振华港机重工有限公司 上海 201913

0 引言

热处理是指材料在固态下通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。热处理属于高能耗的基础工业,金属材料热处理工艺的制定和优化长期以来较为依赖经验或试错的方法。由于对温度场、组织场和应力场耦合求解析解非常困难[1],出于降低能耗和提高金属材料的力学性能考虑,过去三十年间,大量的研究采用数值方法对淬火和其他热处理过程进行了模拟[2],以加深对工艺过程物理量变化规律的理解。同时,为了促进数值模拟技术的发展和普及,我国也开始颁布相关的技术规范[3]。一些工业技术先进的国家近几年来出版的热处理手册[4-7]中,数值模拟方面的章节也有增加的趋势。这些均反映了数值模拟技术的发展与应用日益广泛。本文以一种典型阶梯轴类零件的调质热处理工艺来作为案例进行模拟仿真,探讨有限元分析在热处理工艺中的应用。

1 主动车轮轴的调质工艺

1.1 炉内加热

主动车轮轴通常采用井式炉进行加热。加热过程中,工件表面接受来自电炉内的加热元件以及炉壁的辐射传热和炉膛内空气对流传热热量,再通过热传导的方式向内部传递,工件最终形成均匀奥氏体,完成加热的过程。

用于分析的主动车轮轴尺寸参数如图1所示,材料牌号为35CrMo,最大直径216 mm,最小直径126 mm,直径相差90 mm。

图1 主动车轮轴的主要尺寸

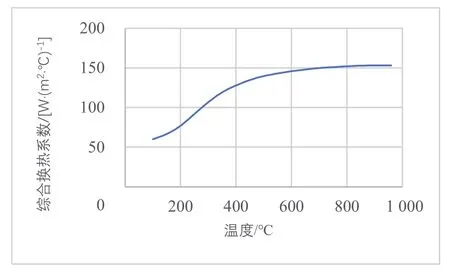

炉内加热的参数为450 ℃装炉,随炉升温2.5 h至850 ℃,保温2.5 h。参考文献[8],炉内加热的综合换热系数(HTC)如图2所示。

图2 工件炉内加热综合换热系数

1.2 出炉和转运

从炉内出来转移至冷却工位,到开始浸入冷却池中冷却液的这一过程,炙热的工件会在车间环境的空气中散失部分的热量。转运过程中,工件在空气中冷却的综合换热系数(HTC)如图3所示。

图3 工件空冷综合换热系数

1.3 淬火冷却

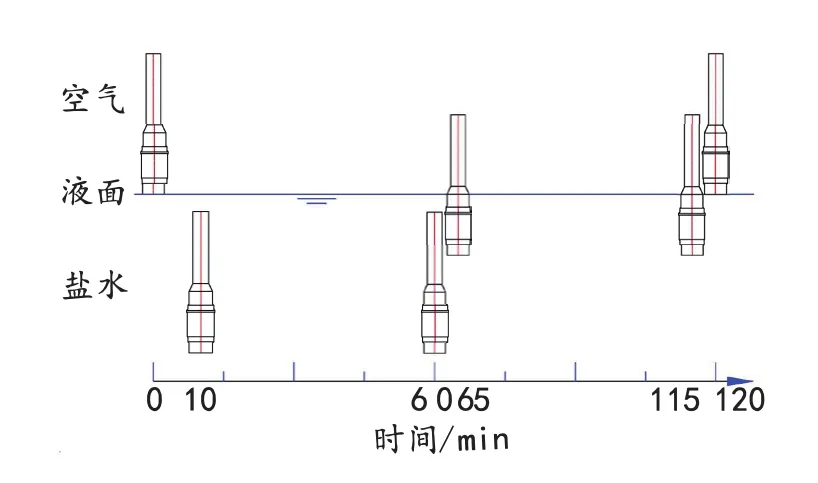

主动车轮轴直径较大的一端先入水冷却。冷却介质为盐水。工件在10 s的时间内整体浸入冷却液面以下,整体冷却50 s后,在约5 s内小段升起至液面以上,继续冷却50 s,然后在5 s内全部上升至液面以上,整个液冷时间为2 min。冷却时间从轴下端面入水开始计算,浸淬过程如图4所示。

图4 浸淬过程示意图

在冷却阶段,进入20 ℃冷却液面以下的工件表面换热系数取10 000 W/(m2·℃),暴露于20 ℃空气中的综合换热系数(HTC)如图3所示。

1.4 空冷

工件出水后,在20 ℃空气中继续冷却1 h,整个淬火工艺结束,其温度时间曲线如图5所示。

图5 淬火工艺曲线

1.5 回火加热

工件在回火炉温200 ℃左右装炉,随炉升温1.5 h至600 ℃,然后保温5 h。炉内加热的综合换热系数(HTC)如图2所示。

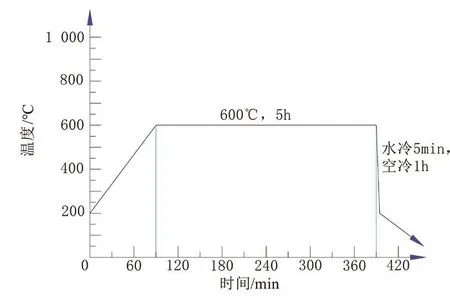

1.6 回火冷却

回火加热结束,工件出炉水冷5 min,冷却介质为温度20 ℃的盐水,综合换热系数(HTC)10 000 W/(m2·℃);然后空冷1 h,环境空气温度20 ℃,综合换热系数(HTC)如图3所示。回火工艺曲线如图6所示。

图6 回火工艺曲线

2 工艺模拟

1)工件模型 利用工件的轴对称结构,将主动车轮轴简化为2D轴对称模型(见图7)。

图7 主动车轮轴的2D截面

2)网格划分 单元长度为4 mm,表面层细化单元长度为2 mm,合计单元数量为37 455。

3)边界条件 按工艺曲线将各个阶段的介质温度和综合换热系数(HTC)作为边界条件,施加于工件模型的相应表面。

4)添加材料属性 使用材料数据库检索35CrMo的物理性能参数并添加到工件模型,其中包括热物理性能热导率、比热容,机械性能弹性模量、泊松比、密度和热膨胀系数,流变曲线和相变TTT曲线和CTT曲线。

5)初始条件 工件进炉之前,微观组织由66%铁素体和34%的珠光体构成。

6)求解 有限元模型完成后提交计算机求解。

3 后处理及结果解读

3.1 加热和保温

查看随炉升温2.5 h(9 000 s)时刻的温度等值线图(见图8),升温阶段结束后尚未到达奥氏体化温度,温度最高处800.33 ℃,最低处721.42 ℃。

图8 升温结束时刻温度等值线图

查看保温阶段结束时刻(18 000 s)的温度等值线图(见图9),以及奥氏体体积分数等值线图(见图10)。可见工件最低848.92 ℃,最高849.99 ℃,整个工件完全奥氏体化。

图9 保温结束时刻轴线温度曲线

图10 保温结束时刻奥氏体体积分数等值线图

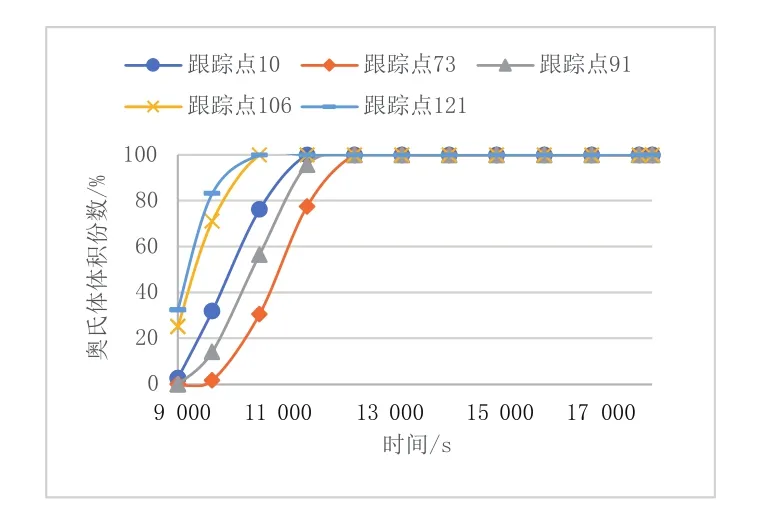

读取每个分段轴线上预先设定的跟踪点(见图11)的保温时间段(9 000~18 000 s)、温度时间历程(见图12),以及轴线上跟踪点10、73、91、106和121位置的奥氏体体积分数的时间历程(见图13)。从图13可见轴线上所选跟踪点中,点73的温度升至850℃的时间最长,图13显示12 350 s左右,奥氏体化最晚点73的奥氏体体积分数已经100%。也就是说,升温结束后保温3 350 s(不到1 h),整根轴即可全部完成奥氏体化。说明目前工艺保温2.5 h略为保守,有必要进一步的模拟及物理试验进行验证。

图11 跟踪点示意图

图12 轴线典型点温度时间历程曲线(9 000~18 000 s)

图13 奥氏体体积份数时间历程曲线(9 000~18 000 s)

3.2 转移

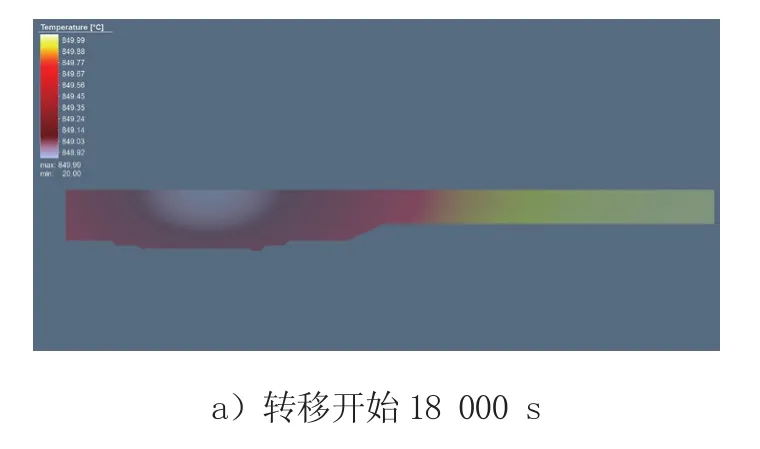

转移阶段指的是工件结束炉内加热和保温后,从加热炉内转移到冷却池,并开始浸入冷却液的时间,在该段时间内工件事实上处于空冷的状态。将该阶段纳入分析有助于帮助工艺编制和热处理操作人员更好地理解空冷的作用。图14a显示了工件出炉时刻的温度等值线图,图14b显示了工件空冷30 s后的温度等值线图。通过对比可见空冷30 s后,工件表面层温度已有较大的下降,端部直角边缘温度甚至已经降低670 ℃。由此可见,转移工程中的表面及浅表层温度下降数值较大,故数值分析应考虑转移阶段的空冷。

图14 转移开始和结束时刻温度等值线图

3.3 淬火

整个调质处理过程中淬火冷却是温度变化最为激烈的过程。此阶段考察的主要指标有温度、应力和应变分布及马氏体形成的状况。

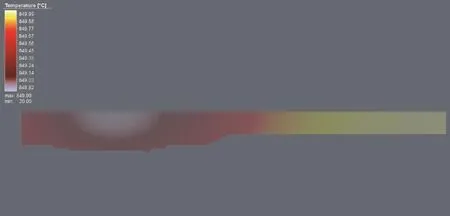

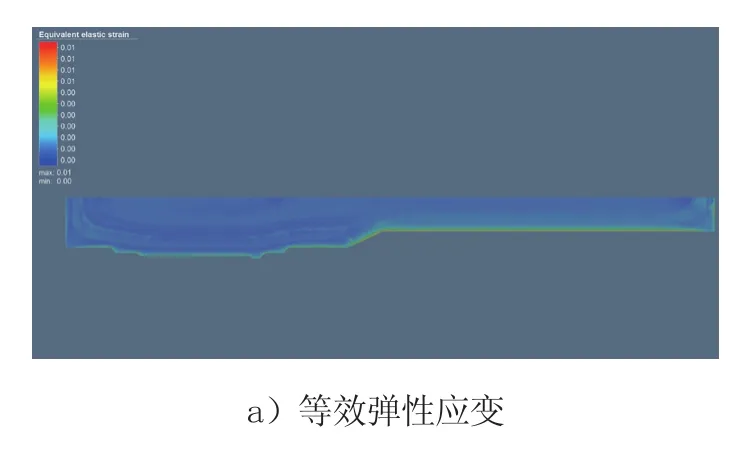

图15为淬火冷却结束时刻(18 150 s)的温度等值线图,查看温度的分布可知淬火冷却结束轴的大直径一段表面和芯部存在较大温差,但应力和应变的变化则较为平缓。等效应力变化较为剧烈的区域主要在小直径段及大小之间过渡的表面(见图16)。应变的分布也类似于应力分布(见图17)。

图15 淬火冷却结束时刻温度等值线图

图16 淬火冷却结束时刻等效应力等值线图

图17 淬火冷却结束时刻应变等值线图

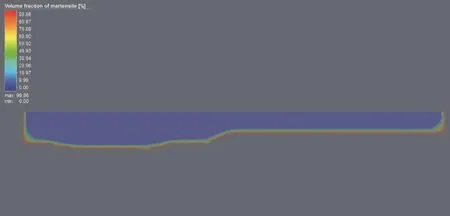

图18显示了淬火冷却结束时刻马氏体体积分数的分布。显然工件表面层已经产生一定厚度的马氏体组织。图19显示了淬火冷却结束时刻维氏硬度的分布。

图18 淬火冷却结束时刻马氏体体积分数等值线图

图19 淬火冷却结束时刻维氏硬度等值线图

除了选择显示标量的等值线图,还可以选择显示事先设定跟踪点之间的路径打印。图20a~图20e分别显示了垂直于轴线的典型截面上淬火冷却结束时刻(18 150 s)等效应力的路径打印结果。轴的横截面上等效应力呈现类似的分布状况,即为从表面起一定厚度范围内等效应力急剧下降。

图20 淬火冷却结束时刻等效应力路径打印

图21 a~图21e分别显示了垂直于轴线的典型截面(参考图8)上淬火冷却结束时刻(18 150 s)马氏体体积分数的路径打印结果。轴的横截面上马氏体体积分数呈现类似的分布状况,即为从表面起一定厚度范围内马氏体体积分数急剧下降,呈现于等效应力类似的分布规律。

图21 淬火冷却结束时刻马氏体体积分数路径打印

3.4 淬火后的空冷

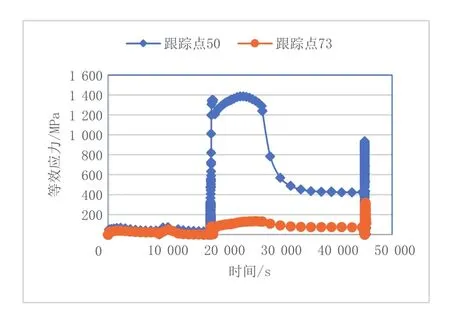

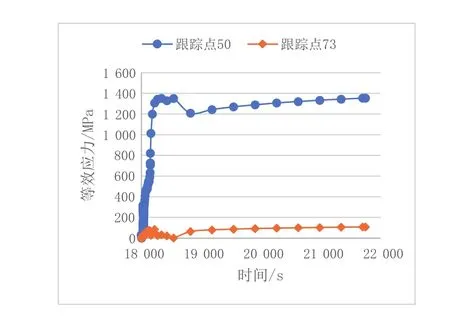

钢铁工件淬火后应及时回火处理。本文假设该段时间为1 h。打印轴直径较大段表面的点50以及位于轴线上的点73等效应力的时间历程曲线(见图22),可见开始淬火后位于表面的点50等效应力快速升高,然后略有回落后继续升高。进一步挑选淬火加热结束出炉时间点(18 000 s)和回火加热结束时间点(27 150 s)之间的点50和点73的等效应力时间历程(见图23),可见点50的等效应力值在淬火冷却结束(18 150 s)后仍然继续升高,在约18 330 s达到第一个峰值,然后在约18 800 s处略有下降。曲线表明整个淬火后空冷的时间段(18 150~21 750 s)表面点50等效应力总体处于上升态势,于23 500 s左右达到第二个峰值。轴上小直径一段表面点的等效应力时间历程也显示了类似变化,仅等效应力峰值出现的时刻和等效应力的峰值略有差异。因此,轴淬火完毕后,及时进炉回火处理比较恰当。

图22 点50和点73的等效应力的整个过程时间历程

图23 点50和73等效应力18 000~21 750 s的时间历程

显示空冷后的硬度值等值线图(见图24),可知空冷结束工件表面硬度值619 HV。实际测量值为530~560 HV之间(平均值540 HV),偏差11%~17%。初步分析应与数值模型中没有考虑加热过程的脱碳有关。

图24 淬火后空冷结束时刻维氏硬度等值线图

3.5 回火

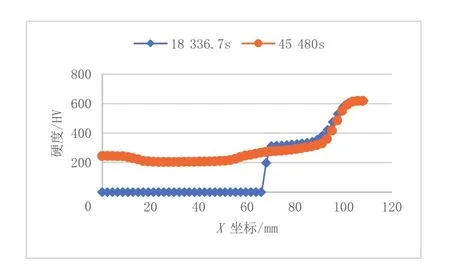

回火处理用于减小或消除淬火钢件中的内应力,或者降低其硬度和强度,以提高其延性或韧性。显示预先设置的跟踪点在回火结束的应力分布,并与淬火冷却结束时刻的应力值比较。图25为跟踪点50~点73之间,18 336.7 s和回火冷却结束时刻45 480 s的等效应力比较,显示了经过回火处理,该截面上等效应力分布得到了改善。用同样的方法,可以比较上述两个时刻的硬度值路径打印(见图26)。

图25 点50~点73等效应力路径曲线对比(18 336.7 s和45 480 s)

从图26可见,回火处理完毕后,表面硬度并没有明显下降。其预测的硬度值依然维持有620 HV(相当于布氏硬度约585 HB)。经实际检测该部位硬度值在284~320 HB之间。显然,模拟预测的硬度值与实际的检测结果不符,其主要原因是材料物理性能数据中缺乏回火马氏体转变的数学模型所致。本文采用的35CrMo材料数据中包括了铁素体、珠光体、贝氏体、马氏体和奥氏体,缺乏回火马氏体和回火贝氏体相变的数据,因此在硬度的预测方面与实际有较大偏差。

图26 点50~点73的维氏硬度路径曲线对比(18 336.7 s和45 480 s)

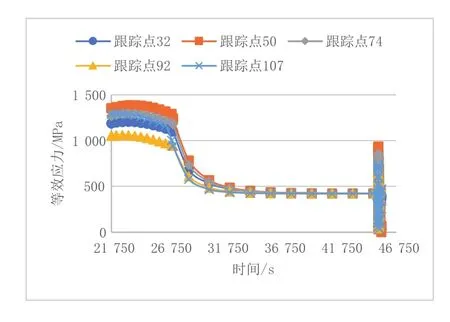

选择打印图11中所示的各直径段表面点32、点50、点74、点92和点107在回火阶段部分时间等效应力历程曲线(见图27)。可见回火阶段40 000 s之后至回火水冷前45 150 s,等效应力曲线基本处于水平,即有超过1.4 h的回火时间段内,应力水平维持不变。可以考虑将回火保温时间由现行的5 h,适当缩短以节约电能。

图27 各直径段表面点的等效应力时间历程曲线(21 750~45 480 s)

3.6 工艺优化后的模拟结果对比

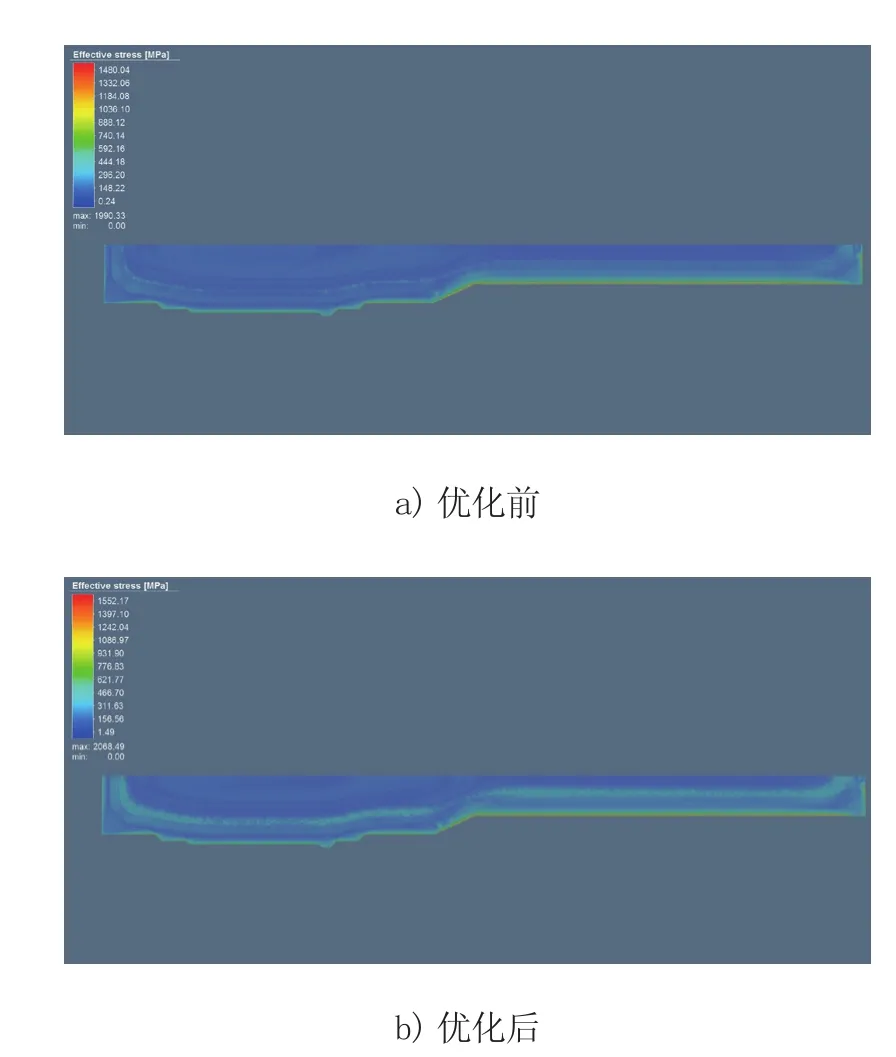

根据以上加热和保温阶段的分析结果解读,初步得出可以适当减少保温时间的结论;淬火阶段的分析可知浸淬过程结束后大直径段虽然冷却时间达到1 min,但冷却结束芯部和表面依然有较大的温差;回火阶段的分析则表明回火保温时间略长。综合以上的结果,对现行工艺进行优化,淬火保温和回火保温时间均缩短1 h,而大直径浸液冷却时间适当增加30 s,从新进行数值模拟。图28为优化前后浸淬冷却结束的温度等值线图对比。图29为优化前后浸淬冷却结束的等效应力等值线图对比。

从图28、图29的对比,显然增加大直径段的浸淬冷却时间有助于温度分布的均匀性,但等效应力最大值有所上升,应力变化梯度有所增加。

图28 优化前后淬火冷却结束时刻温度等值线图

图29 优化前后淬火冷却结束时刻等效应力等值线图

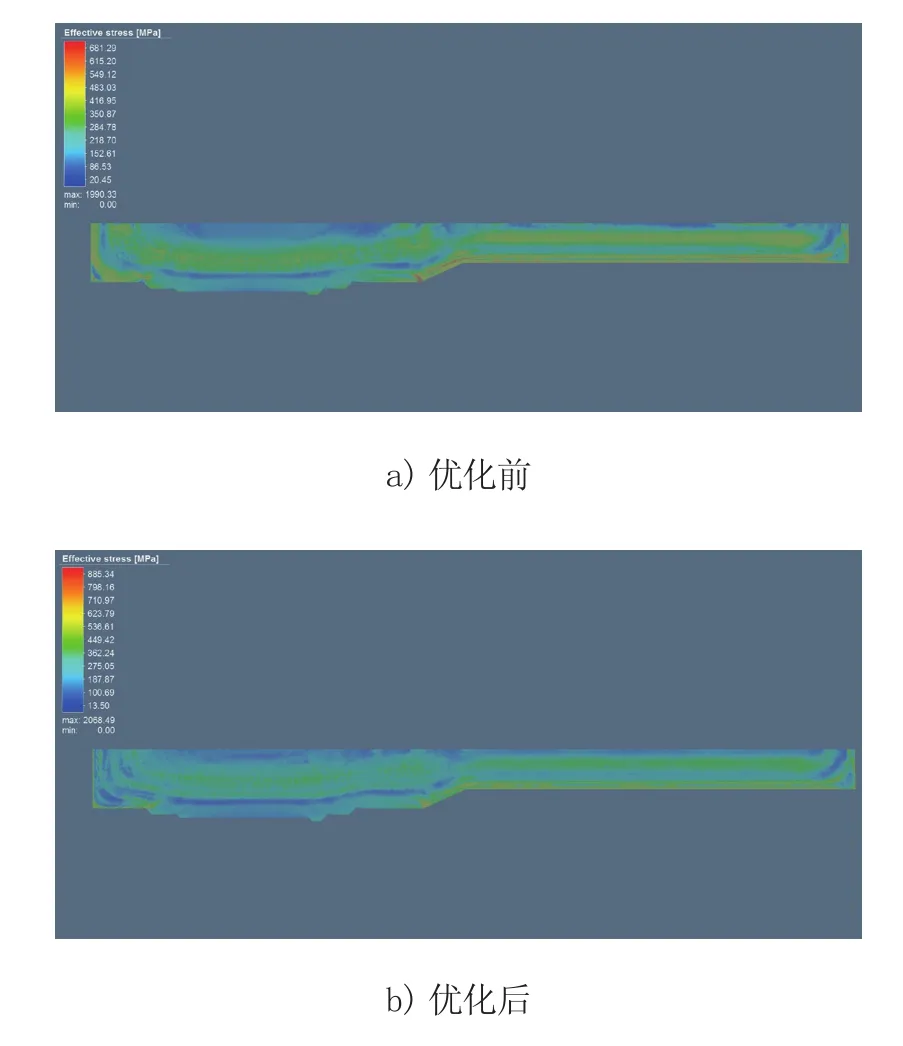

最后考察整个调质工艺流程结束后,优化前后的等效应力对比。如图30所示,优化后虽然减少了保温时间,一定程度降低了能耗,但等效应力最大值提升了204 MPa。

图30 优化前后回火冷却结束时刻等效应力等值线图

4 结论

1)通过一个具体工件的调质处理工艺流程数学模型的建立及分析可知,热处理数值模拟可以提供丰富的信息,方便对复杂的热处理过程中各种物理量进行解读和分析。在材料热物性数据完备的情况下,热处理过程数值模拟可提供单元积分点所有的物理量信息,这是一般的物理实验难以比拟的;同时巨大的信息量也对结果的解读提出了难题,需要结合工程实践的经验才能有效提取有价值的信息,从而做出正确的解读。

2)各个工艺阶段工件和环境、冷却介质之间的综合换热系数(HTC)的取值与分析的准确性密切相关,尚需进一步物理实验进行验证,以提高模拟结果与实际状况的符合程度。材料数据中需包含回火马氏体转变的数据,才能准确预测回火处理后的工件硬度值。

3)分析结果表明现行的主动车轮轴调质工艺可以满足技术要求,但也存在待优化的地方,比如进一步缩短淬火加热保温时间和回火保温时间,适当延长大直径段的淬火冷却时间等。虽有助于降低能耗,但初步优化的数值模拟显示最终的残余应力有一定程度的提升,需进一步数值模拟分析和物理试验验证。

4)目前的模拟结果在硬度值上存在较大的偏差,缺乏实物工件温度曲线等实测结果与模拟结果的对比,后续的研究需加强实物工件的温度场、组织场和应力场的测试,以检验数值模拟的适用性,提高模拟精度。