汽车包边质量前期控制方法

耿明亮,龚玉禄,刘 帅,赵建朋

(长城汽车股份有限公司 河北省汽车工程技术研究中心,河北 保定 071000)

0 引 言

零件开发阶段,设计部门会根据焊装车间规划,使用不同的内、外板总成成形工艺,包边是其成形工艺的一种。包边总成主要涉及前门外板总成、后门外板总成、后背门外板总成和机盖外板总成,占白车身面积60%以上,故控制包边总成质量、提升包边总成品质是提升整车外观及尺寸精度的重要途径。为了避免后续生产过程中包边总成产生质量问题,需在前期设计阶段进行预防及控制问题点。

1 包边过程及形式

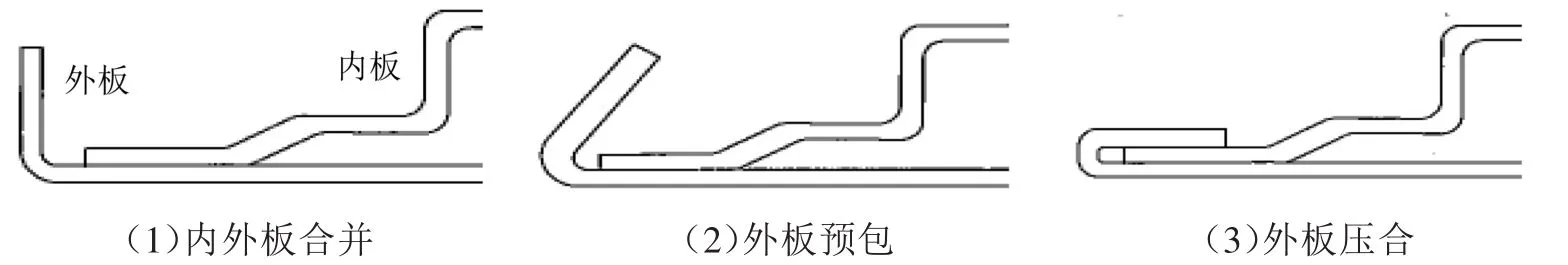

整车装配生产过程中,先将车身内板放置于车身外板内部,然后外板的翻边预弯成一定角度,最后将内外板压合形成整车外覆盖件总成的加工工艺,称为包边。具体分为内板与外板合并、外板预包、外板压合3个过程,如图1所示。包边的3个过程中,需重点管控3个关键部位尺寸(见图2):①外板件翻边角度β,一般控制β≤105°;②外板件预包边角度α,一般控制35°≤α≤55°;③外板件过翻边尺寸c,一般控制c=0.5 mm。常见总成包边形式的分类及适用场合如表1所示。

表1 常见包边形式

图1 包边过程

图2 包边过程关键部位尺寸

2 工艺设计阶段控制方法

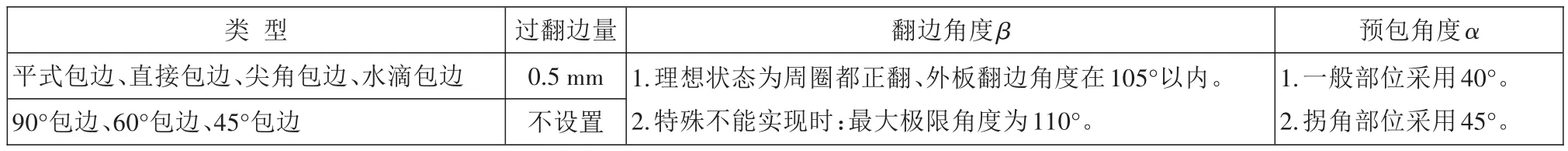

某量产车型在生产阶段,包边零件存在因预翻边困难、翻边角度大、预翻边角度大引起的高棱、凹坑问题,需在工艺设计阶段对包边工艺参数进行标准化设计,以规避现场出现因工艺设计缺陷造成的问题点。根据经验值,外板的翻边角度β、过翻边量c、预包边角度α等可按照表2选取。

表2 翻边角度、过翻边、预包边要求

3 结构设计阶段控制方法

包边零件因结构特征导致的问题点主要如下:①零件拐角部位压伤,如图3所示;②零件(包边模定位处)预翻边后产生凸台,如图4所示;③零件拐角部位回弹,如图5所示;④水滴包边特征不明显,变为平包边状态,如图6所示。以下在结构设计阶段将针对问题点进行预防控制。

图3 拐角部位压伤

图4 预翻边后零件定位处出现凸台

图5 零件拐角部位回弹

图6 水滴包边变为平包边

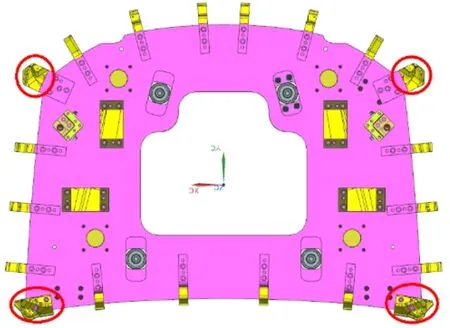

(1)零件拐角部位压伤。前期设计时,由于零件拐角处受直边预翻刀块施加的压力作用,会存在外凸趋势。为防止拐角部位包边外凸,该部位预包镶件提前触料,压住拐角部位,以阻止零件外凸。但实际生产中,预包镶件提前触料过早,造成拐角部位出现压伤。针对该问题,需在设计阶段对拐角部位的预包镶件触料时间进行标准化设计,同时应考虑现场操作的方便性。

依据经验值,在结构设计阶段将拐角部位设计为提前3 mm触料,减少与周圈包边镶件的触料时间差,避免零件压伤产生。同时,角部驱动块下方设计为可调整垫片形式,现场可依据实际情况增减垫片,可操作性强。

(2)零件(包边模定位处)预翻边后产生凸台。经排查现场模具,凸台产生原因为:①包边模定位板宽度为6 mm,预翻避让空间为8 mm,预翻刀块悬空尺寸大;②外板件定位设置在外凸区域,预翻时料片向悬空部位挤压。故结构设计阶段需对定位板厚度及预包镶件避让间隙(见图7)进行设计,具体要求如表3所示。

图7 定位板及预包镶件

(3)零件拐角部位回弹。机盖外板拐角部位造型为外圆弧,在包边过程中翻边会伸长,拐角部位所承受内应力随之释放,导致零件向上弹起,包边模该处无压料装置,无法抵制零件回弹。

针对此情况,结构设计时在包边模压料芯拐角部位增加符形块(见图8),成形过程中可对零件角度施加压力,抑制角部回弹。

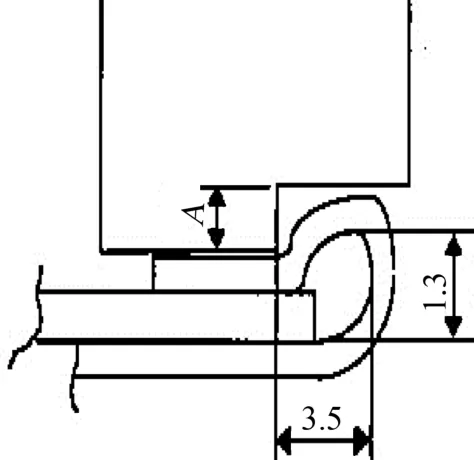

图8 包边模压料芯

(4)水滴包边特征不明显,变为平包边状态。由于整车需求,需在包边零件尾部设计水滴包边形式,但实际生产后,水滴包边特征不明显,已变为平包边形态(见图6)。排查模具结构发现造成此问题的原因为正压镶件按零件符形设计,水滴包边区域与正压镶件间隙为0,生产时正压镶件压伤零件水滴部位。正压镶件按照图9所示设计(A=1.3-内板厚度),可预防水滴包边压平现象。

图9 正压镶件设计

4 结束语

在汽车行业发展迅速、竞争激烈的背景下,各车企均致力于提高车身品质,以提升顾客对整车的感知。控制包边零件质量是提升车身外观品质及整车精度的重要途径。针对已量产车型的问题点,总结了前期设计阶段提升包边零件成形质量的方法,对汽车包边模工艺、结构设计提供了思路及经验。