拉深模压边圈轻量化拓扑优化设计

王冀军,段彦宾,刘龙芬,杨中奎

(成都普什汽车模具有限公司,四川 成都 610031)

0 引 言

随着当前汽车模具的竞争日趋激烈,模具开发成本的控制显得愈加重要。根据项目经验,模具开发中材料(铸件、标准件、钢件)、加工和调试成本占据整个开发环节成本的80%[1],其中铸件占据了模具材料成本的较大比重。以HT300为例,铸造成本约7 000元/吨,1副中型拉深模铸件质量约10 000 kg,因此在满足模具使用功能、设计标准与冲压寿命的前提下,减轻铸件质量能增加经济效益。随着节能减排的政策和理念推广,模具结构轻量化成为降低材料成本的有效途径,主机厂长期采用的设计标准是一个全局性的指导标准,在具体零件和特定模具结构设计时,采用该标准设计的模具结构冗余,此外在一些模具零件受力的部位,减轻质量特征设计愈加保守。

相对于上、下模座,压边圈的轻量化设计较少,其原因为:①压边圈质量较轻,可减轻质量的潜力不大;②压边圈属于受力部件,下部承受液压机顶杆作用力,上部压边圈型面和平衡块分别受到压力和合模接触平衡力,因此属于存在一定风险的减轻质量部件。现以发动机罩内板拉深模的压边圈为研究对象,在轻量化设计中采用ABAQUS软件的TOSCA模块对其进行拓扑优化分析,以指导实际的模具结构减轻质量方案。

1 压边圈的经验减轻质量设计

1.1 经验减轻质量结构设计

不同工程师对压边圈进行减轻质量时,并没有定量的减轻质量指标,同时减轻质量后的结构强度和刚度也无法进行评判,只能根据以往经验进行设计。图1所示为采用经验设计并浇铸的发动机罩压边圈,在压边圈侧壁上开设了横向长条形和圆形减轻孔,间距较大。针对减轻孔形状和位置是否合理以及减轻质量潜力,采用经验难以判断,需要依据数值仿真获得结构强度和刚度指标进行分析。

图1 压边圈

1.2 压边圈的应力和变形位移分析

为了分析上述减轻孔开设后的压边圈结构强度,采用ABAQUS软件对其应力和变形位移进行模拟分析,该压边圈采用了38根顶杆进行拉深成形,为了减少计算模型,选取了压边圈拐角区域的9根顶杆为研究对象。在受力边界条件设置上,作用在整个压边圈型面的载荷为2 000 kN,假设压边圈上的平衡块在闭合阶段蹲死,且各型面压边力均匀,经过等效计算作用在单位压边圈型面和平衡块的压力为3 MPa。由于只选取了9根顶杆,为了与实际的封闭结构一致,将模型的两端分别设置成关于X和Y轴的对称边界条件,如图2所示。

图2 压边圈减轻孔特征与受力边界条件

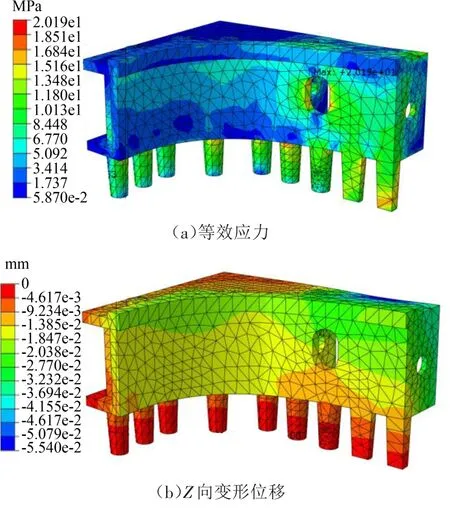

计算得到图3所示的应力和Z向变形位移分布,最大应力为20 MPa,位于右侧开设减轻孔的部位,而左侧部分的侧壁区域的应力值几乎为零,如图3(a)所示。侧壁在冲压方向的变形位移约0.018 mm,弹性变形小,因此左侧壁区域的结构刚度和强度较高,有一定的减轻质量空间。

图3 压边圈压料状态的应力和变形位移分布

2 拓扑优化分析

2.1 常规减轻质量指标下的拓扑优化分析与结果

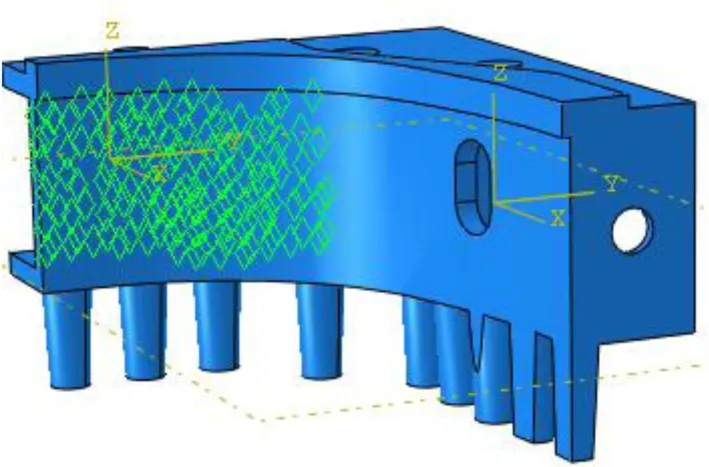

拓扑优化的主要思路是在保证压边圈结构功能、使用寿命和模具动态精度的前提下,尽可能移除侧壁部位的体积,实现轻量化目标[2,3]。采用基于条件的拓扑优化算法,选择应变能和体积2个指标作为设计响应。选取左侧壁区域为优化对象,如图4所示。

图4 压边圈优化区域

首先建立基于应变能的设计响应,它是每个网格单元应变能的总和,为了实现最大化的结构刚度,在软件中将应变能的参数设置为最小;其次是设置体积响应,体积的目标函数可以根据压边圈的整体结构强度和刚度进行设置,建立的约束为:最终体积≤初始体积的75%。最后是创建目标函数和创建优化约束[4],目标函数是通过1组设计响应公式得到唯一的标量值,如应变能和体积设计响应约束目标。同时还需要建立一系列的几何限制[5],这是因为在压边圈拓扑优化过程中,优化的形状需要满足模具铸造或模具设计相关标准,将优化区域设置成对称边界条件。在创建优化进程中,将最大优化周期设置成15次。

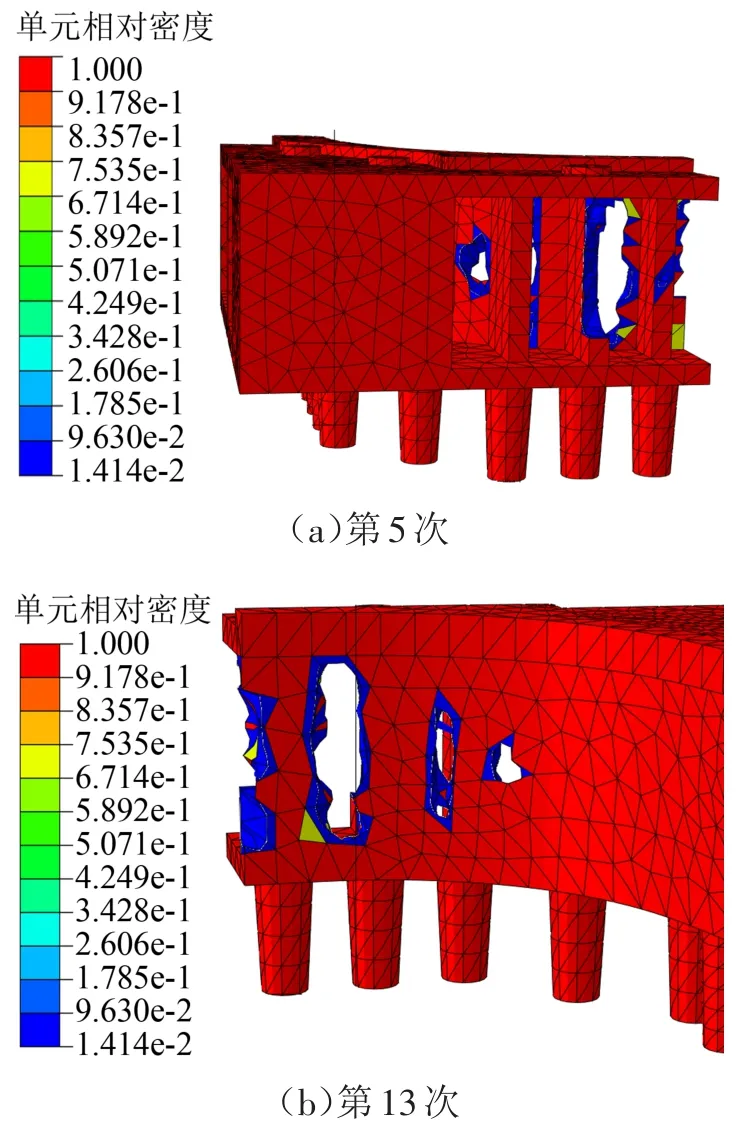

图5所示为拓扑优化结果,其中前几次优化主要是去除框架中筋板的体积,第13次迭代完成了优化区域25%体积的移除目标。

图5 拓扑优化结果

优化区域的最小化应变能响应的结构刚度曲线如图6(a)所示,体积移除响应优化曲线如图6(b)所示,在前几次优化中移除效率高,这主要是针对非受力区域与结构刚度影响不大的框架区域进行体积快速移除,如前5次。在后几次优化中,主要针对受力区域的侧壁进行体积移除,因此移除体积量逐渐减少。在第13次优化后移除量趋于总体积的25%。从侧壁体积移除的位置和形状来看,主要在2个顶杆之间的区域,形状为纵向长条形。

图6 压边圈的刚度与体积优化响应曲线

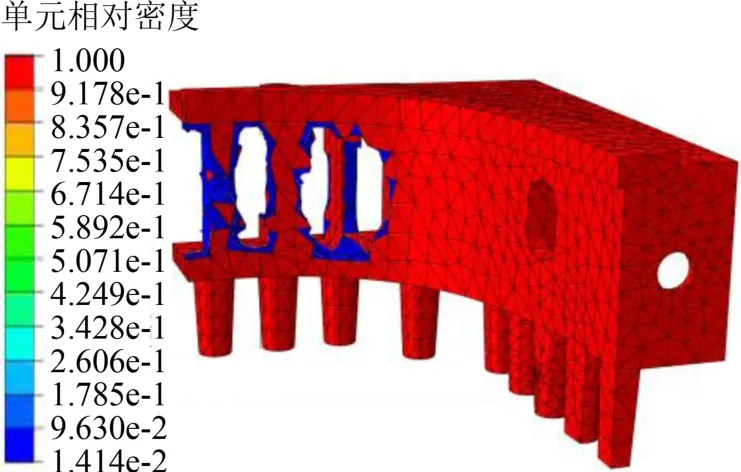

2.2 极限减轻质量指标下的拓扑优化结果

为了获得优化区域的减轻质量极限,同时评估优化后的结构强度和刚度,建立的体积约束为:最终体积≤初始体积的50%,计算得到图7所示的优化形状结构,侧壁区域除了顶杆-支撑筋-型面的冲压受力线外,理论上2个顶杆之间的侧壁区域都可以开设减轻孔。通过上述优化结果,针对图1中浇铸待加工的压边圈进行分板,发现横向开设长条孔不合理,其次圆孔开设在顶杆轴线上,还存在圆孔开设趋于保守以及孔间距较大的问题。

图7 50%体积移除的优化形状

进一步考察了优化后的压边圈结构受力状态,优化后的应力分布如图8(a)所示,最大应力为25 MPa,位于减轻孔的边缘,由于只受到压边力作用,结构强度较高。Z方向的位移分布如图8(b)所示,模具刚度优化部位存在0.03 mm的压缩变形,对于品质较高的外覆盖件,弹性变形还需要控制,避免在成形过程中受压边圈、板料、压料器三者作用时压料力产生波动,导致压料阶段打滑,影响凸凹模的成形精度。

图8 优化区域的应力和变形位移分布

结合实际模具冲压工况的复杂性,在模具设计过程中拓扑优化并不是实现最大轻量化的唯一方法,还需要从模具的强度、动态刚度、设计与铸造标准等方面综合考虑。模具开发属于成本较大的单项产品,即使同一零件,由于材料、工艺要求不同,每副模具在结构上也具有唯一性,当轻量化方案一旦削弱了模具的结构安全系数,将会导致模具的动态精度降低甚至开裂。

一般冲模中可减轻质量的部件主要为上、下模座、压边圈以及压料器等部件,对于精度要求不高的内板模具,可采用激进的减轻质量约束目标进行优化,并对模具受力区域进行强度评估;对于精度较高的外覆盖件模具,模具弹性变形是影响外板零件尺寸和外观精度的重要因素,优化过程中还须保证模具的刚度;对于高强板或超高强板模具,由于零件的成形力大,模具零件容易开裂,对于受力区域原则上不进行减轻质量优化。

3 结束语

针对压边圈减轻孔设计,采用了ABAQUS软件的tosca模块对其进行了拓扑优化分析,得到如下结论。

(1)在常规减轻质量指标下,通过设置25%的移除体积量,其前几次优化的移除效率高,从移除的位置和形状来看,主要为2个顶杆之间的区域,形状为纵向长条形。

(2)在极限减轻质量指标下,通过设置50%的移除体积,从计算结果可知,理论上除了顶杆-支撑筋-型面的冲压受力线区域外,其他部位都可以进行相应的减轻质量处理。

(3)指出了当前压边圈减轻孔开设存在不足,首先是横向开设的长条孔和圆孔形状不合理,其次圆孔不应该开设在顶杆轴线上,此外还存在孔距开设间距较大,减轻趋于保守的问题。