大采高工作面煤壁片帮机理与末采注浆加固技术研究

郭 鹏

(晋能控股煤业集团 寺河矿,山西 晋城 048200)

长期以来,煤炭一直是我国的主要消费能源,虽然国家能源结构有所调整,但以煤为主的能源现状短期内不会改变[1]。随着煤炭开采强度和需求量的不断增加,我国煤炭重点开发区域向西北部转移。有关资料显示,在晋陕蒙以及新疆矿区存在大量的6.0~9.0 m的厚煤层,因该区域煤层赋存条件较好,适用于大采高一次采全厚采煤法。随着采矿技术和装备的发展进步,大采高开采方法和技术得到了快速发展。2009年,补连塔煤矿第一个实现了采高7.0 m的综采开采;2018年,上湾煤矿8.8 m大采高工作面也得到了成功试验,成为世界第一高[2-3]。在大采高综采工作面中,因其一次采出空间大,其顶板来压状况和围岩变形破坏特征也愈加复杂,工作面极易出现冒顶、片帮现象。工作面煤壁的稳定性是保障工作面安全回采的重要因素之一,通常来说,煤壁稳定性越高,其回采效率也越高。研究表明,煤壁的稳定性与其力学特性、采面参数相关,针对煤壁片帮现象与防治技术,相关专家学者也进行了大量研究,其中工作面注浆加固技术应用功能最为广泛[4-5]。本文以寺河矿6301大采高工作面为工程背景,通过分析大采高工作面煤壁片帮机理,开发大采高末采注浆加固技术,为保证工作面快速回采提供技术支撑。

1 工程概况

寺河矿6301工作面位于六盘区,开采3号煤层,工作面北部为6302工作面,南部为井田边界煤柱,北东方向为东六盘区胶带巷,工作面走向和倾向长度分别为1 466 m和296 m,开采煤层平均厚度和倾角分别为6.0 m和5°。工作面采用大采高采煤方法,采高6.0 m。煤层呈黑色,属半亮型(以亮煤为主),结构中等,属坚硬煤层。煤层存在0.60 m的伪顶,伪顶为灰黑色炭质泥岩;直接顶为3.45 m厚的灰色粉砂岩,中厚层状;基本顶为6.14 m厚的浅灰色细粒砂岩,厚层状,层理均匀;直接底为2.71 m厚的深灰色粉砂岩,薄层状,波状层理;基本底为4.80 m厚的深灰色粉砂质泥岩,薄层状,波状层理。由于采高较大,工作面末采期间推进速度较缓慢,矿压显现更为明显,易发生片帮冒顶事故。现场调研发现,寺河矿3313工作面末采期间曾发生过冒顶倒架事故,为此,在6301工作面末采时期需采用一定的技术手段对工作面煤体进行一定的加固。

2 大采高工作面煤壁片帮机理

回采时,随着工作面推进,伪顶和基本顶岩层一般随采随冒,基本顶岩层形成梁状结构,当岩层跨距达到极限时,基本顶岩层初次破断,形成初期来压,之后随工作面推进,基本顶岩层周期性破断,形成周期来压。在大采高工作面回采时,顶板回转下沉对煤体产生剪切和拉伸力,即煤壁上分布垂直载荷形成拉伸力,同时其顶部受到的覆岩载荷形成剪切力,因采出空间较大,导致顶板形成的煤体产生剪切和拉伸力较大,煤壁上方顶板对煤壁形成一定的水平推力,促使煤体出现塑性变形,进而形成煤壁片帮,因此大采高工作面煤壁片帮防治是保障工作面安全高效回采的关键因素。目前常见的大采高工作面煤壁片帮主要有:①压剪破坏式片帮;②拉裂破坏式片帮;③滑落破坏式片帮。不同煤壁片帮形式,见图1。

图1 不同煤壁片帮形式

3 末采注浆加固技术

基于寺河矿6301大采高工作面生产地质条件和大采高煤壁片帮机理分析,提出末采注浆加固技术改善工作面末采时期煤壁片帮现象。

3.1 注浆孔施工参数

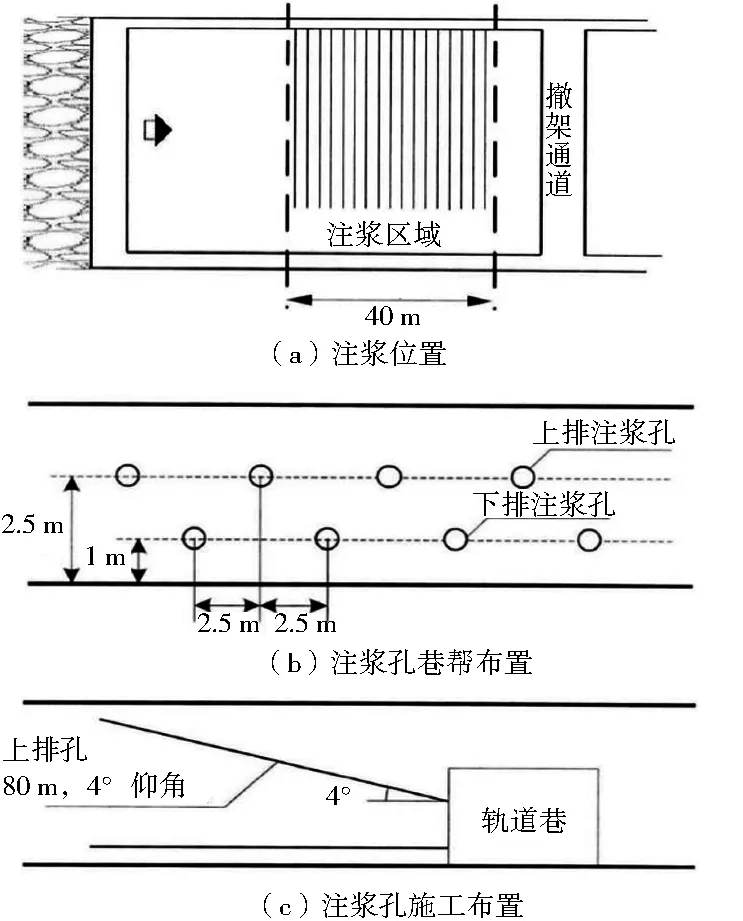

根据6301工作面生产地质条件设计注浆孔参数,设计注浆范围40 m,共施工注浆孔28个,注浆孔布置在63011和63013巷,向工作面煤体施工注浆孔,注浆孔超前工作面100 m范围开始施工,超前50 m范围开始注浆,巷内注浆孔设置两排,呈三花眼布置,下排注浆孔距底板1.0 m,上排注浆孔距底板2.5 m,上下排注浆孔排距1.5 m,注浆孔间距2.5 m,每排注浆孔间距5.0 m,上排注浆孔以4°倾角方式施工80 m,下排注浆孔水平施工80 m,钻孔直径设计为75 mm,注浆长度60 m,封孔长度16 m,注浆孔布置见图2。

图2 注浆孔布置

3.2 注浆材料、压力与设备

注浆材料选用联邦加固I号,其中注浆区域采用单液注浆材料,封孔区域采用双液注浆材料,其中,单液材料加水搅拌后短时间(40 min)内流动性较好,时间超过2 h后流动性明显衰减,材料含有的超细水泥颗粒有利于破碎围岩加固,材料在12 h内凝固硬化,水灰比1.0的材料硬化强度在20 MPa以上,可满足破碎煤壁加固要求,适用于深孔注浆。

由于现场工作面采高加大、推采速度快、钻孔长度深等因素导致对不同区域的注浆材料的流动性、初凝终凝时间和强度要求不一,且较高。综合考虑联邦加固I号(单、双液)注浆材料的流动性能、硬化强度、初凝终凝时间等参数,确定注浆区域采用单液注浆材料,水灰比为0.6,注浆设备选用ZBYSB220/28-55型单液注浆泵,设计注浆压力20~25 MPa,注浆时根据速率调整泵压,正常情况下逐渐压力需达到25 MPa,最低注浆压力需达到20 MPa,封孔区域采用双液注浆材料,水灰比为1.0,封孔设备选用2ZBQ50/19型双液注浆泵。

4 现场试验

采用开发的末采注浆加固技术应用于寺河矿6301大采高工作面末采时期,经统计寺河矿6301大采高工作面末采注浆共耗费注浆材料51.0 t,平均每孔耗费注浆材料2.83 t,单孔最大耗费注浆材料4.88 t,末采工作面注浆加固后,有效控制了工作面煤壁片帮现象,在工作面末采和设备回撤期间煤壁完整性较好,保障了大采高工作面的高效回采,图3为注浆加固前后的工作面现场。在注浆加固前,工作面出现严重的片帮垮落现象,垮落的煤体堆积在刮板上方,影响工作面回采,存在一定的安全隐患。注浆加固后,煤壁完整性较好、平整度较高,极大地减少了安全隐患,保障了工作面正常高效回采。

图3 注浆孔布置