高温烟气轮机叶片数字射线检测工艺试验及应用

邹立群 顾 军

(1.上海石油化工股份有限公司;2.上海石化设备检验检测有限公司)

烟气轮机是石化催化装置回收烟气能量的重要设施,叶片为烟气轮机的主要部件,运行中除承受高温应力、 气流压力和催化剂粉尘磨蚀外,还要承受叶轮旋转时的离心力和叶片前后气流压差产生的压应力,受力情况十分复杂。 另外,装置运行过程中时有工艺操作波动、超温等状况发生, 尽管烟气轮机机组均配有状态监测系统——测量轴瓦温度、 转子振幅和转子轴位移,但这些实时的监测手段往往很难预判烟气轮机叶片生成的裂纹,尤其是烟气轮机运行一个周期后,在高温下叶片材料特性的衰减和蠕变,会促使裂纹的产生和扩展,造成叶片在运转期间突发断裂和机组停车故障。

目前,有关烟气轮机叶片的质量控制,国外文献中尚无十分严格的标准规定, 国内HG/T 3650—2012《烟气轮机技术条件》规定在制烟气轮机叶片棒料状态进行常规UT,而在锻造、热处理和精加工阶段出现的质量缺陷,不能实现可靠检测并及时发现。 对运行一个周期后的叶片如何进行无损检测,目前国内外均无明确规定,一般仅做目视检测和渗透检测,用以发现叶片外观和开口性缺陷。 航空领域的发动机叶片检测以工业CT 检测为主,高昂的检测费用和较低的检测效率不适合石油化工装置上烟气轮机叶片的检测。 随着计算机与电子技术的快速发展[1],射线数字成像检测技术得到了飞速发展,其优势不仅表现在无胶片的图像存储和传输,丰富的图像处理技术拓展了射线数字成像的应用范围,可根据实际情况及时调整透照参数以取得最佳的检测图像。 数字射线检测技术(Digital Radiographic Testing)是能够获得数字化图像的检测技术[2],检测结果直观。 为此,笔者通过工艺试验和批量检测验证提出烟气轮机叶片的X 射线数字成像检测工艺。

1 数字射线检测技术

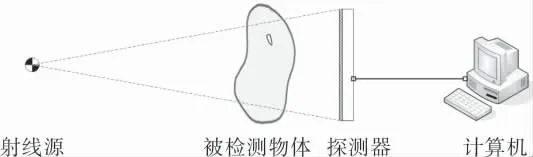

X 射线数字成像是基于射线的穿透特性和衰减特性,利用射线的光、电转换材料和图像传感器来获得可被显示和记录的数字图像,其成像原理如图1 所示。 被检测物体接受X 射线照射,由于密度和厚度的差别使得穿透射线的强度发生了改变;探测器内部的转换屏将穿透射线转换为可见光或电子,从而被图像传感器记录;通过外围电路读出图像传感器像元记录的电信号并进行数字化处理后,将图像数据发送至计算机系统进行显示、处理和存储[3~5]。

图1 X 射线数字成像原理示意图

数字成像检测系统一般由射线机、非晶硅成像板、 成像-显示控制单元及计算机系统等部分组成[5]。 检测采用DeReO HE-P4040 探测器,平板类型为非晶硅,质量11kg,尺寸610mm×600mm×30mm(长×宽×高),有效区域400mm×400mm,像素尺寸200μm, 灰度等级14bit, 操作温度-20~50℃;射线机采用GE-300,最大管电压300kV,焦点尺寸3mm×3mm; 计算机系统采用DELL Inspiron 高分辨率图像工作站,软件采用DeReO 探测器配套的Maestro 4.0 版本,能实现探测器和射线机的同步软件控制。

2 工艺试验

2.1 模拟试块制作

走访国内知名的烟气轮机叶片生产商和使用单位发现, 叶片的失效模式主要是疲劳断裂,运行中断裂的碎片撞击其他完好叶片,随后会陆续发生断裂,导致机组停车。 结合几起失效事故案例,断裂部位主要发生在受力比较复杂的榫槽根部和叶片与榫槽交界处。 烟气轮机停车检修时,通过渗透检测发现在受力较小的叶顶部位存在裂纹。

考虑到检测的可靠性,结合以往检修过程中发生的缺陷类型并利用废旧叶片加工模拟试块(图2),每个榫槽均匀分布5 条模拟裂纹(长度10mm,高度0.5mm)。 最大榫槽穿透厚度约40.0mm,每个榫槽内均加工有模拟裂纹,用于确定受几何不清晰度的影响是否需要透照两侧。 叶根处是整个叶片最厚部位,形状为马刀形, 在两侧分别布置5 条模拟裂纹 (长度10mm,高度0.5mm),用来确定检测系统的管电压和焦点参数。 叶身厚度为2.2~40.0mm,厚度变化范围较大, 在叶身反面均布19 条模拟裂纹(图3,长度10mm,高度0.5mm)。 综上,在叶身正、反面设置模拟缺陷是为了更好地消除几何不清晰度的影响,在布置模拟裂纹时厚度变化差应控制在6mm 以内,而且保持平板探测器平直不弯曲。

图2 模拟试块正面人工模拟缺陷分布

图3 模拟试块反面人工模拟缺陷分布

2.2 工艺试验参数

烟气轮机叶片的厚度2.2~40.0mm,轮廓尺寸295mm×175mm;保证穿透的前提下,选取GE-300高频恒压X 射线机;为了获取较高的图谱质量和检测效率,选择尺寸610mm×600mm×30mm(长×宽×高)、 有效区域400mm×400mm、 像素尺寸200μm 的平板探测器。

经测厚得知,19#和58#模拟缺陷处穿透厚度最大,因此作为本试验的关键点。 两处模拟缺陷位于叶身最厚处的两个表面,为了便于区别它们的成像,在两处模拟裂纹的交错端放置不同直径的铜丝。 通过多次试验, 当管电压300kV、 焦距600mm、管电流3mA、透照时间30s 且射线机窗口用0.6mm 厚铜板作过滤板时,两处模拟缺陷可被清晰显示(图4)。 由图4 可见,19#模拟缺陷影像不如58#清晰,这是几何不清晰度造成的,在实际检测过程中需对此处进行正、反两面透照,以防缺陷漏检。

图4 19#和58#模拟缺陷处的透照影像

通常,在制或在役时,烟气轮机叶片数量较多, 确定每片叶片的最少透照次数很有工程意义。 通过多次试验对比发现,对本试块进行6 次透照后,所有模拟缺陷均可发现,将这6 次透照的工艺参数列于表1。

表1 烟气轮机叶片透照工艺参数汇总表

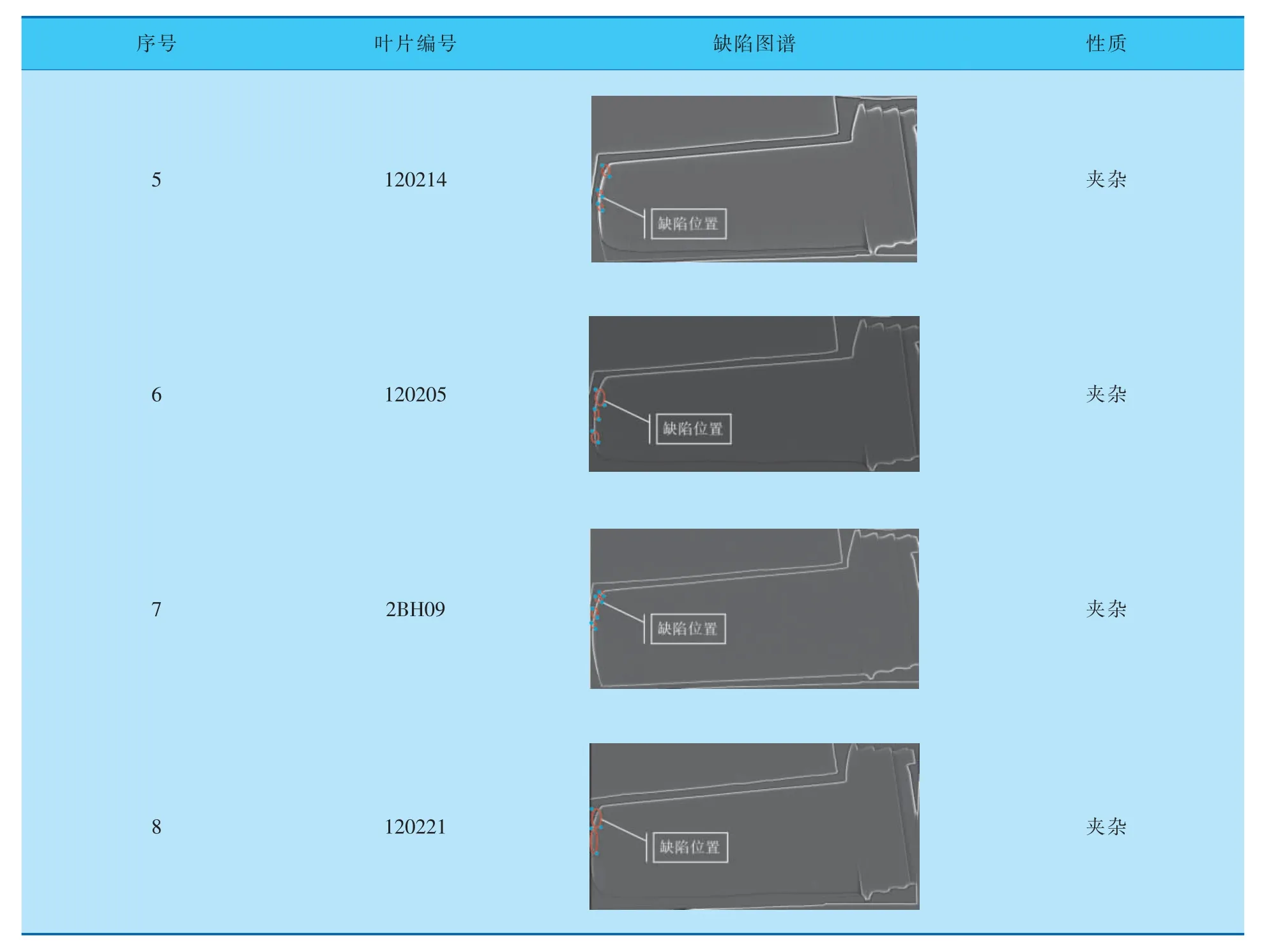

3 工程应用

某催化装置停车检修,需对58 片烟气轮机叶片进行数字射线检测, 根据上述工艺试验参数检测后发现8 片叶片存在缺陷, 其中一片在叶顶和榫槽处均发现有缺陷, 缺陷类型为裂纹和夹杂,检测结果见表2,缺陷图谱中红色标记部分为缺陷位置。 由此可知,检测达到了预期的效果。

表2 烟气轮机叶片数字射线检测结果

(续表2)

4 结论

4.1 数字射线技术可以应用于烟气轮机叶片检测,并能高效率识别检出裂纹类缺陷和体积型缺陷。

4.2 烟气轮机叶片规格型号较多,针对不同型号的烟气轮机叶片进行数字射线检测时,需制作同尺寸模拟试块进行工艺试验。

4.3 石化装置的叶片形式多种多样, 有扭弯叶片、三元流叶片及马刀形叶片等,叶片的厚度变化大,空间多维变化,较厚部位一定要考虑几何不清晰度的影响, 在满足穿透能力的前提下,尽量选择尺寸较小的焦点。

4.4 发现缺陷时,要仔细分析图谱,并重新进行透照或通过其他无损检测方法的辅助确认,避免有杂物遗落在成像板上造成的伪缺陷。

4.5 制作模拟试块时,某些部位可设置成“直角形”,以便其他无损检测技术的应用研究。