一种高速磁浮列车新型绝对里程读码传感器的测试方法

张云洲,吴 峻,洪小波

(国防科技大学智能科学学院,湖南长沙 410073)

0 引言

磁浮列车现有的绝对里程定位技术包括基于GNSS的测速定位法、应答器式检测法、脉宽编码式检测法、电磁感应式检测法及涡流电感式检测法[1-3]。现今高速磁浮列车上的绝对位置读码器(简称INK)为基于电磁感应式的有源传感器。如图1所示,绝对位置读码器为U型槽结构,利用标志板的电磁屏蔽作用,通过对接收线圈信号进行分析,获取定位标志板上的位置信息[4-5]。高速磁浮轨检系统搭载在车体端部电磁铁上,要求系统各部分结构紧凑、体积小、质量轻。如图2所示,现有INK读码器为逐一读码方式,每侧10个线圈,长600 mm、体积大、质量高,不适合安装在动态轨检设备上。

图1 绝对位置读码器INK结构框图

图2 INK检测线圈布局方式

本文提出的新型绝对里程读码器是一种涡流电感式传感器,如图3所示,读码器能够同时读取定位标志板的4个编码[6],结构紧凑、质量轻、定位精度高。同时通过对线圈参数的优化,避免了列车晃动导致传感器误码的问题,提高了测速定位系统的稳定性和可靠性。根据设计要求,该新型绝对里程读码器在最高200 km/h的检测速度下需准确读取定位标志板的位置信息,检测精度达到±50 mm[7]。

图3 绝对里程读码装置工作示意图

如图4所示,根据涡流无损检测原理,定位标志板的窄缝对涡流的阻断减弱了涡流对传感器探头线圈的耦合,线圈的等效电感值产生变化。如图3所示,4组差分检测线圈同时对定位标志板的窄缝位置进行检测,可识别4个窄缝与等分线的相对位置,读出相应的位置信息[6]。为确定读码时机,引入激光开关组,当检测线圈正对定位标志板时,两激光开关同时触发里程读码器进行读码。

图4 电涡流传感器的等效电路模型

磁浮列车在高速行进过程中绝对定位传感器的有效读码时间极短,因此必须明确其动态特性[4]。

电感式传感器动态响应测试方法包括机械模拟测试法(转盘、弹射电机)、有源/无源测试法[8-10]。基于调制-解调原理[11]的有源测试法不涉及改造原电路,可操作性强、模拟速度范围广,相对机械测试法,试验环境安全、容易获得大量连续数据,易于进行定量分析。

开关型传感器动态响应测试方法包括标准比对法、响应时间记录法及模拟触发法[12-14]。激光开关为高精度传感器,响应快,对标准要求高,响应时间记录难。本文根据模拟触发原理,设计挡板模拟触发试验,完成激光开关的动态性能进行测试。

1 读码器动态响应数学模型及分析

图5为绝对里程读码器工作流程。差分线圈通过感知涡流场差异,得到窄缝在定位标志板上的相对位置,从而确定编码信息。

定位标志板间隔200 m布置,读码器离散读码,间隔时间远超单次读码时间,因此读码器的数据链延时可简化为固定延时模型[15],图6为读码器多环节延迟数学模型。各环节延时用τ表示,且互不干扰。

图5 读码器读码流程

图6 读码器固定延时模型

支路延时用τA,τB表示,系统输出总延时Tdelay可表示为:

Tdelay=max(τA,τB)+τ5+τ6

(1)

(2)

式中:τ1~τ6分别为振荡回路时延、模拟开关时延、激光开关时延、低通滤波时延、电压比较器时延及FPGA解码时延。

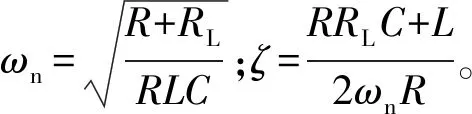

1.1 振荡回路时延τ1

振荡回路电路如图7所示,可等效为二阶系统:

图7 振荡回路

(3)

将传感器具体参数带入,计算出振荡回路带宽约为3.7 MHz,远大于装置本身要求的3 292.9 Hz[7],因此振荡回路时延τ1对整个检测系统的动态响应影响可以忽略。

1.2 激光开关时延τ3

激光开关组在高速下动态响应时延造成实际读码相对理论读码存在空间滞后,空间几何滞后与时间延时存在比例关系。

1.3 低通滤波时延τ4

二阶低通滤波器传递函数为

(4)

根据滤波器的阶跃响应可知τ3约为60 μs。

对于电压比较器、模拟开关、FPGA三类 MHz级器件,可忽略其对系统动态性能的影响。系统总延时可简化为

(5)

由式(5)可知,低通滤波、激光开关是影响读码器动态性能的关键因素。因此需针对二者设计试验,测试当系统以最高检测速度200 km/h行进时,读码器是否可以准确读码。

2 绝对里程读码器测试方案

低通滤波环节高速下的动态响应无法单独测试,转化为支路线圈高速下对定位标志板跟踪能力测试。为确定高速下读码器能否准确读码,需增加差分线圈高速读码能力测试。里程读码器开始读码的信号由激光开关组给出,因此,需增加激光开关的动态响应测试,判断读码器是否有足够的读码条件。绝对里程读码器动态测试主要包含3部分内容:

(1)单个检测线圈高速下的跟踪能力测试;

(2)差分线圈组在高速下的读码能力测试;

(3)激光开关组高速触发的读码条件测试。

2.1 检测线圈跟踪性能测试

如图8所示,为读码器差分线圈输出信号与标志板编码对应关系,其中A-B信号频率与车速对应。利用激励线圈模拟读码器高速通过标志板时的电感变化,实现检测线圈高速下跟随能力模拟测试[16]。在此基础上用4组差分线圈进行激励,完成差分线圈组高速下读码能力模拟测试。

图8 检测线圈对窄缝的响应

2.1.1 单个线圈高速下的跟踪能力测试

图9为单线圈跟踪能力测试等效说明。以一定频率的载波信号激励耦合线圈,用线圈通断产生涡流场的变化来模拟窄缝的有无。调制波的频率需折算成定位标志板与读码器之间的相对速度。在单个测试线圈的动态激励下,传感器检测线圈能跟踪激励线圈的信号的频率变化,且幅值不衰减,证明在高速下检测线圈能够及时跟踪定位标志板的位置信息。

图9 单检测线圈等效测试方案

调制波频率与列车运行速度的对应关系为f=39.68v。根据图10,保持调制波幅度不变,改变频率,测试感应线圈信号,获取频率信息。测试结果如图11所示。

图10 测试线圈及其测试位置

图11 单线圈跟踪能力测试结果

测试结果表明,在252 km/h时速下,检波电路能够及时跟踪定位标志板的位置信息,滤波器动态响应满足最高200 km/h检测速度的设计要求。

2.1.2 差分线圈高速下的读码能力测试

如图12,读码器通过差分获得标志板的信息缝与中心线的相对位置,因此,需要建立如图13的模拟耦合线圈组,上下同组线圈频率相同,调整调制波幅值,进行编码,如1100、1010、0101等。在耦合线圈组动态激励下,电压比较器输出信号能跟踪激励线圈,差值准确稳定,证明高速运行条件下读码器可准确读码。

图12 编码与窄缝位置对应关系

图13 差分线圈组编码方案

由于耦合线圈数量不足,差分线圈读码能力测试只做理论分析。如图5,单个线圈跟踪能力测试与差分线圈读码能力测试可与实际技术环节相对应。

从低通滤波后的电路节点上获取信号不易,而直接获取电压比较器输出信号,默认另一路信号为0,因此可以判定,在A、B信号互不干扰的情况下,差分线圈组可在最高检测速度下准确读取定位标志板上的编码。

2.2 激光开关组动态响应测试

在高速运行条件下,激光开关的响应时间及同步触发不一致的时间差会转化为所读编码的几何延迟[14]。检测线圈作用范围为±7 mm,对应要求激光开关组高速下延时小于126 μs。根据定位标志板的布置特点,找到模拟触发频率与车速的关系,设计如图14的模拟触发测试方案。

由几何知识可得:

(6)

(7)

式中:α、β分别为激光开关作用范围对应挡板的旋转角和挡板宽度对应旋转角;H为挡板宽度;L为激光开关中心距挡板中心距离;r为激光开关接收窗口半径。

图15 激光开关组理论输出

磁浮列车以200 km/h通过定位标志板需4.644 ms。为模拟该触发情况,令T=13t(T取值结合实验设备迭代得出),计算出挡板转速ω=976 r/min,L=80 mm,H=10 mm,r取5 mm。根据理论计算结果,设计如图16长为180 mm,宽为10 mm挡板,完成激光开关组动态响应测试。

图16 挡板遮挡测试法实验设备

实验表明:挡板转速达到1 009.2 r/min,模拟车速约203.1 km/h,实现了最高检测速度的模拟触发。如图17所示,两激光开关同步触发延时平均213 μs。最大延时320 μs远大于激光开关标准响应时间250 μs。误差主要为实验中采用手持电钻带动挡板旋转所致。进一步实验中可固定旋转轴,提高测试精度。

图17 激光开关组实际输出

2.3 激光开关组与检测线圈测试融合

通过设计不同的测试方案,单独完成了对检测线圈和激光开关组的动态响应测试。检测线圈的动态跟随能力主要反映读码器低通滤波器能否及时将处理后的信号送入电压比较器,并从两路信号中识别出编码信息;激光开关组的动态响应主要反映读码器能否在实时工作状态下准确截取有用编码。如图18所示,激光开关组为读码电路限制了时间区间,读码电路必须在该时间区间内完成读码。二者在时间尺度上存在联系,通过分别测试,激光开关组触发后留给读码器的时间窗口大于读码器最大读码时间,说明读码器在高速下的动态响应良好,满足磁浮轨道检测绝对定位需求。

图18 检测线圈与激光开关在时间尺度上的联系

3 结束语

本文针对新型高速磁浮轨道绝对里程读码器,设计了一套基于调制解调和模拟触发原理的读码器动态响应模拟测试方案,结合已有实验数据,论证了该新型绝对里程读码器能够适应200 km/h的磁浮轨道检测速度,检波电路可在最高252 km/h时速下稳定工作。通过对读码器各环节的动态响应时延进行分析,综合考虑滤波器和激光开关组的最大允许时延为186 μs,几何延迟约为10.3 mm,满足高速磁浮轨检的绝对定位需求。部分测试实验条件不足导致的问题有待进一步实验验证。