大型变截面预制箱梁内模优化及装拆施工技术

彭刚 中交四航局第二工程有限公司

大型变截面预制箱梁因箱内模板通用性差,周转困难,在国内普遍采用木模散拼工艺,施工效率低,安全和质量问题突出。香港将军大桥18榀变截面预制箱梁施工周期短,安全和质量要求高。如何确保内模通用性,提高周转次数,提高内模装拆效率对大型变截面箱梁的预制有着至关重要的意义。

1.工程概况

香港将军澳跨湾连接路主桥全长1.8公里,是横跨将军澳海湾的高架桥。主桥主跨为跨径200m的外飘式蝴蝶钢拱桥,边跨为跨径100m长的钢箱梁和46.3~75m的预应力混凝土箱梁。我司主要承担主桥边跨18片46.3~75m长的预应力混凝土箱梁预制,其中单箱双室6片(W5-W2),单箱单室12片(E2-EA),均为变截面曲线预制箱梁,具体平面图见图1。

单箱单室箱梁共6跨12片,分为南北副(S和N),最大跨度75m,顶板宽度15.2~18.4m,厚度0.35m;底板宽度均为6.5m,厚度0.25~0.5m;腹板厚度0.4~0.8m。南侧箱梁内侧夹角106~108°和107°,北侧箱梁内侧夹角为108°和109°,箱梁在SOL控制线的高度为3.857m,桥面为自南向北的单向坡过渡到双向坡,具体断面图见图2。

单室箱梁因底板厚度变化、腹板厚度变化及顶板单向坡变化为双向坡导致箱梁内腔角度、宽度、高度均在不断变化,造成箱梁内模通用难度大,双室箱梁亦如此。18榀箱梁按照不同截面需配置9套内模,模板制造成本高,且需大量场地堆存模板。

2.内模通用设计

2.1 统一箱梁内腔角度

图1 箱梁平面图

图2 单室箱梁典型断面图

单室箱梁的南侧箱梁内侧角度分别为106~108°和107°,北侧箱梁内侧角度分别为108°和109°,通过优化单室箱梁内侧角度统一为106°和107°,实现箱梁内腔四个角的统一,详见图3。优化后的箱梁腹板顶部最大加厚96mm,顶板齿块向中心偏移最大102mm,向下平移78mm,75m箱梁混凝土最大增加20方,经过设计复核可以满足箱梁承载力和预应力施工要求。

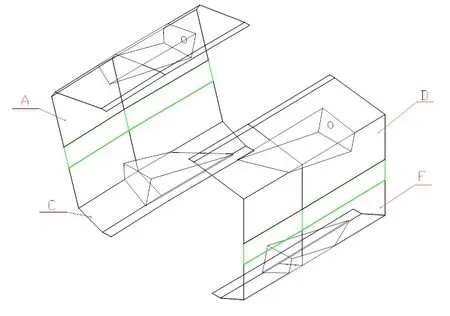

双室箱梁采用相同方法统一内腔角度,实现内模四个角(A/C/D/F)的通用,见图4。

2.2 统一箱梁内侧齿块位置

由于箱梁的腹板及底板均均有过渡段变截面,且长度不一致,为了确保内模通用性,优化箱梁齿块位于变截面相同位置,且齿块间距保持一致,内模分段时,每个齿块均位于同一块内模上,确保同一节内模用于不同箱梁的相同位置,见图5。

2.3 内模分段拟合箱梁线型

箱梁曲线线型通过以直代曲的原则,采用直线标准段和梯形调节段拟合箱梁的线型。直线标准段长度根据齿块位置,及香港土木工程规范对线型允许偏差5mm的要求,将直线段标准段长度设计为5.2m,梯形调节段长度约0.2m(见上图5)。不同箱梁的直线标准段内模基本通用,只需更换梯形调节段拟合箱梁的线型,实现内模最大限度的共用。梯形调节段利用标准段间的钢桁架支撑,采用木模平顺连接,方便内模装拆。18榀箱梁最终共用3套内模顺利完成周转,大幅降低内模的制造费用。

2.4 标准段内模构造

标准段内模主要由底角(C/F)、顶角(A/D)、腹板调节块(B/E)、下桁架(H)、上桁架(G)组成,各块体之间采用70度斜口法兰盘及M20螺栓连接,并通过直径60mm丝杆连接成整体。底角、顶角及腹板调节块为6mm钢模板及16工字钢钢桁架,下桁架及上桁架采用双拼16槽钢,上桁架顶面安装木方及木板,与顶角钢模平顺连接,单节标准段内模重量约11t,内模典型构造断面图见图6。

内模角度固定后,底角AC和顶角DF实现统一共用,通过更换B/E调节块尺寸可以调整腹板高度,更换G/H调节块尺寸调整箱梁内腔宽度,实现标准段内模基本通用。

为了确保箱梁混凝土外观质量,钢模板表面采用长效脱模漆。脱模漆涂刷后的模板表面光滑,可以持续2个月保护模板不生锈,且拆模时不粘混凝土。

图3 单室箱梁统一内腔角度断面图

图4 统一内腔角度后的内模通用图

3.内模装拆施工技术

3.1 内模拼装技术

内模在专用拼装胎架拼装成型后整体吊装,具体步骤如下。

步骤一:制作安装内模拼装胎架,并将胎架钢底座调整水平。

步骤二:将内模底角(CF)吊装到内模胎架上,与胎架紧密贴合,确保标高及角度一致,见图8序号①。

步骤三:将内模下桁架(H)吊至胎架内,与底架(CF)采用M20螺栓连接牢固,见图8序号②。

步骤四:将内模腹板高度调节块(BE)吊至胎架内,与底架CF连接牢固,见图8序号③。

步骤五:将内模顶角(AD)吊至胎架内,与腹板高度调节块(BE)连接牢固,见图8序号④。

步骤六:在内模顶桁架(G)四侧悬挂4根连接丝杆,并吊至胎架内,将4根丝杆与低桁架(H)固定,并采用螺栓将顶桁架(G)与顶角(AD)连接牢固,见下图8序号⑤。

步骤七:安装其余连接丝杆,见图8序号⑥。

步骤八:安装顶桁架上面木模板,见图8序号⑦。

步骤九:将拼装好的内模吊离胎架,对钢模板进行打磨并均匀涂刷脱模漆。

步骤十:底腹板钢筋绑扎完成后,及时在底板排气孔位置安装钢支撑,并使用M20拉杆与底模连接牢固。

步骤十一:在绑扎好的箱梁底板钢筋上放样出内模安装位置,并使用30t门吊将内模吊至箱梁内,检查底板及腹板保护层厚度直至满足要求。

3.2 内模拆除技术

为了确保内模拆除的安全,提高拆模效率,内模拆除主要采用特制拆模台车及卷扬机,逐节拆除,主要步骤如下:

步骤一:在箱梁洞口安装拆模平台,并固定好卷扬机。

步骤二:优先拆除内模连接丝杆及底桁架(H),搁置在简易台车上,使用卷扬机托出箱梁内腔。

图5 齿块布置平面示意图

图6 内模典型构造图

图7 内模拼装平台

图8 内模拼装顺序图

步骤三:拆除底角(CF),搁置在简易台车上,使用卷扬机托出箱梁内腔。

步骤四:将特制拆模台车吊至拆模平台上,并遥控操纵行走至拆模位置,伸长垂直顶升油缸,对准顶角水平连接杆和顶桁架竖直连接杆,收缩台车顶架液压油缸,优先降低顶桁架(G)搁置在台车上方,再收缩水平液压油缸,将内模顶角(AD)固定在台车两侧,收缩垂直顶升油缸将台车收回行走状态,见图9。最后台车驮着顶桁架及顶角行走至箱梁外。

3.3 内模拆除台车

内模拆模台车的结构详见专利CN110877398A(中交第四航务工程局有限公司.一种箱梁内模拆模台车及其拆模方法:中国,CN110877398A,2020-03-13)。

拆模台车的电机自带制动功能,实现4个滚轮的同步行走。4个垂直顶升油缸在其前后侧安装导向装置,可确保平稳顶升,在油缸座底部安装纵向微调滑板,可在小车顶起后纵向微调。泵站能实现任意一种油缸(4个顶架油缸、4个水平油缸、4个垂直顶升油缸)的完全同步工作。电控柜控制台车行走和油缸顶升操作。

内模拆模台车经过多次升级改造,制造出自行式同步液压顶升系统,单榀箱梁的内模拆除时间由之前的12天缩短至4天,效率得到大幅提高。

4.结语

大型变截面曲线预制箱梁通过优化箱梁内腔结构,采用标准段和调节段模拟箱梁的线型,实现箱梁内侧模板的基本通用,减少模板制造费用,产生了较好的经济效益。同时,通过内模拼装胎架拼装模板、制造拆模台车拆除内模,实现内模装拆效率的大幅提升,且保证了施工安全,为今后同类变截面箱梁的内模施工提供了宝贵的经验。

图9 内模拆除示意图

图10 台车拆模示意图