动静载作用下煤岩多场耦合冲击危险性动态评价技术

邓 志 刚

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

我国多数矿井进入深部开采阶段,冲击地压灾害频度、强度显著增加[1],冲击地压防治工作任重道远。2018年8月1日,国家煤矿安全监察局印发的《防治煤矿冲击地压细则》开始实施,规定:“开采具有冲击倾向性的煤层必须进行冲击危险性评价”,“开采冲击地压煤层必须进行采区、采掘工作面冲击危险性评价”,“当评估煤层有冲击倾向性时,应当进行冲击危险性评价”,并且以冲击危险性评价结果作为冲击地压监测、卸压等工作开展的依据。目前冲击危险性评价方法较多。一类是以冲击地压主要诱因为切入点的冲击危险性静态评价技术,如窦林名等[2]提出的综合指数法,综合考虑了岩体结构、力学特性、地质因素等条件。姜福兴等[3]采用模糊数学的方法,用垂直应力与煤体单轴抗压强度的比值、弹性能量指数2个指标评价煤体的冲击危险性,且根据应力叠加原理建立了冲击危险性评价模型,后又在此基础上提出了冲击地压分类评价技术手段。张科学等[6]综合考虑开采深度、冲击倾向性、煤层顶底板性质、地质构造、开采技术提出了基于层次分析法的煤层冲击危险性模糊综合评价模型。张宏伟等[7]应用地质动力区划方法对煤矿冲击危险进行评价。邓志刚[10]基于三维地应力场反演技术开展了相关研究,综合考虑构造应力、采动影响等因素,实现了对采区宏观区域的冲击危险评价。欧阳振华等[11]考虑瓦斯作用,将煤层气属性、抽采效果分析作为一类地质因素、开采技术条件,提出一种含瓦斯煤冲击危险性改进型综合指数评价方法。但是由于冲击地压致灾机理不清,灾害孕育、发展、发生的过程中影响因素繁杂,以及复杂多变的采掘及地质条件,致使静态评价方法主要是宏观上为煤层开采前的防冲工作提供一定参考,缺少对于采掘过程中因局部区域地质及开采条件变化、卸压措施等因素引起的冲击危险性动态变化的量化能力,因此,另一类基于现场监测数据的冲击危险性动态评价技术是当前研究工作的重点,如刘少虹等[12]基于地音与电磁波CT探测数据提出的冲击危险性层次化评价方法;李宏艳等[14]基于微震监测数据建立的考虑响应能量和无响应时间的冲击危险性动态评价技术。姜福兴等[15]应用矿压观测法观测冲击地压工作面支架压力、立柱压缩量,判断工作面顶板来压规律,结合巷道的变形及其围岩应力分布进行观测,评价及预测冲击危险性。何学秋等[17]采用电磁辐射法评价冲击危险性,主要参数为电磁辐射强度和脉冲数。曹民远等[19]采用数值模拟和理论计算的方法分析了采掘工作面应力扰动叠加的影响,提出了近直立煤层动态权重评价法的计算体系。但是冲击地压的孕灾过程中既有静态基础量,又有动态变化量,因此目前仅依靠单一理论或方法快速、高精度的进行冲击危险性评价难度较大。我国煤矿进入深部开采后,剧增的原岩应力场成为冲击地压灾害发生的必要条件。覆岩断裂、井下爆破等带来的强动载扰动易成为诱发冲击灾变的充分条件,但目前冲击危险性评价的研究工作中少有兼顾动静载综合作用的理论或方法。

为此,笔者以震动场、采动应力场表示孕灾过程中动态变化量,以原岩应力场表示孕灾过程中静态基础量。提出了波速异常指数、波速梯度指数、应力异常指数、应力梯度指数4个冲击危险性评价指标,并在此基础上建立了多场耦合冲击危险性动态评价技术以实现井下高精度冲击危险性动态评价。

1 煤岩动载破坏试验分析

1.1 典型煤岩动载破坏霍普金森压杆试验

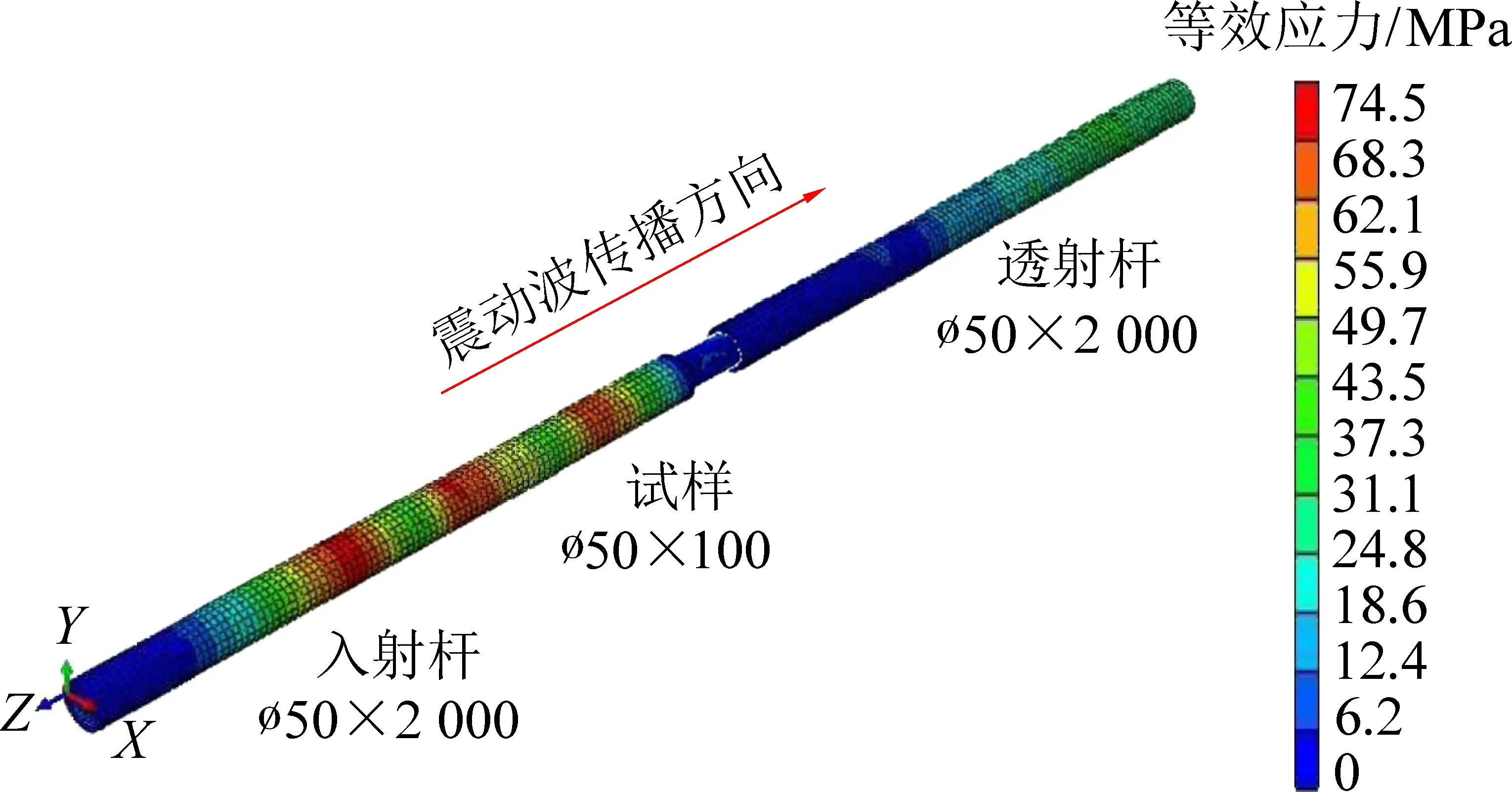

分离式霍普金森压杆(SHPB)试验系统(图1)由压杆系统、测量系统和数据采集处理系统3个部分组成。

图1 SHPB试验装置Fig.1 SHPB experimental device

当动载试块受到不同气压后获得不同初速度撞击入射杆,在杆内产生入射脉冲εi,试件在该应力作用下产生高速变形,同时产生反射脉冲εr和透射脉冲εt。如图2所示。选取强冲击倾向性煤样试件4个,中砂岩试件4个,尺寸均为ø50 mm×100 mm。本次试验煤岩样取样点分别为某典型冲击地压矿井3-1煤回风大巷HF6导点处顶板和311102工作面煤层。煤岩物理力学参数见表1。分别采用气压0.2、0.4、0.6、0.8 MPa发射子弹,撞击入射杆,记录其入射、反射和透射波曲线。

图2 SHPB试验原理Fig.2 Principle of SHPB experimental

煤样、岩样入射波、反射波和透射波曲线如图3、图4所示,仅出示驱动应力为0.2、0.4、0.8 MPa时的结果。对比分析可知,随着撞击杆驱动应力增加,入射波波速幅值、入射波波速变化率均有所增加,反射波和透射波波峰和波谷增高,透射波持续时间缩短,这也和冲击地压发生的突然、猛烈性质一致。

图3 煤样不同气压下的波形Fig.3 Waveforms of coal under different air pressure

图4 岩样不同气压下的波形Fig.4 Waveforms of rock under different air pressure

1.2 典型煤岩动载破坏数值模拟

采取有限元方法对煤岩霍普金森压杆试验进行模拟,进一步分析动载作用下煤岩体损伤破坏机理。数值模型如图5所示。模拟试件分为煤样、岩样、煤-岩组合样,岩-煤组合样,其中煤-岩组合样是指震动波入射端在煤上,岩-煤组合样是指震动波入射端在岩石上。煤样、岩样尺寸为ø50 mm×100 mm,煤岩组合样中煤、岩样尺寸均为ø50 mm×50 mm。入射杆、透射杆材料参数按钢材设定[20],密度为7 794 kg/m3,弹性模量为211 GPa,泊松比为0.285。

表1 煤岩物理力学参数

图5 霍普金森试验数值模型Fig.5 SHPB experiment numerical model

煤岩物理力学参数见表2。加载在入射杆端部的震动波信号为SHPB试验中不同气压驱动子弹记录的入射杆应变波信号。

表2 数值模拟参数

不同震动波作用下煤岩体应力、损伤分布如图6—图9所示,限于篇幅煤样、岩样仅出示驱动应力为0.2、0.4、0.8 MPa时的结果,煤岩组合样仅出示驱动应力为0.2 MPa和0.8 MPa时的结果。分析可知,震动波作用引起煤岩应力重新分布,应力传递呈现分区传递特点,即存在应力传递优势面。在震动波波速峰值、波速变化率较低时,震动波对煤岩介质没有破坏作用,即震动波对煤岩介质的破坏与损伤存在阈值。煤岩体发生破坏的位置同时是单元受拉损伤、受压损伤极值位置,因此震动波作用下煤岩体破坏模式为拉压复合破坏。无论震动波直接作用在岩石上还是煤上,煤岩组合试件的破坏主要发生在煤体上,说明岩石是能量传播的路径,煤体是能量耗散、释放的主体,这也符合冲击地压主要发生在煤层中的事实。

图6 煤样应力与损伤分布情况Fig.6 Stress and damage distribution of coal specimen

图7 岩样应力与损伤分布情况Fig.7 Stress and damage distribution of rock specimen

图8 煤-岩样应力与损伤分布情况Fig.8 Stress and damage distribution of coal-rock specimen

图9 岩-煤样应力与损伤分布情况Fig.9 Stress and damage distribution of rock-coal specimen

1.3 震动场与煤岩冲击危险性的关联

依据采煤工作面和掘进工作面煤岩体破坏失稳主要形式,结合SHPB试验和数值模拟研究结果,煤岩体震动场与冲击危险性的关系总结如下:①震动波是能量传递的载体,震动波所具有的能量超过一定阈值时可引起煤岩破坏,易诱发冲击地压灾害。②震动波传递引起应力分布变化,应力传递沿优势面进行。随着震动波能量增加,优势面周围易出现煤岩损伤破坏,引起煤岩冲击灾变。③当震源位于岩层时,能量传递速度较快,在煤岩界面发生衰减,煤体在震动波作用下发生破坏;当震源位于煤层时,煤体对震动波传递速度相对较慢,能量多耗散在煤层中,主要诱发煤体破坏,对岩层造成的破坏较小。

2 煤岩动、静载冲击危险性评价指标

考虑动静载作用煤岩冲击危险性评价指标包括应力场相关指标和震动场相关指标,其中静载作用主要表现为应力场的变化,动载作用主要引起震动场的变化。

2.1 应力场冲击危险性评价指标

基于煤矿冲击地压应力控制理论[21],煤岩体冲击破坏是应力作用的结果,一是取决于应力绝对值大小,二是应力梯度变化。因此,建立应力异常指数和应力梯度指数。

应力异常指数表征一定区域内不同位置应力差异的指标,计算公式为

(1)

式中:γσ为应力异常指数;σr为监测区域某点应力,MPa;σmax、σmin分别为监测区域内实时应力最大值和最小值,MPa。

应力梯度指数是表征一定区域内不同位置应力变化速度差异的指标,计算公式为

(2)

式中:gσ为应力梯度异常指数;gσr为监测区域内某一点的应力场梯度;gσmax、gσmin分别为监测区域内应力最大、最小梯度。

2.2 震动场冲击危险性评价指标

综上,震动场波速绝对值、变化速率对煤岩破坏有显著影响。因此,提出表征震动波波速的波速异常指数和表征震动波波速变化速率的波速梯度指数,作为2个基于震动场的冲击危险性动态评价指数。

波速异常指数表征一定区域内不同位置震动波波速的差异,计算公式为

(3)

式中:γθ为波速异常指数;θr为监测区域某点震动波波速,m/s;θmax、θmin分别为监测区域内震动波波速最大值和最小值,m/s。

波速梯度指数gθ是通过震动场波速变化速率表征煤岩体发生冲击地压的危险程度,计算公式为

(4)

式中:gθ为波速梯度异常指数;gθr为监测区域内某一点的震动波波速梯度;gθmax、gθmin为监测区域内震动波波速最大、最小梯度。

3 煤岩多场耦合冲击危险性动态评价技术

结合笔者以往研究[22]和上述研究成果可知,一方面煤岩应力场改变可以直接引起介质中震动波波速变化,且波速变化前的幅值与变化幅度均与应力场大小相关;另一方面,震动场传递会造成煤岩应力场的重新分布。因此,考虑动、静载作用开展煤岩冲击危险性动态评价关键在于分析震动场-应力场的耦合作用。

煤炭开采之前,煤岩体处于重力和构造应力组成的原岩应力场之中;开采过程中,煤岩体形成采动应力场;原岩应力场和采动应力场相互作用,煤岩体损伤变形,震动产生,以弹性波的形式向外传播形成震动场。冲击地压是原岩应力场、采动应力场和震动场综合作用的结果,煤岩体中多场耦合关系如图10所示。

图10 煤岩体中多场耦合关系Fig.10 Field in coal rock mass and its coupling relationship

为了准确描述煤岩体中各种场的关系,从冲击危险性评价角度建立统一数学模型

2008年,我曾经写过一篇《四通八达的社会》。当时,有编辑问我:十年之后的你,究竟是什么样子?我想了一下回答说:应该更好吧……

R(ti,s;mj)=0 (i,j=1,2,3,…)

(5)

式中:ti为场的变量,一般情况下有多个,既可以是标量也可以是矢量;s为场的源或者汇,通常只有一个;mj为煤岩体的物理性质变量,如弹性模量、泊松比、剪切模量、波速等多个变量。

基于该函数煤岩体中的3种场的冲击危险性评价具体表达式如下:

1)原岩应力场为

Y(h,c,f;ρ,μ)=0

(6)

式中:h为采深;c为地应力;f为体积力;ρ为煤岩体密度;μ为泊松比。

2)震动场为

S(x,y,z,t,E,f;ρ,μ)=0

(7)

式中:x、y、z为震源的位置坐标;t为发震时间;E为震源能量。

3)采动应力场为

F(u,f;ρ,μ)=0

(8)

3.1 原岩应力场与采动应力场(RM)耦合冲击危险性评价模型

原岩应力场冲击危险性评价指标见表3。原岩应力场冲击危险性指数定义为

R=(R1+R2+R3+R4)/4

(9)

表3 原岩应力场冲击危险性评价指标

其中,R1、R2、R3、R4为不同评价指标得分。原岩应力冲击危险性反映煤岩体自身发生冲击地压的固有属性,其数值大小反映了煤岩体采动后,发生自发型冲击地压的可能性和危险性。原岩应力场冲击危险性指数取值与冲击危险等级关系见表4。

表4 原岩应力场冲击危险性等级划分标准

采动应力冲击危险指标包括:应力异常指数和应力梯度指数。二者取值与冲击危险等级之间的关系见表5、表6。

表5 应力异常指数冲击危险性等级划分标准

表6 应力梯度指数冲击危险性等级划分标准

基于原岩应力场与采动应力场耦合的冲击危险性评价模型为

DRM=a1R+b1γσ+c1gσ

(10)

其中:DRM是原岩应力场与采动应力场耦合的冲击危险性评价指数;a1,b1,c1分别为原岩应力场和采动应力场耦合冲击危险性评价权重系数,不同矿井取值不同。原岩应力场与采动应力场耦合的冲击危险性指数取值与冲击危险等级之间的关系见表7。

表7 原岩应力场与采动应力场耦合冲击危险性等级划分标准

3.2 原岩应力场与震动场(RS)耦合冲击危险性评价模型

震动场冲击危险性指标包括:波速异常指数和波速梯度指数。二者取值与冲击危险等级之间的关系见表8、表9。

表8 波速异常指数冲击危险性等级划分标准

表9 波速梯度指数冲击危险性等级划分标准

原岩应力场与震动场耦合的冲击危险性评价模型为

DRS=a2R+b2γθ+c2gθ

(11)

其中:DRS为原岩应力场和震动场耦合的冲击危险性评价指数;a2,b2,c2为原岩应力场和震动场耦合冲击危险性评价权重系数,不同矿井取值不同。原岩应力场与震动场耦合的冲击危险性指数取值与冲击危险等级之间的关系见表10。

表10 原岩应力场与震动场耦合冲击危险性等级划分标准

3.3 采动应力场与震动场(MS)耦合冲击危险性评价模型

采动应力场与震动场耦合冲击危险性评价模型为

DMS=a3γσ+b3gσ+c3γθ+d3gθ

(12)

其中:DMS为采动应力场与震动场耦合冲击危险性评价指数;a3,b3,c3,d3分别为应力异常指数,应力梯度指数,波速异常指数,波速梯度指数的权重系数,不同矿井取值不同。采动应力场与震动场耦合的冲击危险性指数取值与冲击危险等级之间的关系见表11。

表11 采动应力场与震动场耦合冲击危险性等级划分标准

3.4 多场耦合(RMS)冲击危险性动态评价模型

冲击地压发生的本质是煤岩体具有的冲击能量超过围岩吸收能量的极限。应力场可以表现煤岩体未受扰动的地应力场和受采动影响而形成的采动应力场,是煤岩体承受应力的状态量。震动场主要表现煤岩体无法承受外部高应力差作用发生损伤破坏,在此过程中以震动形式释放出能量的时空域,可以表现煤岩体积蓄能量的过程。冲击地压的不仅发生在高应力区,也发生在煤岩体由低应力区向高应力区转化的过程中,采用煤岩体多场耦合的方法可以充分全面评价监测区域的冲击危险性。

基于上述对RM耦合、RS耦合和MS耦合的冲击危险性评价模型,构建煤岩体多场耦合(RMS)冲击危险性动态评价模型。冲击危险性指数算法如下

D=DRM+DRS+DMS

(13)

多场耦合冲击危险性评价指数D与冲击危险性等级的对应关系见表12。

表12 多场耦合(RMS)冲击危险性等级划分标准

4 工程应用

选取典型冲击地压矿井311202工作面为现场,开展相关应用。

4.1 工作面概况

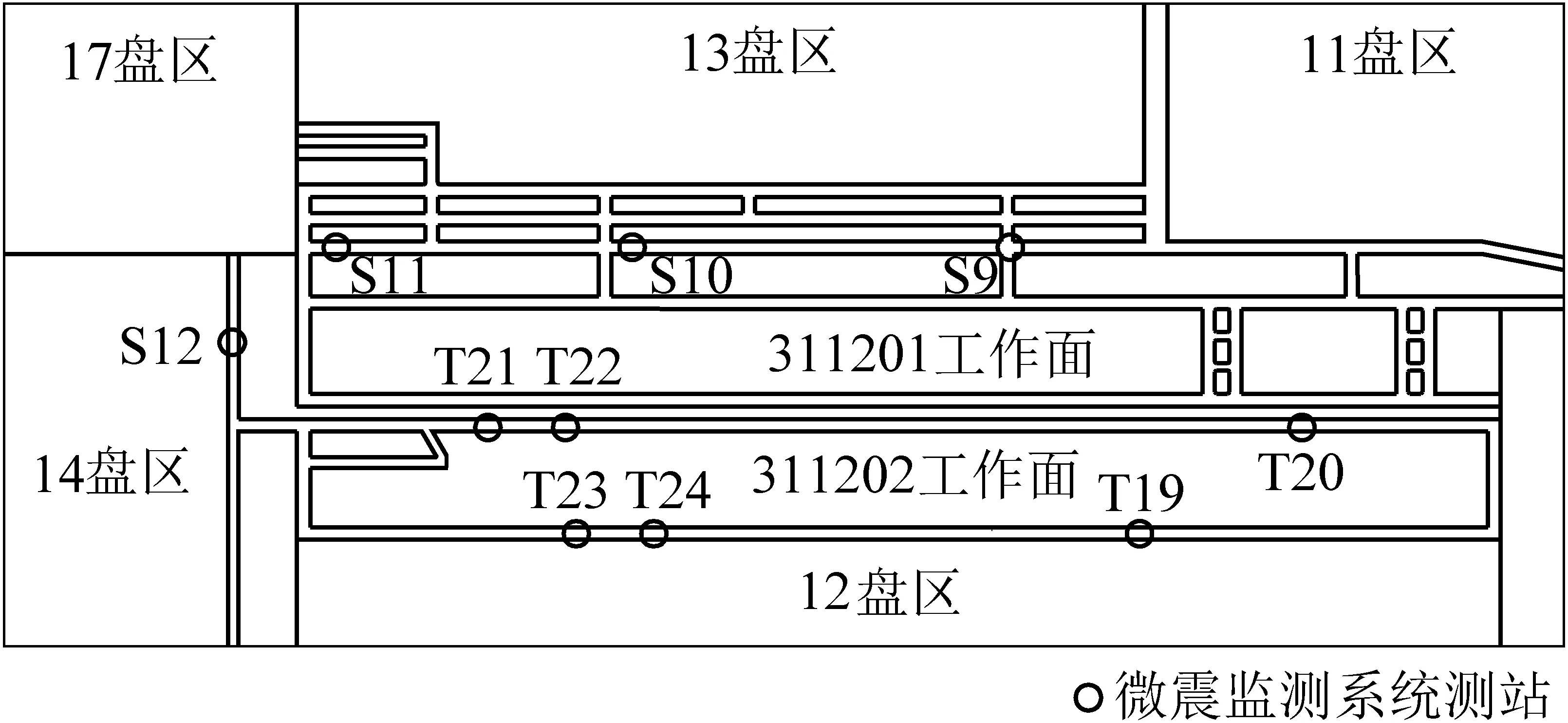

311202工作面是该矿井12盘区第2个回采工作面,是首个沿空回采工作面,位于12盘区北部,为311201接续工作面,东部以12盘区辅运大巷为界,西部至12盘区西部边界,南部为实体煤,北部为正在回采的311201工作面,保护煤柱宽度6 m。该工作面采用走向长壁综合机械化一次采全高采煤法,采高5.25 m,工作面倾斜长度299 m,走向长度3 140 m,全部垮落法管理顶板,两回采巷道采用液压支架进行超前支护。工作面布置如图11所示。

图11 311202工作面布置Fig.11 Layout of No.311202 mining face

经鉴定,3-1煤及其顶底板均具有弱冲击倾向性,3-1煤层冲击危险等级为中等冲击危险。311202工作面所在地层构造形态总体为一向北西倾斜的单斜构造,倾向300°~320°、倾角1°~3°,地层产状沿走向及倾向均有一定变化,沿走向发育有宽缓的波状起伏。311202工作面受DF19、DF18、F22、F24断层影响较大,其中DF19断层影响最为显著,该断层走向长度约1 200 m,落差6.5~10.0 m,预计影响311202工作面走向长度560 m,对生产过程中的冲击地压灾害影响最大。311202工作面主要断层情况见表13,311202工作面煤层顶底板结构特征见表14。

表13 311202工作面断层特征

表14 311202工作面煤层顶底板结构特征

4.2 多场耦合冲击危险性动态评价

原岩应力场包括重力场和构造应力场,通过地应力测试及三维反演可得到。采动应力场通过应力在线监测系统监测得到。在311202回风巷生产帮安设应力在线监测系统,距离开切眼60 m生产帮侧安设第1组应力测点,之后每隔40 m安设一组,共布置10组,主要监测工作面超前300 m范围内回风巷一侧煤体采动应力分布情况;每组垂直于煤壁施工2个ø44 mm应力钻孔,孔深分别为11 m和16 m,钻孔间距1 m。当测点与工作面距离小于30 m时开始回撤,随着工作面回采,测点依次前移,直至回采结束。测点布置方案如图12所示。收集了311202工作面2019年5月至11月的回风巷采动应力监测数据,并进行了分析和应用。

图12 应力在线监测测点布置Fig.12 Layout of measuring points for online stress monitoring

工作面震动场数据由ARAMIS M/E微震监测系统监测得到。311202工作面测站布置情况如图13所示。井下布置4台微震拾震器(编号S9至S12)和6个移动式监测探头(编号T19至T24),地面布置1台编号为A2矿震测站组成联合监测网,对工作面进行全面监测。

图13 311202回采工作面微震监测系统测站布置Fig.13 Arrangement of the station of microseismic monitoring system in No.311202 mining face

选取311202工作面回采至距离DF19断层10 m时,开始揭露DF19断层时以及揭露DF19断层295 m时,3个时间节点311202工作面超前150 m范围内的冲击危险性评价情况。

回采至距离DF19断层10 m时,计算原岩应力场冲击危险性指数R,3-1煤层平均采深620 m,R1=3;工作面距离断层10 m,R2=4;工作面前方无背斜或向斜,R3=1;该区域未发生过冲击地压,R4=1。根据式(9)计算得到R=2.3。按照式(1)、式(2)计算得到γσ=2.3,gσ=3.3。311202工作面最大主应力与水平应力比约为1,取a1=b1=c1=0.5,根据式(10)计算得到DRM=4.0。同理计算出,揭露断层时DRM=5.0;揭露断层295 m时DRM=4.0。

回采至距离DF19断层10 m时,R=2.3;根据式(3)、(4)计算得到γθ=3.4,gθ=5.0;工作面最大主应力与水平应力比约为1,取a2=b2=c2=0.5,根据式(11)计算得到DRS=5.4。同理计算出,揭露断层时DRS=6.5;揭露断层295 m时DRS=4.5。

回采至距离DF19断层10 m时,根据式(1)、式(2)计算得到γσ=2.3,gσ=3.3;根据式(3)、式(4)计算得到γθ=3.4,gθ=5.0。311202工作面最大主应力与水平应力比约为1,取a3=b3=c3=d3=0.5,根据式(12)计算得到DMS=7.0。同理计算出,揭露断层时DMS=9.2;揭露断层295 m时DMS=6.2。

根据式(13)计算得到,回采至距离DF19断层10 m时D=16.4,具有强冲击危险性;揭露断层时D=20.7,具有强冲击危险性;揭露断层295 m时D=14.7,具有中等冲击危险性。

4.3 评价结果验证与对比

依据311202工作面回采期间超前工作面300 m范围内微震监测数据、钻孔应力监测数据平均值验证评价结果。在距离DF19断层10 m附近,当天微震释放总能量约为19 300 J,单次最大能量为7 000 J,微震事件26次;揭露断层时,当天微震释放总能量约为22 300 J,单次最大能量约为9 000 J,微震事件17次;揭露断层296 m附近,当天微震释放总能量约为7 700 J,单次最大能量约为6 000 J,微震事件6次。从微震事件能量、频次中可以看出冲击危险性降低。在距离断层10 m附近、揭露断层附近以及揭露断层296 m附近选取3个煤层钻孔应力测点,3个测点应力监测数据如图14所示。工作面推进过程中煤层应力数值增加,强冲击危险区域应力始终高于中等冲击危险区域。微震和煤层钻孔应力监测数据验证了冲击危险性动态评价结果的合理性。

图14 煤层钻孔应力监测数据平均值Fig.14 Average values of stress monitoring datas in coal seam

应用综合指数法对该工作面整体的冲击危险性进行了评价。根据地质条件确定311202工作面冲击危险性综合指数Wt1为0.57,开采技术条件确定311202工作面冲击危险性综合指数Wt2为0.47,具体取值见表15和表16。Wt=max{Wt1,Wt2}=0.57,确定工作面冲击危险等级为中等。

表15 地质条件影响下311202工作面冲击危险性等级

表16 开采技术条件影响下311202工作面冲击危险性等级

对比综合指数法评价结果,多场耦合冲击危险性动态评价结果综合了原岩应力场、采动应力场和震动场的相关数据,考虑因素更加全面,评价的精确性更高。因此,多场耦合工作面冲击危险性动态评价方法具有较强的准确性、实用性,为煤矿冲击地压危险性评价提供了新途径。

5 结 论

1)动载无论直接作用在岩石上还是煤体上,煤岩组合体的破坏主要发生在煤体中。能量以震动波形式传递,引起应力场的重新分布,当震动波能量超过一定阈值时,造成煤体破坏,其中岩石是能量传递路径,煤是能量耗散、释放主体。

2)震动场与应力场之间存在耦合作用。一是应力场改变可以直接引起介质中震动波波速变化,且波速变化前的幅值与变化幅度均受应力场影响;二是震动场传递会造成煤岩应力场的重新分布。震动场-应力场的耦合作用是考虑动静载作用开展煤岩冲击危险性动态评价的关键。

3)考虑动静载作用,以原岩应力场表示煤岩孕灾过程的静态基础量,以采动应力场和震动场表示煤岩孕灾过程的动态变化量,以波速异常指数、波速梯度指数、应力异常指数、应力梯度指数为评价指标,建立了煤岩多场耦合冲击危险性动态评价技术,并成功应用于现场。