多通道逆喷旋流煤粉燃烧特性及NOx排放试验研究

牛 芳,刘鹏中,3,王鹏涛,王学文,于 硕,王乃继

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.煤炭科学研究总院,北京 100013)

0 引 言

2020年12月国务院新闻办公室发布的《新时代的中国能源发展》中强调,要推进能源全面、协调、可持续发展,煤炭作为保障能源供应的基础能源,必须推进煤炭的清洁高效利用[1-2]。煤粉工业锅炉以其高效节能、洁净排放和低运行成本等优势,已被成功应用于矿区、产业园区、市政的供热、供蒸汽等多类工业生产中。煤粉燃烧器是煤粉工业锅炉核心技术之一,其燃烧组织特性对点火、稳定燃烧、炉内燃烧组织以及污染物排放等具有重要影响,也是实现煤炭在工业锅炉领域清洁高效利用的关键。

煤科院节能技术有限公司作为我国煤粉工业锅炉产业的排头兵,最先引进国外先进的工业锅炉技术,开发了1套高效煤粉工业锅炉关键技术与装备,并率先在我国建立了首个煤粉工业锅炉示范项目,现已将高效煤粉工业锅炉推广应用于我国多个城市市政供热和矿区采暖中[3]。基于中心逆喷的双锥旋流煤粉燃烧器是其核心技术之一,已经得到了大量的试验和数值计算研究。纪任山等[4]首先对双锥逆喷旋流煤粉燃烧器开展了数值计算研究,并对燃烧器的运行条件进行了优化;姜思源、莫日根等[5-9]针对中等挥发分烟煤、水煤浆、污泥水煤浆等燃料在双锥燃烧器上的适用性及燃烧特性开展了实验及数值计算研究,实现了多种燃料在双锥逆喷旋流煤粉燃烧器中的稳定燃烧。王永英等[10]进一步研究了双锥燃烧器预燃室改造后燃烧器燃烧特性;张鑫等[11]研究了加装中心风对燃烧特性的影响,进一步提高了煤粉的燃烧效率。在逆向射流理论研究方面,贾楠等[12]综述了逆向射流燃烧技术;罗伟[13]首先对逆向射流流场结构开展了数值计算研究,揭示了主流与逆向射流之间的关系,为逆向射流煤粉燃烧提供了理论支撑。

基于上述双锥逆喷旋流煤粉燃烧器技术以及相关研究,为进一步提高煤粉燃烧效率,降低NOx排放,优化燃烧器结构,通过采用先进的燃烧器内空气分级技术[14],耦合逆向射流与旋转射流技术,开发了多通道逆喷旋流煤粉燃烧器,在实现空气分级低氮燃烧的同时,降低了预燃室壁面温度,避免了预燃室内腐蚀、结渣的问题。贾楠等[15]针对多通道逆喷旋流燃烧器的流动及燃烧特性开展了实验研究,阐明了内、外二次风比例变化对预燃室内回流区宽度、回流区长度以及相对回流量的影响机制,并给出了双通道逆喷旋流燃烧器运行关键参数范围。刘鹏中等[16-18]针对多通道逆喷旋流燃烧器开展了热态台架试验,研究了内、外二次风比例、旋流强度、过量空气系数、负荷等因素对燃烧特性的影响。但是,目前针对该燃烧器在煤粉工业锅炉上的燃烧效率及NOx初始排放尚不明确。

通过热态台架试验及煤粉工业锅炉工业试验,对14 MW多通道逆喷旋流燃烧器的火焰特征、NOx排放和燃烧效率展开研究,为该燃烧器在煤粉工业锅炉上的稳定运行提供数据支撑与理论依据。

1 煤粉燃烧试验

1.1 多通道逆喷旋流燃烧器

图1为多通道逆喷旋流燃烧器结构示意,该燃烧器由一次风、内二次风、外二次风及三次风4个通道以及预燃室组成。其中一次风通道由一次风管及回流帽组成;内二次风通道为旋流风通道,其内设置可动轴向旋流叶片;外二次风及三次风通道均为直流风通道。

X—轴向坐标;R—径向坐标图1 多通道逆喷旋流燃烧器结构示意Fig.1 Structure of multichannel reverse-jet swirl burner

1.2 热态台架试验

多通道逆喷旋流燃烧器热态台架试验中,温度测量采用0~1 000 ℃和0~1 600 ℃探入式高温热电偶,取波动在±10 ℃的温度值作为测量值;烟气组分测量采用探入式水冷取样枪,并经过图2所示过程进行烟气组分取样及分析,每个点测量前待分析仪数据稳定后,仪器测量系统每隔2 s记录1组数据,持续60 s,最后再数据分析时取均值作为该点测量值。试验所选取的测量截面及测点如图1a所示,以燃烧器出口截面中心作为坐标原点,定义X为轴向方向,定义R为径向方向,测量截面轴向距离分别为X=268、536、670、804 mm,各截面R方向上共有6测点,其中最外侧的点距预燃室内壁面10 mm,中间各测点间距50 mm,最中心的测点紧贴一次风管或回流帽。

图2 烟气组分测量过程Fig.2 Flue gas specific measurement processing

多通道逆喷旋流燃烧器煤粉燃烧火焰特性的研究同样在热态台架试验系统上完成,其中火焰图像捕集过程如图3所示,通过工业高速相机(PHANTOM C110)和配套应用软件(PCC 3.1),选取分辨率为1 024×480、曝光时间为400 s、采样率为1 600 fps等相机参数,在7 s内捕集10 810张火焰图像。选取不同时间的火焰原始图像,分析其火焰传播特性及火焰稳定性;采用图像处理技术[16,19],获取千张火焰图像定量形态尺寸均值,定量表征火焰特征尺寸。

图3 火焰捕集过程Fig.3 Captured flame images processing

2.3 工业炉试验

煤粉工业锅炉试验系统如图4所示。在锅炉尾部烟道上,采用前述烟气测量过程所使用的烟气分析仪测量NOx排放浓度,并收集飞灰,其中飞灰取样系统由真空泵飞灰收集装置组成。通过飞灰低位发热量定义煤粉燃烧效率为

η=(Q1-Q2/Q1)×100%

(1)

图4 工业炉试验Fig.4 Industrial furnace experiment

式中:Q1为原煤低位发热量,kJ/kg;Q2为飞灰低位发热量,kJ/kg;η为燃烧效率,%。

1.4 煤质数据及试验工况

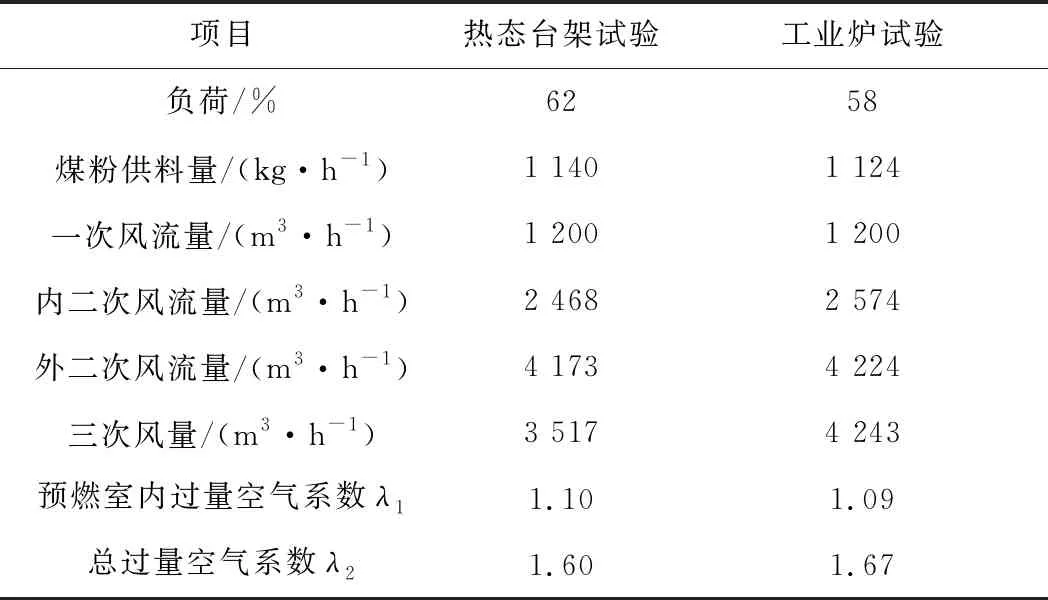

热态台架试验及工业试验所用煤粉均为神府烟煤,其煤质特性见表1,试验工况见表2,试验中内二次风旋流数S=1.6保持不变。

表1 试验用煤煤质特性

表2 热态台架及工业炉试验工况

2 结果与讨论

2.1 基于热态台架试验的燃烧特性

预燃室内4个截面煤粉燃烧温度分布、O2浓度分布、CO浓度分布和NOx浓度分布如图5所示,由温度分布可知,一次风携带煤粉逆向进入预燃室后,内二次风强旋流促使高温烟气回流对煤粉气流进行加热,随后煤粉热解挥发分析出率先实现均相着火,随温度上升同时部分焦炭也实现着火,形成初级火焰,在X=670~536 mm的一次风管附近形成温度为932~773 ℃、O2质量分数<1%、CO质量浓度为188 650~146 969 mg/L的高温无氧强还原性气氛区域,此时NOx质量浓度在411~310 mg/Nm3。在X=268 mm截面,未完全燃烧的高温煤焦及可燃组分同大量常温内二次风混合燃烧,温度、CO、NOx均存在一个最高值,依次为742 ℃、55 750 mg/L和383 mg/Nm3。在X=536~670 mm截面,O2浓度沿径向方向快速下降,预燃室内温度最高接近1 200 ℃,与此同时CO质量浓度超过100 000 mg/L。X=804 mm截面,回流的高温烟气在回流帽附近区域形成1 175 ℃高温,以及低CO和低NOx的浓度区域,而NOx浓度出现峰值的区域正是旋流内二次风与一次风粉和高温回流烟气的混合位置,这是因为旋流内二次风氧含量高,破坏了中心燃烧区的贫氧富燃气氛,使CO被迅速氧化而迅速减少,未反应的含氮中间体也被氧化为NO等氮的氧化物,造成了NOx浓度的上升。直流外二次风紧贴预燃室壁面,在X=268~804 mm截面形成75~440 ℃的低温空气层,有效的降低了壁面温度,同时实现了预燃室内的空气分级燃烧,对于降低NOx排放具有重要意义。

图5 预燃室内燃烧特性Fig.5 Combustion characteristic in pre-combustion chamber

多通道逆喷旋流煤粉燃烧器所采用的逆向射流技术可以实现快速而稳定的燃烧,初级火焰区域的高温低氧强还原性气氛有利于抑制NOx的生成;旋流内二次风在预燃室内形成大量的高温烟气回流,对于煤粉稳燃及强还原性气氛的形成具有重要作用;由直流外二次风形成的预燃室壁面低温空气层可以降低预燃室壁面温度,避免高温腐蚀。

2.2 基于热态台架试验的火焰特性

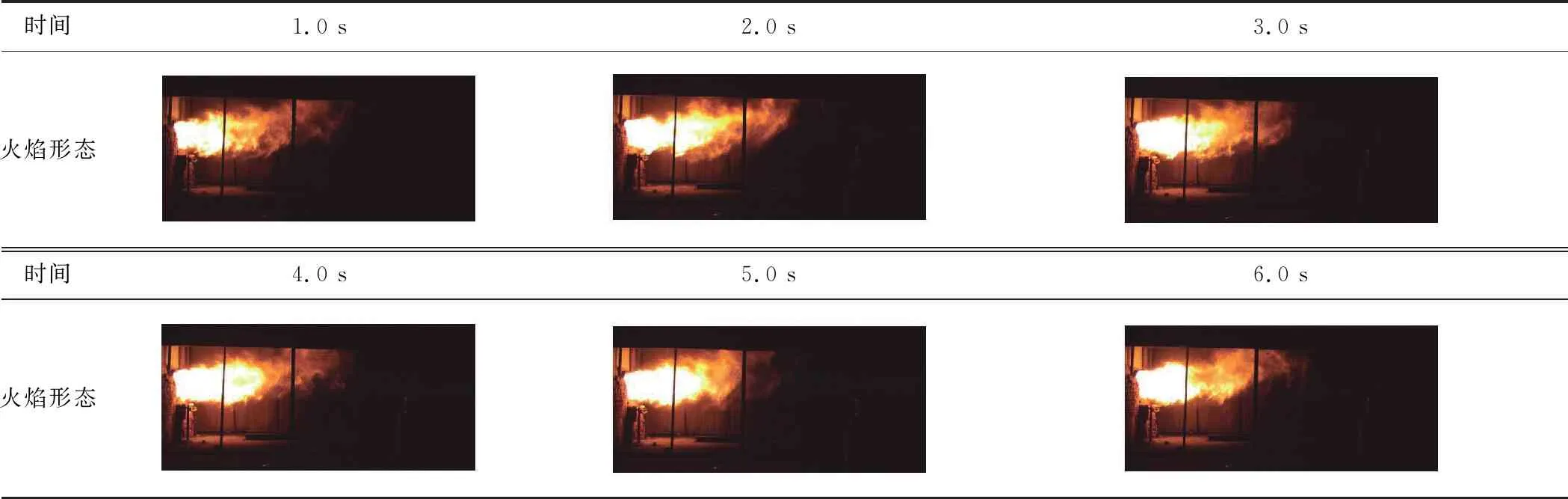

表3为预燃室外煤粉燃烧火焰形态,由表3可知预燃室外煤粉火焰形态稳定,火焰明亮且具有一定的旋转刚性。由于预燃室的存在,旋流外二次风的径向发展受到限制,气流在轴向与径向方向上的衰减过程非常迅速[20],因此造成火焰在轴向上的长度较短。在预燃室内较强的高温烟气回流提高了燃烧区温度,强化了燃烧反应过程,增强了燃烧强度[16],确保了预燃室出口火焰的稳定。随外二次风及三次风的衰减以及煤粉燃烧过程的进行,可燃组分含量逐渐降低,燃烧强度也逐渐减小,明亮的火焰形貌逐渐消失。由表3可见,火焰向下游传播过程中,其上、下锋面均存在明显的褶皱及倒刺形态,这是由于燃烧器出口高温气固混合气流的强烈湍动强化了火焰锋面上的热质交换过程,其对于火焰稳定及煤焦燃尽具有重要意义。对火焰图像进行处理后得到的火焰形态特征尺寸如图6所示。结果表明,火焰长度均值、预燃室出口火焰直径及发散角度依次为2 680 mm、770 mm和27.97°,呈现稳定的粗短旋流火焰形态,这与前述燃烧器结构及预燃室内燃烧组织的特点密切相关。

表3 试验拍摄火焰形态

图6 火焰形态尺寸Fig.6 Scales of flame shape

2.3 NOx排放情况

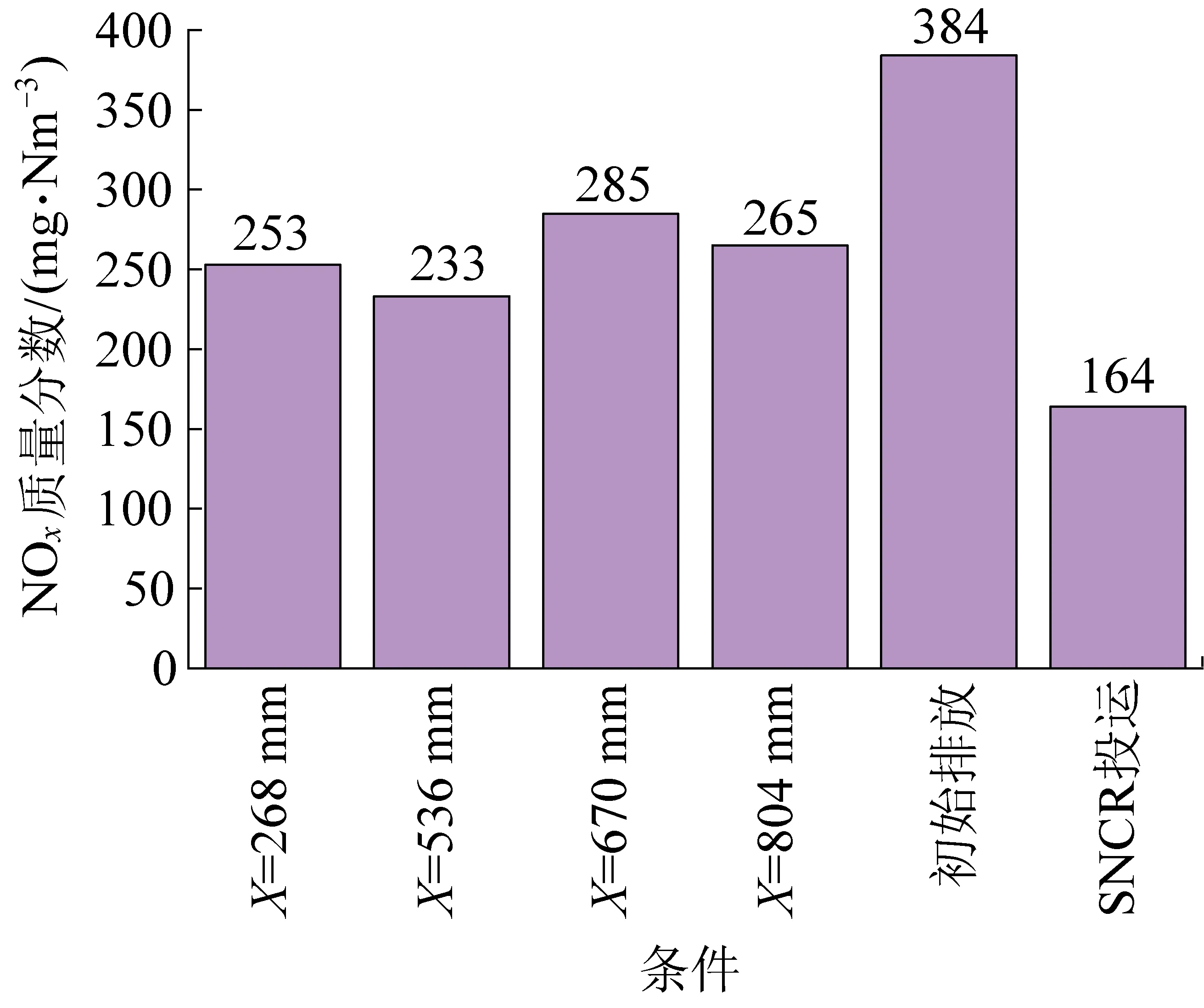

图7为多通道逆喷旋流燃烧器预燃室内NOx浓度分布及工业试验NOx初始排放情况。由图7可知,预燃室内4个测量截面的NOx平均质量浓度为233~285 mg/Nm3(O2质量分数为9%),这与一次风粉逆向射流形成的低氧强还原性气氛密切相关,同时,旋流外二次风与一次风粉的混合位置较远,延缓了二次风对CO和含氮中间体的氧化,抑制了NOx的大量生成[21]。工业试验炉尾NOx初始排放质量浓度为384 mg/Nm3(O2质量分数为9%),这是由于煤焦及可燃组分在外二次风及三次风混合作用下在炉内进一步燃烧,由于缺乏强还原气氛,进一步析出的以及未反应的含氮中间体被氧化,导致NOx含量升高,因此在工业炉内进一步采取低氮燃烧措施对于降低炉尾NOx浓度同样重要。在煤粉燃烧过程中,在炉内采用选择性非催化还原技术(SNCR)可有效的降低NOx排放。结果表明,当采用SNCR技术时,NOx质量浓度可降至164 mg/Nm3(O2质量分数为9%),可轻松满足200 mg/Nm3(O2质量分数为9%)的环保排放标准。飞灰发热量及煤粉燃烧效率如图8所示,结果表明,炉尾烟道飞灰低位发热量为540 kJ/kg,按公式(1)计算得煤粉燃烧效率为97.92%,即多通道逆喷旋流煤粉燃烧器在14 MW高效煤粉工业锅炉上可以实现煤粉的高效燃烧。

图7 预燃室内NOx浓度分布及工业试验NOx初始排放值Fig.7 NOx emission in pre combustion chamber and industrial test

图8 发热量及燃烧效率Fig.8 Calorific value and combustion efficiency

3 结 论

1)逆向射流、旋转射流及预燃室技术的耦合,在预燃室内初级火焰区创造了高温(>1 200 ℃)、低氧(<1%)、高CO(>50 000 mg/L)和低NOx(<300 mg/Nm3)的强还原区,实现了煤粉在预燃室内的低氮、稳燃。

2)预燃室外燃烧火焰长度约为2 680 mm,火焰直径接近770 mm,火焰发散角为27.97°,火焰形态稳定、色泽明亮且具有一定的旋转刚性。火焰锋面上存在明显的褶皱,表明火焰锋面上的热质交换较为强烈,燃烧强度较为剧烈。

3)工业试验炉尾NOx初始排放质量浓度为384 mg/Nm3(O2质量分数为9%条件下),结合SNCR技术可降至164 mg/Nm3(O2质量分数为9%条件下),与此同时煤粉燃烧效率为97.92%,即该燃烧器具备低氮、高效的燃烧特性。