煤矿千米深井智能开采关键技术研究与应用

任怀伟,巩师鑫,刘新华,吕 益,文治国,刘万财,张 帅

(1.中煤科工开采研究院有限公司 科创中心,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013;3.中煤新集能源股份有限公司 口孜东煤矿,安徽 淮南 232170)

0 引 言

开采自动化、智能化技术研究是当前煤炭领域研究的热点[1]。针对不同地质条件,国内外学者在采场状态感知与建模、自动控制技术以及开采装备创新方面开展了大量研究。澳大利亚联邦科学与工业研究组织研发出LASC技术,采用军用高精度光纤陀螺仪和定制的定位导航算法获知采煤机的三维坐标,实现工作面自动找直等智能化控制[2-3]。液压支架自动跟机、采煤机斜切进刀自动控制及基于位置感知的三机协同推进控制等在地质条件相对较好的陕北、神东等矿区已经得到推广应用,基本实现了“工作面无人操作,工作面巷道有人值守”的常态化开采[4-6]。对于地质条件相对复杂的薄煤层及中厚煤层,研发了基于动态修正地质模型的智能采掘技术,采用定向钻孔、随采探测等动态修正工作面地质模型,通过构建工作面绝对坐标数字模型实行自主智能割煤[7-9]。

然而,对于我国东部山东、淮南等矿区埋深1 000 m左右的深部复杂条件煤层,已有的自动化、智能化技术难以达到预期效果。深部采场一般存在着高地温、高地压、大变形的特点,矿压显现强烈,顶板、煤壁破碎,工作面倾角变化幅度剧烈,巷道变形大[10]。目前,工作面自动化、智能化开采还无法预知所有的地质条件变化情况,开采装备也无法适应大范围的地质参数变化,因而实现自动化、智能化难度非常大。但从另外的角度,这些深部开采工作面用人多,安全性差,生产环境恶劣,恰恰最需要实现自动化、智能化。

实现煤矿深部智能开采,最重要的是实现采场围岩稳定性控制以及“移架-割煤-运煤”过程与围岩空间动态变化的适应性控制。采场围岩稳定性控制需考虑采场上覆围岩结构及参数、运移特征、支护参数等,提出能够自适应控制围岩的策略和方法[11-12];工作面装备运行与围岩空间变化的适应性控制则涉及装备运行特征、围岩动态变化规律、空间位姿测量及表征等,给出运行趋势的分析方法和预测性控制算法[13]。其中,支护系统状态测量、适应性设计以及装备运行态势的分析预测是首先需要解决的关键问题。

笔者以中煤新集口孜东煤矿140502工作面为工业性试验点,针对工作面俯采倾角变化大、矿压显现剧烈、顶板煤壁破碎所带来的采场围岩稳定性控制难度大、液压支护系统适应性降低等问题,基于工作面煤层地质条件研发了7 m四柱式超大采高液压支架;建立了工作面状态监测系统,实时监测和解算支架支护状态和围岩定性;研发了基于Unity 3D的工作面三维仿真与运行态势分析决策系统,突破千米深井智能开采围岩稳定性控制和装备运行适应性控制的关键技术瓶颈。

1 千米深井工作面地质条件及开采特点

1.1 口孜东煤矿5号煤煤层赋存条件

口孜东煤矿5号煤埋深967 m,工作面沿倾斜条带布置,走向方向南部平缓,北部较陡,煤层平均倾角14°,局部20°,俯采最大角度17°。1405采区工作面布置如图1所示,首采140502工作面倾向倾角8°~15°,平均倾角14°,局部20°。煤层厚度2.86~9.75 m,平均6.56 m,普氏系数1.6。工作面顶、底板以泥岩为主,少数为细砂岩、粉砂岩及砂质泥岩,顶、底板围岩特点是岩层较软。

图1 口孜东煤矿1405采区工作面布置Fig.1 Layout of working face in No.1405 mining area of Kouzidong Mine

口孜东煤矿1405采区煤层厚度等厚线如图2所示,6.0 m煤层以上占总采区80%,7.0 m以上煤层占总采区的50%,8.0 m以上煤层占总采区的10%。确定最小采高4.50 m,最大采高7.00 m,平均采高6.56 m。

图2 口孜东煤矿1405 采区煤层厚度等厚线Fig.2 Coal seam thickness contour of No.1405 mining area in Kouzidong Mine

1.2 工作面装备选型配套

根据口孜东煤矿5号煤层地质赋存条件,通过对比分析不同采煤方法、支架方案选择的优缺点,综合分析产量和效率因素、资源采出率因素、采空区遗煤自然发火因素、工作面超前段巷道维护因素、工作面支护因素、人员因素、智能化开采因素等,确定选择7.0 m大采高一次采全高采煤方法进行开采。淮南地区地质构造与国内其他地区有较大不同,具体表现为埋深大、“三软”煤层、倾角大、松散层厚、基岩薄等,工作面主要采用俯斜长壁采煤法。对于口孜东煤矿140502工作面而言,大采高开采可以充分发挥资源采出率高、开采工艺简单、工作面推进速度快、设备维护量少、易于实现自动化和有利于工作面“一通三防”等优势,但需要对液压支架与围岩适应性进行深入分析研究,要综合考虑支护强度、顶梁前端支撑力、合力作用点调节范围、防片帮冒顶、防扎底等多种因素,对液压支架和成套装备参数进行针对性设计。确定支架最大高度7.2 m,最小高度考虑运输与配套尺寸,确定为3.3 m。140502工作面配套装备见表1。

表1 140502工作面成套装备

工作面成套装备地面联调试验情况如图3所示。

图3 工作面成套装备地面联调Fig.3 Ground equipment joint debugging of working face

2 千米深井工作面智能开采技术路径

针对千米深井复杂条件工作面开采,除成套装备功能、参数与围岩条件相匹配外,控制系统能否适应环境动态变化、控制围岩稳定并驱动装备跟随煤层自动推进是影响开采效率和安全、减少作业人员、降低劳动强度的关键[14-15]。目前,在地质条件简单、煤层变化小的工作面,智能化开采技术与装备主要实现开采工艺自动化和“三机”装备协调联动控制,以提升开采效率为目标[16]。然而,上述口孜东煤矿5号煤140502工作面走向倾向都有倾角、顶板破碎、围岩大变形,是典型的复杂条件工作面。在该工作面实施7.0 m大采高开采,极易发生片帮、冒顶、扎底、飘溜、上窜下滑等问题,必须通过现场操作工人的经验提前实施预防措施,现有自动化技术无法完成上述功能。因此,复杂条件煤层智能开采必须在装备性能、参数足够满足要求的前提下,实现以围岩稳定支护和煤层跟随截割为目标的环境适应性控制,是一个不依赖人工操作的自适应自学习过程。

如图4所示复杂条件煤层智能开采技术路径图。环境适应性控制的前提是要首先知道环境的状态,然后对环境变化趋势进行分析和预测,最后通过智能控制技术给出“三机”装备运动参数。

图4 复杂条件智能化开采技术路径Fig.4 Intelligent mining technology path under complex conditions

环境状态这里先考虑围岩压力和煤层赋存状态,主要采用压力传感器测量工作面来压情况,采用倾角传感器测量工作面倾角及设备姿态。以测量数据为基础,通过支架-围岩耦合关系模型,判断顶板、煤壁稳定性,通过三维力学模型判断支架受力状态及其动态变化,通过运动学模型判断工作面推进方向变化趋势。工作面装备智能控制综合实时控制、趋势控制、群组控制、模型跟随控制等技术,实现开采工艺工序优化、功能参数调整的多数据融合决策,完成工作面稳定支护、截割空间与煤层空间最佳重合的自主连续生产。

3 7.0 m大采高复杂条件工作面智能化关键技术

3.1 7.0 m超大采高液压支架适应性设计

围岩支护和装备推进都离不开液压支架。复杂条件工作面开采首先要求液压支架要有适应围岩变化的能力。针对口孜东煤矿5煤的140502工作面条件,对液压支架结构和动态性能进行创新设计,研制出最高的ZZ18000/33/72D四柱式一次采全高液压支架,如图5所示。

图5 ZZ18000/33/72D四柱式一次采全高液压支架Fig.5 ZZ18000/33/72D four-column hydraulic support for mining full-height onece

3.1.1 架型参数及支护强度设计

根据口孜东煤矿5煤地质条件,以俯采为主且顶板相对破碎,煤层较软,底板主要为泥岩,因此重点考虑顶梁合力作用点控制,以及片帮、扎底和漏矸等异常状况。为此,采用四柱式液压支架,提升顶梁控制能力、防止底座扎底;同时为增强顶梁前端支撑力,采用前后立柱不同缸径设计。前立柱采用400 mm缸径,后立柱采用320 mm缸径。当顶梁合力作用点前移、后立柱难以发挥作用时,支架仍有足够的支撑能力。根据计算,顶梁前端支撑力最大达到5 000 kN,支架支护强度达到1.72 MPa,远超过同等高度、支护力的支架,这样可以很好的控制顶板,同时减少顶板对煤壁的压力,减轻片帮程度。

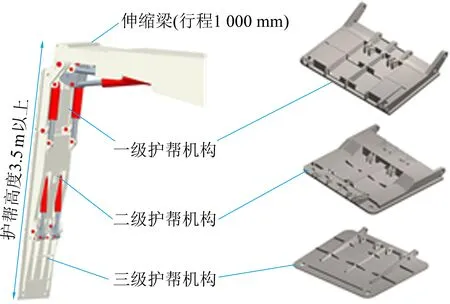

3.1.2 护帮及稳定性设计

为防止煤壁片帮、冒顶,采用伸缩梁+铰接三级护帮的结构,当采煤机割过煤后,伸缩梁立即伸出并打开护帮板,实现及时支护,避免片帮、冒顶的发生。伸缩梁行程1 000 mm,大于截割滚筒宽度865 mm,在特殊情况下可伸入煤壁支护;三级护帮板回转180°后可上翘3°,护帮总高度3 500 mm,如图6所示。

图6 ZZ18000/33/72D四柱式一次采全高液压支架护帮板结构Fig.6 Structure of ZZ18000/33/72D four-column hydraulic support guard plate for one-time mining full-height

同时,针对工作面走向、倾向都有倾角的情况,充分考虑俯采情况下的支架稳定性,合理设计结构件质量和尺寸,使支架重心尽量靠后,适应俯采倾角20°以下的情况;优化后支架临界俯斜失稳、仰斜失稳、侧翻失稳分别为22.25°,23.7°以及18.6°,均大于煤层在各个方向上的倾角。设置防倒防滑装置,在工作面两端角度较大的区域安装,辅助调整支架,保障工作面支护系统稳定性。

3.1.3 密闭性及可靠性设计

工作面在移架过程中可能有矸石冒落,为此支架需要加强密闭性设计。ZZ18000/33/72D四柱式一次采全高液压支架顶梁和掩护梁均设计双侧活动侧护板,顶梁与掩护梁的铰接处具备防漏矸功能;后连杆设计固定侧护板与挡矸板;尽可能让支架后部封闭,阻止矸石进入支架内部。同时,加强推移千斤顶和抬底千斤顶,增强抬底力和推移力,保证动作到位。为防止拔后立柱造成活柱固定销损坏,增加销轴直径至50 mm,大幅增加可靠性。

3.2 工作面液压支架(围岩)状态监测系统研发

通过安装在液压支架上的压力传感器反映顶板压力变化情况和岩层运移规律是普遍采用的研究工作面状态的方法[17]。然而,对于走向、倾向均有倾角的千米深井复杂条件工作面,只有压力数据还不足以反映围岩情况,必须将立柱压力状态和支架姿态数据(工作面角度)结合起来。

为同时获取支架压力和姿态数据,研发了基于LORA的工作面液压支架(围岩)状态监测系统。系统结构如图7所示。在液压支架上安装双通道压力传感器和3个三轴倾角传感器,通过LORA自组网与数据监测分站连接,实现数据传输;数据监测分站汇聚工作面局部数据后通过CAN总线上传至主站。

图7 基于LORA的工作面液压支架(围岩)状态监测系统Fig.7 LORA-based monitoring system for hydraulic support (surrounding rock)

主站与工作面集控中心通过OPC数据接口通信,将数据通过井下工业以太环网上传至地面的三维仿真系统进行数据分析及控制应用。整个系统的通信链路为“集控中心-主(以太网)、主-分(CAN总线)、分-传感器(LoRa自组网)”。

根据工作面地质条件、无线信号传输距离和数据采集需求,现场每3台液压支架安装一套监测传感器(包括前、后立柱压力2个压力传感器和顶梁、掩护梁、底座3个倾角传感器),总计安装40套;在工作面端头安装1台分站,在顺槽集控中心安装1台主站。布置方案如图8所示。

图8 井下设备布置方案Fig.8 Layout plan of equipment

三轴无线倾角传感器布置方案如图9所示。传感器为本质安全型,测量角度范围±90°,测量误差±1°,传输协议采用Modbus TCP,采集周期:20 s,延时小于100 ms,供电方式为干电池供电,可满足1年以上数据采集电量需求。主站和分站采用127V直流电源供电,如图10所示。

图9 倾角传感器布置方案Fig.9 Layout plan of inclination sensor

图10 液压支架倾角传感器Fig.10 Hydraulic supportinclination sensor

3.3 工作面三维仿真与运行态势分析决策平台

工作面三维仿真与运行态势分析决策系统是复杂条件工作面智能开采的大脑。监测系统采集的数据会在平台上进行解算,得出液压支架受力状态和姿态,从而判定围岩稳定性和工作面倾角;同时,可基于历史数据进行趋势分析、推进方向路径规划及矿压动态预测;预测结果可通过自动或人工发送指令控制工作面装备调整开采工艺和参数。

3.3.1 液压支架受力状态及位姿解算

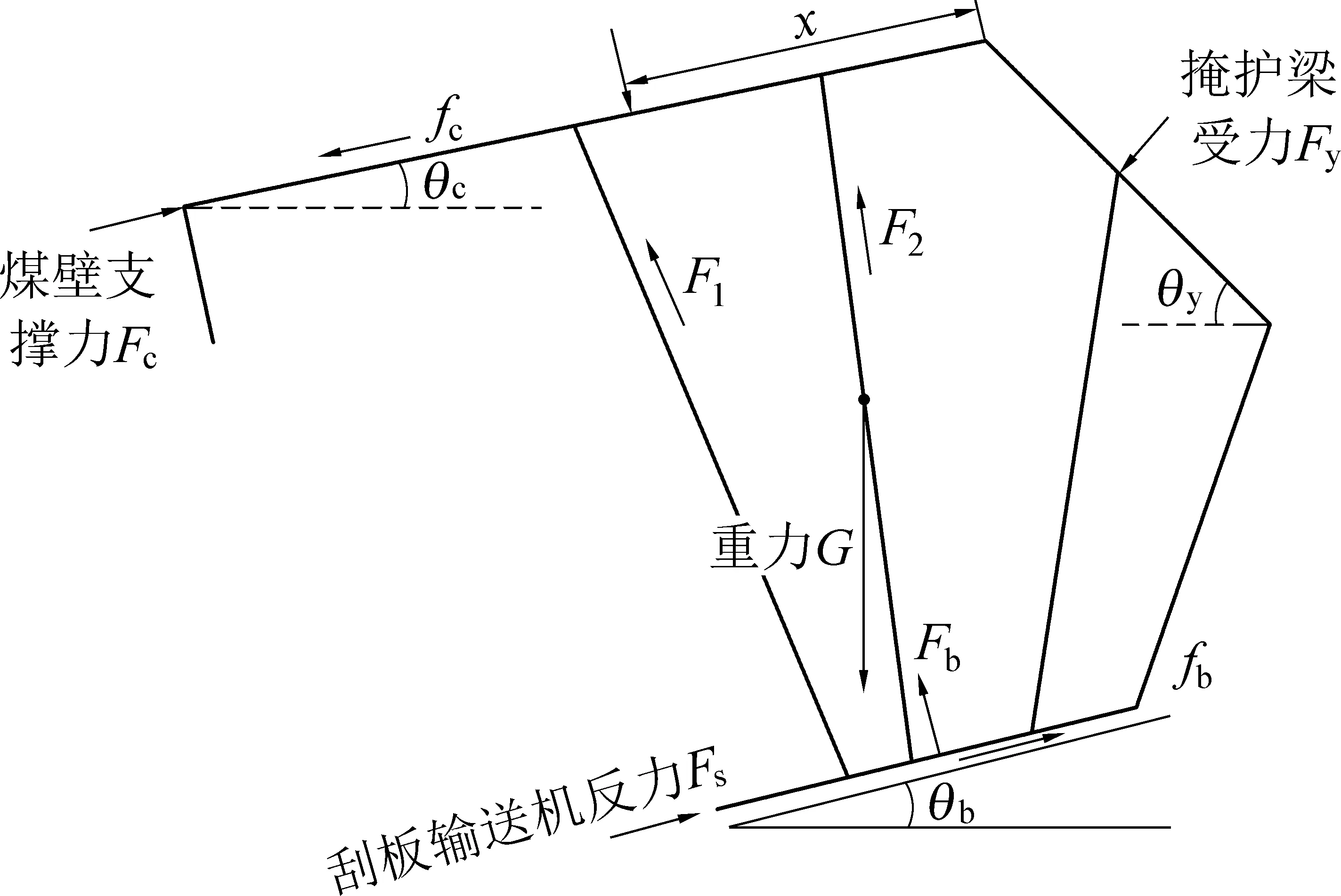

在倾斜工作面,液压支架受力分析必须考虑角度因素[18],如图11所示。

图11 液压支架受力分析Fig.11 Force analysis of hydraulic support

根据力平衡原理得

∑Xi=(Fc-fc)sinθc+(Fs+fb)sinθb+Q(x)

sinθc-Fycosθy-Fbcosθb=0

(1)

∑Yi=(Fc-fc)cosθc+(Fs+fb)cosθb+Fbsinθb-

Q(x)cosθc-Fysinθy-G=0

(2)

式中:Fc和Fs为伸缩梁千斤顶和推移千斤顶推力;Fy为掩护梁在顶梁平面上的投影面积承载的顶板压力再分解至垂直掩护梁方向上的力;fc和fb分别为摩擦阻力;θb、θy、θc分别为液压支架底座、掩护梁和顶梁与水平夹角;Q为液压支架顶板载荷;x为液压支架顶板载荷位置;G为液压支架重力。

由式(1)和式(2)可求得液压支架底座、掩护梁和顶梁在θb、θy、θc倾角情况下的受力状态,给出合力作用点位置、相对正常位置的偏移量、立柱平衡性等参数值。同时,基于倾角传感器数据可计算出支架实时高度、立柱在来压期间下缩量等,如图12所示。液压支护系统的整体受力、空间位姿也反映着工作面围岩的力学状态、角度及空间形态。这些数据均是三维仿真与运行态势分析、决策的依据。

图12 液压支架参数计算Fig.12 Calculation of hydraulic support parameters

3.3.2 基于大数据的矿压分析预测技术

千米深井软岩条件开采条件下,工作面矿压规律不明显,传统基于各种顶板结构模型的矿压分析预测方法难以适用,这里尝试采用基于大数据的矿压分析预测技术,分别从预测算法、模型输入输出特征工程以及数据分布3个方面进行研究。

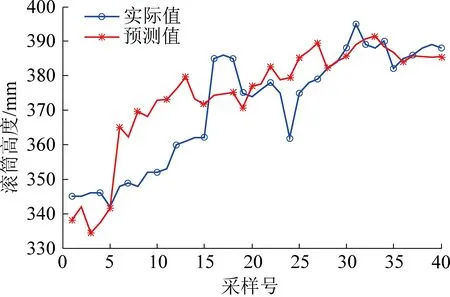

算法方面,液压支架工作阻力数据为典型的时间序列数据,分别基于支持向量机(SVR)、函数链接预测误差法(FLPEM)、极限学习机(ELM)、长短期记忆网络(LSTM)、BP神经网络、自回归滑动平均模型(ARMA)、最小二乘支持向量机(LSSVM)等机器学习算法建立液压支架工作阻力预测模型。经测试,FLPEM和ARMA两种算法的预测精度比较高。

模型输入输出特征工程方面,针对单个支架,选取该液压支架在采煤机第k刀煤过程中的12个工作阻力数据为模型的输入(一刀煤的时间大约为1 h,液压支架工作阻力数据采样时间为5 min),该液压支架在采煤机第k+2刀煤过程中的第一个工作阻力数据为模型的输出,确定12维输入1维输出的工作阻力超前一刀预测模型。

数据分布方面,针对支护过程中时变工况影响工作阻力数据分布、导致预测模型失准的问题,采用数据分布域适应迁移算法进行数据分布一致化处理,消除时变工况干扰。

基于上述3个方面研究,对口孜东煤矿140502工作面液压支架工作阻力进行超前预测,采用FLPEM算法,模型预测精度达到92%。如图13所示为某一液压支架前立柱工作阻力监测值和预测值对比。

图13 液压支架工作阻力预测结果与相对误差Fig.13 Prediction results of working resistance of hydraulic support

3.3.3 工作面空间态势分析和截割路径规划

理想情况下,智能化开采要能够使煤机装备自动跟随煤层条件变化、做到自适应开采[19]。这就需要根据感知数据分析拟合装备的状态和运行趋势,并规划后续推进控制参数。影响智能化开采的因素很多,这里集中讨论煤层倾角变化带来的问题。如前所述,140502工作面在走向和倾向方向都是倾斜的。有一定角度,且煤层顶底板曲面在揭露的巷道轮廓和切眼轮廓基础上仍有较大的起伏变化。因此,给工作面内成套装备的姿态控制和沿巷道的推进方向控制带来很大困难。

1)工作面内装备姿态控制。工作面底板起伏影响液压支架姿态,在移架过程中会发生挤架、咬架显现,自动跟机程序无法正常运行。因此需根据感知到的工作面倾角变化情况,在跟机移架过程中,自动调整跟机速度、跟机架数以及架间的距离,目的是保障顺利移架,跟上采煤机割煤速度。因此,建立了以支架移架速度不小于采煤机速度为优化目标、以移架规则为约束条件的液压支架跟机规划模型:

式中:N为支架总数;vshear为采煤机速度;N1、N2、N3、t1、t2、t3分别为需要进行降架、移架、升架操作的支架数量与时间;Δm为安全距离;D为架宽;Ceil[·]为朝正向取整函数。

根据上式,控制系统会根据工作面角度变化引起的液压支架姿态变化和相关位姿关系变化,同时考虑煤机位置、速度等参数,自动调整跟机移架策略,从而适应煤层在倾向方向的变化。

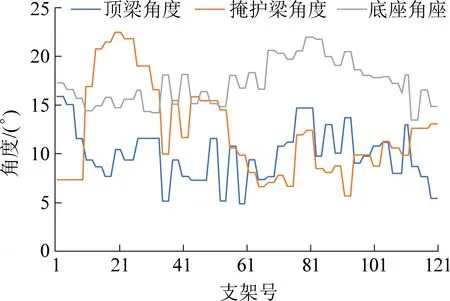

2)截割推进方向控制。对于基于滚筒采煤机的长壁综采装备而言,截割推进方向调整一般情况下是靠调整滚筒截割高度和卧底量实现的[20]。受装备配套尺寸限制,工作面每次调整的角度是有限的,因此必须在煤层角度变化之前提前调整,才能使装备逐渐改变推进方向,而调整量和每刀采煤机滚筒卧底抬高的高度需要超前规划和预测。基于采煤机滚筒高度在工作面各监测点数据,利用机器学习算法,以前3刀数据为模型输入,未来1刀数据为输出,建立滚筒高度预测模型,实现超前一步预测,从而可以进一步规划工作面倾向和推进方向的推进路径。图14所示采煤机滚筒高度在整个工作面倾向方向的预测值和实际值对比。

图14 滚筒高度预测结果Fig.14 Prediction results of roller height

4 现场试验与数据分析

研发的7.2 m超大液压支架、工作面状态监测系统和三维仿真与运行态势分析决策平台于2021年2月安装在口孜东煤矿140502工作面(图15),进行工业试验。

图15 口孜东煤矿140502工作面Fig.15 No.140502 working face of Kouzidong Coal Mine

工作面液压支架状态监测系统也同步安装完成,图16所示为现场安装的倾角传感器。

图16 液压支架倾角传感器安装情况Fig.16 Inclination sensor installed on site

根据液压支架顶梁、掩护梁和底座倾角传感器安装情况,可以对局部工作面液压支架的姿态进行实时监测,如图17所示。

图17 液压支架倾角监测情况Fig.17 Monitoring of inclination angle of hydraulic support

工作面三维仿真与运行态势分析决策平台安装在地面集控中心的服务器上,如图18所示。

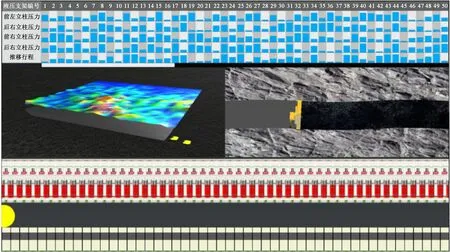

图18 工作面三维仿真与运行态势分析决策平台Fig.18 Three-dimensional simulation of working face and operation situation analysis decision-making platform

工作面三维仿真与运行态势分析决策平台分为3个区域:中间为工作面三维虚拟仿真系统,可根据感知数据实时驱动三维模型运动,从而反映井下工作面真实的情况;同时,也可根据后台预测、分析的结果,由优化后的运行参数驱动,提前对后续开采过程进行模拟仿真,从而验证优化结果的有效性;左侧区域为工作面压力及截割轨迹的实时监测结果、预测结果的实时展现,直观看到工作面来压情况、即将来压的情况,截割过的轨迹以及即将截割的方向趋势,便于把握总体运行情况和趋势(图19所示);右侧区域为工作面主要设备运行参数显示及控制区,可事实查看设备的速度、方向、电机温度、高度、工作阻力等参数,并且在安全和许可的条件下,部分参数可由人工修改,以便更好地控制设备运行(图20所示)。

图19 工作面总体运行情况和趋势界面Fig.19 Overall operation status and trend interface of working face

图20 设备控制界面Fig.20 Device control interface

上述设备、系统和平台在140502工作面开采过程中发挥了重要作用。现场试验表明:工作面在试验期开采高度达到6.5 m左右,每天割煤4~5刀,月产达到31.5万t。7 m四柱式超大采高液压支架在14°~17°俯采、顶板相对破碎、煤层普氏系数为1.6的条件下使用,可靠性和适应性较之前该矿使用的支架明显提升,煤壁片帮、顶板漏矸情况较少,以前立柱受力为主,没有出现拔后柱情况,工作面安全性大幅改善。通过压力和姿态监测数据可实时解算支架合力作用点位置和稳定性,从而保证围岩稳定支护;在工作面三维仿真与运行态势分析决策系统中分析工作面推进方向的变化趋势,判断装备开采空间与煤层的叠加重合度,从而超前调整开采工艺参数以适应煤层变化,实现了千米深井三软煤层的安全高效开采。

5 结 论

以中煤新集口孜东煤矿140502工作面地质条件为基础,研究了千米深井复杂条件工作面智能化开采关键技术,并研发了成套装备和监测系统、虚拟仿真决策平台,为复杂难采煤层开采提供了技术与装备支撑。

1)深部开采中,煤层三维曲面分布及围岩变形是其主要特征,综采装备的三维空间姿态及受力状况感知、预测是安全、高效开采的核心,而非简单条件工作面设备的协同联动控制。基于预测结果的预警、提前启动工艺保障措施是顺利开采的关键。

2)研发了基于LORA的工作面液压支架(围岩)状态监测系统,形成“集控中心-主(以太网)、主-分(CAN总线)、分-传感器(LORA自组网)”的通信链路,同时获取立柱压力和支架姿态数据。

3)提出了基于大数据分析的矿压分析预测算法,采用数据分布域适应迁移算法解决了支护过程中时变工况导致预测模型失准的问题,模型预测精度达到92%以上。

4)研发了基于Unity 3D的工作面三维仿真与运行态势分析决策系统,通过监测感知数据实时驱动工作面装备三维模型,同时基于大数据分析结果预测、分析和模拟后续开采过程,支撑复杂条件下的围岩控制和煤层跟随截割控制的智能决策。

针对复杂条件煤层智能开采技术的研究目前尚处于起步阶段,技术、工艺和管理上还有许多未解决的问题,需要在环境感知、数据分析、控制算法等方面加大研究力度,充分利用物联网、大数据、深度学习等先进技术,不断提高综采装备的智能控制水平,提升复杂条件煤层智能化综采技术的系统性适用性、稳定性和协调性,最终降低井下工作人员的劳动强度,提高采出效率和效益。