矿井深部巷道围岩控制支护技术研究

孙 豹

(山东省煤炭技术服务有限公司,山东 济南 250031)

我国矿井进入深部水平开采后,巷道返修次数多、返修成本高成为限制矿井生产和运输的难题,按照原有的锚杆支护技术对深部巷道围岩进行控制的缺点逐渐显现,深部水平围岩应力条件和完整性差,在高地压、高渗透压的共同作用下,矿井的开拓、准备及回采巷道普遍需要一次甚至多次返修才能确保正常使用,深部水平巷道支护问题亟待解决。

1 工程概况

东庞矿11采区轨道巷设计断面为宽4.6 m,高3.7 m的半圆拱形巷道,采用锚网喷支护方式。该段巷道为穿煤层巷道,沿岩层倾向掘进自煤层底板进入煤层后,沿煤层顶板掘进。巷道掘过过程中遇断层(断层倾向328°,倾角42°,落差19 m),穿过断层带后,沿煤层顶板掘进,煤层厚度为4.2 m~4.5 m。

由于受11采区回采工作面采动影响,巷道原岩应力场发生了变化,导致巷道变形失稳。现场出现不同程度的断锚杆、锚索,钢带梁撕裂、顶板下沉以及喷体开裂现象。巷道经过多次返修,仍然不能有效地控制巷道变形。

2 深部巷道钻孔卸压支护机理

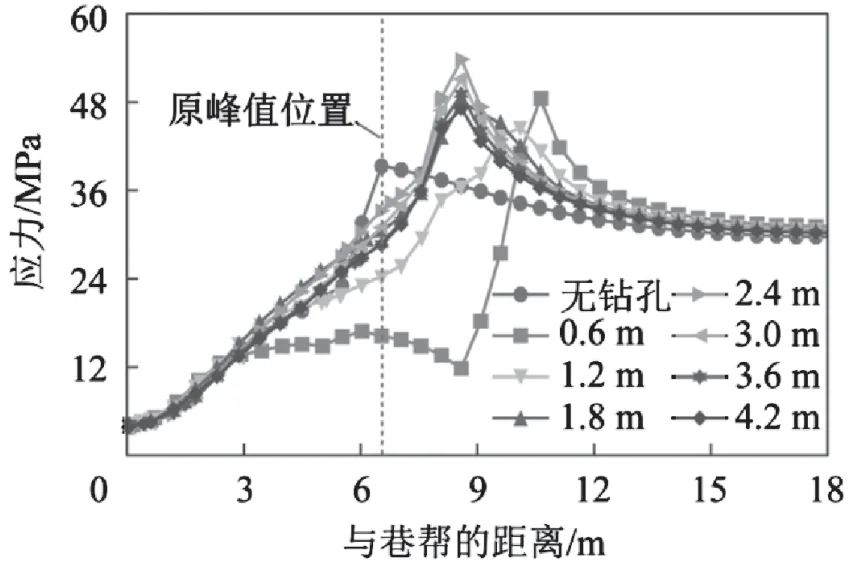

钻孔卸压支护技术是通过施工巷道卸压钻孔,使巷道围岩内裂隙能够快速发育进而降低巷道围岩的应力,使巷道围岩的集中应力向深部转移,高应力得到充分释放,保证巷道围岩处于稳定的低应力区域内[1]。巷道变形控制效果则以无钻孔时围岩变形量作为已知值,分析不同钻孔参数下围岩变形差量。可以将卸压程度分为非充分卸压、充分卸压和过度卸压3类,具体如下:1)非充分卸压。钻孔参数不足以转移巷道周边高应力,或在应力转移效果不明显的情况下,由于局部围岩结构的破坏增加了巷道变形量。2)充分卸压。钻孔参数可以有效地转移巷道周边高应力,同时对巷道围岩变形起到一定的控制效果。3)过度卸压。钻孔参数改变不再对巷道周边高应力有转移效果,且由于卸压程度过大,巷道变形量急剧增加,围岩已不能保持自稳状态。不同条件下巷道形成的高应力区差异较大,选取应力增高区的应力峰值表示巷道周边高应力点,如图1所示。图1中以无钻孔时(曲线1)巷帮围岩应力峰值σp及其所距巷帮位置L(σp)作为已知值,可以通过对不同钻孔参数下(曲线2)巷道产生的新应力峰值σ′p及新位置L(σ′p)和原峰值位置L(σp)处应力的变化规律,评判巷道围岩高应力的转移效果。

图1 钻孔卸压机理

2.1 钻孔长度与围岩应力及变形量关系分析

合理的卸压孔深能有效地减小巷道底鼓量和和围岩变形量[2]。以钻孔长度L与无钻孔时应力峰值位置L(σp)的比值作为分析指标,对试验巷道11采区轨道巷监测的数据进行分析,如图2和图3所示。当钻孔长度与应力峰值距巷帮位置比值<1时,巷道围岩变形量没有减少反而增大,说明高应力区没有发生转移,围岩承载力下降;当钻孔长度与应力峰值距巷帮位置比值为1≤L/L(σp)<2时,高应力发生了转移,巷道变形量出现1个最低值;当钻孔长度与应力峰值距巷帮位置比值大于2时,随着增加钻孔长度高应力转移,巷道变形量始终在增高,幅度不大,说明巷道应力调整不稳定时间增长。综合分析说明,既可以有效转移巷道周边高应力,又能控制围岩变形,卸压效果最佳,应选择钻孔长度与应力峰值距巷帮位置比值为1≤L/L(σp)<2,最终确定卸压钻孔长度为10 m。

2.2 钻孔直径与围岩应力关系分析

钻孔直径是钻孔卸压技术的1个重要参数,钻孔直径的选取直接决定了钻孔间排距的设计。在钻机功率允许条件下,目前矿用坑道钻机最大钻进直径为0.4 m,常用直径为0.05 m~0.2 m,因此,选定直径0.1 m、0.2 m、0.3 m和0.4 m 4种参数进行施工,监测数据如图4所示。根据图4中数据可以看出直径在0.1 m左右时围岩应力卸压效果最佳。同时结合矿现使用钻孔机具要求,确定钻孔直径为0.115 m。

2.3 钻孔间(排)距与围岩应力及变形量关系分析

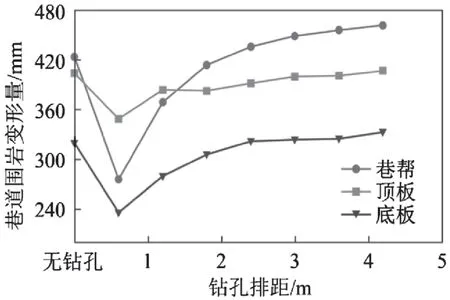

钻孔长度10 m,钻孔排(间)距以0.6 m为单位,设计不同的排(间))距参数,以试验巷道11采区轨道巷监测的数据进行分析,如图5和图6所示。当钻孔排(间)距大于1.8 m时,巷帮高应力的有效转移基本保持不变,可得1.8 m为卸压钻孔最大排(间)距。从图中可以看出随钻孔排(间)距减小,卸压效果越好,巷道变形量越小,得出卸压钻孔最小排(间)距应为0.6 m左右。经过综合分析可知,卸压钻孔排(间)距应为0.6 m~1.8 m,与矿井锚杆支护间距相匹配,最终确定卸压钻孔间距为1 m,排距0.8 m。

图2 钻孔长度与围岩应力的关系

图3 钻孔长度与围岩变形量的关系

图4 不同直径下孔间应力分布

图5 钻孔排(间)距与围岩应力的关系

图6 钻孔排(间)距与围岩变形量的关系

2.4 卸压钻孔参数确定

通过对11采区轨道巷围岩变形机理的分析,设计确定了卸压钻孔参数,结合现场钻机性能指标,确定卸压钻孔的施工位置为巷帮和顶板,卸压钻孔直径0.115 m,钻孔长度10 m,每排两帮各布置2个钻孔,两帮钻孔间距1 m,排距0.8 m;顶板布置单排钻孔,排距1.6 m。

对11采区轨道巷采取钻孔卸压技术以释放围岩内高应力,并将应力峰值向围岩深部转移。通过改善11采区轨道巷围岩应力环境,确保了巷道安全稳定服务,达到少返修甚至不返修的目标。

3 深部巷道高强锚网索支护技术

巷道围岩在经历开掘巷道地应力和卸压钻孔引起的地应力双重作用下,巷道围岩更容易破坏,需要提高锚杆的支护强度。提高锚杆支护强度的直接方法是提高锚杆的预紧力。

3.1 锚杆预紧力与围岩变形量关系分析

以东庞矿深部巷道采用BHRB335全螺纹钢锚杆为例,通过FLAC3D数值模拟进行了锚杆的预紧力与围岩位移效果分析,如图7所示。数值模拟过程中锚杆与围岩之间通过节点耦合达到支护效果,耦合度越高,支护效果越明显[3]。从图中可以看出锚杆预紧力为30 kN时,多根锚杆形成了有效压应力区的相互重叠,形成完整的内承载结构,控制围岩变形效果最佳。综合分析,确定锚杆预紧力为30 kN,扭矩不低于300 N·m。

3.2 高强锚网索支护参数

通过卸压钻孔技术和高预紧力锚固技术的分析,结合经济合理性、理论计算结果和施工速度等各种因素,最终确定了11采区轨道巷支护技术的具体参数。

图7 不同预紧力下围岩变形量的关系

锚杆采用的是高强度左旋螺纹钢锚杆,φ=22 mm,L=2400 mm,间排距800 mm×800 mm。锚杆托板长×宽×厚=150 mm×150 mm×10 mm碟形钢托板。每根锚杆采用1支K2335和1支Z2360树脂锚固剂。锚索φ=21.6 mm,L=8300 m,钻孔深度为8000 mm。锚索每排3根,间排距1500 mm×1600 mm。锚索药卷使用1支K2335和2支Z2360树脂锚固剂。金属网:网孔尺寸为100 mm×100 mm,网片尺寸为长×宽=3500 mm×1000 mm的菱形金属网片,网片搭接100 mm,帮网与顶板网对接联网。

3.3 破碎围岩段高强锚注支护

巷道返修一次锚网支护完成后,要尽快排矸,紧跟掘进工作面迎头对巷道施工卸压钻孔。卸压钻孔成孔后,及时布置矿压测站,检测巷道围岩变形量、破碎区分布及钻孔结构闭合情况,根据实测矿压结果,待巷道卸压钻孔基本处于闭合状态后,及时对巷道进行二次高强锚注支护。

巷道注浆加固前,对围岩表面喷射1层混凝土止浆层,喷层厚度为30 mm,防止浆液外泄。待巷道表面混凝土喷层完全硬化后,对巷道全断面进行注浆加固,注浆孔直径为42 mm,顶帮注浆孔深为4 m,底板注浆孔深为3 m,注浆孔排距为1.6 m,在注浆孔施工时,要远离卸压钻孔位置。

注浆材料选用高水材料,水灰比为1.5∶1,注浆压力不超过2 MPa,围岩极破碎区注浆压力小于1 MPa,注浆管采用钢管制作而成,外径20 mm,内径15 mm,壁厚2.5 mm,顶帮注浆管长度2.5 m,底板注浆管长度2 m,注浆管出浆孔直径6 mm,尾部加工30 mm长螺纹,用于连接注浆管路。

破碎围岩注浆加固完毕后,再施工二次高强锚网索支护。 二次高强锚网索支护技术及参数如下。

锚杆采用的是高强度左旋螺纹钢锚杆,φ=22 mm,L=2400 mm。间排距800 mm×800 mm,底角锚杆距底板100 mm,并向下倾斜30°,其余锚杆垂直巷道表面打设。锚杆托板采用长×宽×厚为150 mm×150 mm×10 mm的碟形钢托板,配套使用减磨垫圈。每根锚杆采用1支K2335和1支Z2360树脂锚固剂。顶板采用长锚索,φ=21.6 mm,L=8300 m,钻孔深度为8000 mm,每排3根,间排距1500 mm×1600 mm。帮部采用的是短锚索,φ=21.6 mm,L=4500 m,每帮各2根,间排距1500 mm×1600 mm。锚索托板使用的是长×宽×厚为300 mm×300 mm×15 mm的钢托板,为了增强锚索托板的作用效果,托板下放置一节长300 mm的14#槽钢,槽钢的凹槽向朝外。锚索药卷使用1支K2335和2支Z2360树脂锚固剂。金属网网孔尺寸为100 mm×100 mm,网片尺寸为长×宽=3500 mm×1000 mm的菱形金属网片,网片搭接100 mm,每隔200 mm联网2道,帮网与顶板网对接联网。钢筋梯子梁采用φ14 mm圆钢焊制的钢筋梯子梁连接,每3根锚杆为1组,2组梯子梁端部锚杆处搭接,沿巷道走向,每2根锚索为1组使用钢筋梯子梁连接,梯子梁内距均为60 mm。

4 结语

通过对东庞矿11采区轨道巷围岩应力区的联合支护后,所做的监测数据分析和围岩变形观察可以发现:1)针对深部巷道高地应力,高构造应力的围岩环境,结合钻孔卸压机理,通过数值模拟的方法确定了深部巷道钻孔卸压关键参数,根据“先让后刚,协调控制”的理念,使钻孔卸压与高强锚杆支护有机结合,有效控制了巷道的围岩变形。2)通过优化深部巷道围岩支护参数等方式,控制了围岩大变形,减少了巷道返修次数与返修成本,为矿井节省了巷道返修费用与施工人工成本。

综上所述,卸压钻孔和高预紧力锚网索的联合支护技术,从根本上解决了煤矿深部巷道的支护和围岩稳定控制难题,系统地分析了卸压钻孔与高预紧力锚杆支护与围岩应力变化规律,形成东庞矿深部巷道围岩稳定控制的支护技术,支护效果显著,值得借鉴和推广。