大直径救援井高效钻井技术及装备现状与展望

郝世俊,张 晶

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引 言

顶板坍塌、透水、冲击地压等矿山灾害事故会导致巷道堵塞,井下作业人员被困,通过大直径井连通地面与被困区域,快速构建被困矿工逃生通道,是矿山灾害应急救援的重要技术途径[1-2]。大直径钻孔技术在2002年美国魁溪煤矿透水事故、2010年智利圣何塞铜矿坍塌事故、2015年山东平邑石膏矿坍塌事故应急救援中的成功应用,使其成为矿山灾害应急救援技术发展的热点。国内外典型矿山事故钻孔救援技术分析表明,为实现高效碎岩,提高救援通道构建效率,钻孔救援一般以空气钻进为主[1-3],平邑石膏矿坍塌事故救援中,针对复杂地质条件,分别采用旋挖钻进和单体式潜孔锤反循环钻进工艺进行覆盖层段和基岩层段钻进[4],不同装备与工艺相互配合,成功进行了大直径救援井实施。同时也暴露出大直径救援井钻井技术的局限性。旋挖钻进过程中井眼轨迹难以精确控制与测量[4],复杂井段下套管封固后,只能逐级缩小井径;空气钻进在钻遇松散覆盖层、强富水含水层、裂隙发育等复杂地层时,易出现井壁坍塌、掉块、涌水等问题[5]。大直径救援井钻井技术与装备在安全性与地层适应性等方面仍存在诸多局限,限制了救援通道的构建效率。

国家重点研发计划项目课题“复杂地层地面大直径救援井高效钻进及安全透巷技术”开展了地面大直径救援通道快速构建技术研究,并取得阶段性成果。基于研究成果、资料调研与笔者大直径井钻井实践,总结了大直径救援井钻井技术与装备现状,以提高救援通道构建效率为目标,提出大直径救援井钻井技术与装备发展趋势。

1 大直径救援井高效钻进技术

与矿区常规地面大直径钻孔相比,大直径救援井施工要求以救援通道高效构建为目标,实现“钻得稳、钻得准、钻得快”。“钻得稳”是钻井安全范畴,要求在钻井过程中不出现地面、井下、被困空间内事故;“钻得准”是钻井质量范畴,要求在井身质量满足安全下套管支护的前提下,实现精确透巷,形成救援通道;“钻得快”是钻井效率范畴,要求在尽可能短的时间内构建救援通道。

为高效构建救援通道,大直径救援钻孔施工已初步形成了以旋挖为主的覆盖层施工技术和空气潜孔锤钻进为主的基岩段钻井技术体系,成功实施的矿山救援井施工工艺见表1。

表1 典型矿山救援井施工工艺

1.1 井身结构

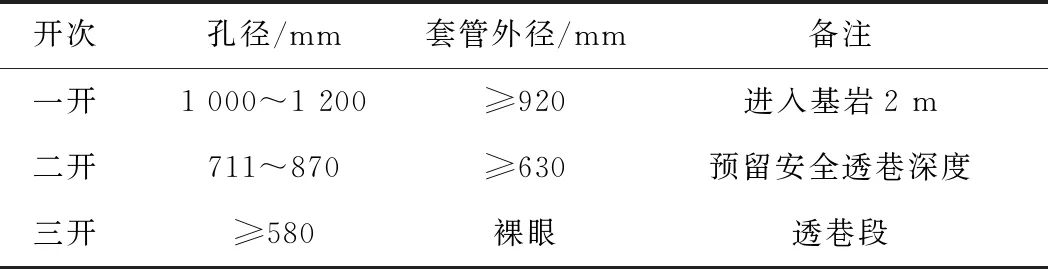

依据我国人体尺寸国家标准,结合救生舱结构参数[6],大直径救援井透巷段井径不宜小于580 mm,按照“自下而上”的井径设计顺序,同时,考虑井下复杂导致的开次增加,确定常规地层大直径救援井井身结构,见表2。

表2 大直径救援井三开井身结构参数

1.2 覆盖层优快钻井技术

覆盖层井段井径一般大于1 000 mm,超过常规钻井设备施工能力,施工中易出现缩径、坍塌、掉块等现象,井斜、井径等关键质量参数难以控制,是大直径救援井施工难点之一。借鉴山东平邑石膏矿难救援覆盖层施工得失,优选桩工施工工艺进行覆盖层钻进。

1)人工挖孔法。人工挖孔法是采用人工开挖方式挖掘形成大直径井的施工方法,一般施工深度小于30 m。其突出特点是施工工艺简单、施工简便、复杂地形适应性强,是建筑工程中桩基施工、滑坡防治中抗滑桩施工的主要施工方法之一。若施工区域地形复杂,构建大型设备施工条件的同时,可采用人工挖孔法进行覆盖层施工,提高救援效率。

2)旋挖法钻进。旋挖法是应用广泛的桩孔施工方法,旋挖钻机通过动力头驱动钻杆、钻头破碎岩土体,并将其装在钻斗内提出卸土,如此反复,直至钻达设计深度。旋挖钻机与牙轮筒斗或大直径潜孔锤相配合,可进行基岩层段施工,满足大直径救援井覆盖层施工要求。旋挖法在平邑矿难大直径救援井覆盖层施工中得到成功应用,钻井深度达54.15 m,中完井径1 250 mm[4];2021年栖霞金矿救援中,旋挖钻机在10号孔施工中也得以应用。

与油气井钻机不同,旋挖钻机主要通过桅杆调垂装置进行井斜控制,在软硬交互等复杂地层,井斜控制困难,制约了旋挖钻机在大直径救援井中的应用。

3)全套管钻进。全套管钻进是指利用全回转套管钻机对孔内套管施加转矩和垂直荷载,以套管柱作为钻杆在地层中钻进,同时,使用冲抓斗或旋挖钻机在套管内部钻掘取土实现全面钻进[7]。同时实现钻进与下套管作业,在流砂层、卵砾石层、松散填土层等坍塌、破碎性地层适应性强;套管钻进与内部钻进同时进行,钻进速度与配套的旋挖或冲击钻施工相当,已成为复杂地层桩孔施工的优选工艺。

全套管钻进的技术特点使其在大直径救援井覆盖层钻进中有显著的技术优势:①套管内未开挖土体可起到阻止井眼偏斜的作用,钻孔垂直度达1/500;②施工中不会出现井内复杂,施工效率高;③套管可依据要求进行起拔、更换,使后续施工中救援井井身结构调整成为可能,为下部井段套管支护提供便利。

中煤科工集团西安院有限公司基于超声测距法,研究推导了全套管钻进井底井斜、方位及偏移量计算方法,为精确透巷提供技术支撑。

1.3 基岩段钻井技术

1.3.1 先导孔钻进技术

常规大直径井施工中为实现精确透巷(中靶),一般先进行先导孔钻进,在先导孔钻进的基础上进行扩孔钻进。圣何塞铜矿救援中采用透巷钻孔作为先导孔进行扩孔钻进,先导孔作为下排渣通道实现了快速钻进与排渣;平邑救援中由于未施工先导孔,ø565 mm钻孔未能实现直接透巷[3]。在大直径井定向钻进技术取得突破前,先导孔的施工很有必要。

覆盖层施工完成后,在井筒内居中下入导管,以导管为上部井筒,进行基岩层段先导孔钻进,先导孔不宜透巷,主要包括2项技术:

1)优快钻进技术。在漏失不严重地层,采用“PDC钻头+大转矩螺杆马达” 复合钻井技术,利用钻机转盘与大转矩螺杆马达同时回转驱动PDC钻头高速切削岩层实现快速钻进,与无线随钻测量系统相结合,还可实现易斜地层的防斜快打,新疆阜康矿区急倾斜地层采用复合钻井技术,全井平均机械钻速最高达16.58 m/h,复合钻井技术是近年来煤层气钻井领域机械钻速快速提高的关键技术[8];在漏失严重地层,可采用空气钻进技术,利用塔式钻具组合和“轻压吊打”实现防斜保直与快速钻进。

2)精确定向技术。先导孔精确定向技术包含2个方面内容:①依托矿区控制点,尤其是近井点进行地面钻孔精确定位,使救援井井口中心与井下巷道位于同一坐标系内,并进行误差校正[9]。②利用超声测距及相关技术方法,确定井底中心位置坐标,并以此为基点,利用高精度随钻测量探管,加密测量,采用“勤定、少定”的方式实现井眼轨迹的精确控制,考虑套管下入,定向段狗腿度以小于3°/30 m为宜;为确保透巷段施工精确中靶,先导孔中完点需进行不同方向偏移校验。

1.3.2 大直径潜孔锤反循环钻进技术

空气潜孔锤钻进能够实现小钻压高效碎岩,反循环排渣能够降低上返通道面积,提高上返流速与井眼清洁效率,大直径潜孔锤反循环钻进技术将快速钻进与高效携屑相结合,是大直径井快速钻进的重要方法。吉林大学研制的大直径贯通式潜孔锤与配套反循环钻头,能够实现全井段反循环钻进,在井深50.8 m以浅井试验段实现了4.5 m/h的平均机械钻速,并通过现场试验得出钻具回转速度、注气量与机械钻速呈正相关[10]。神华宁煤环安公司采用ø660 mm集束式潜孔锤在较硬地层最高机械钻速达9 m/h[11]。平邑矿难救援中采用ø711 mm单体式潜孔锤局部反循环钻进工艺,基岩段钻进高效[4]。

针对大直径潜孔锤反循环钻进中存在的反循环建立困难、井底阻风环易卡阻等问题,中煤科工集团西安研究院有限公司基于研制的ø710 mm/311 mm、ø580 mm/311 mm大直径集束式反循环潜孔锤与配套密封装置,开展了井口密封、井底软密封反循环钻进工艺研究,结构原理如图1所示。在井深较浅、地层出水量较小时,利用大直径井口密封装置实现密封;井深较深及地层出水条件下,通过注水及气举反循环排水等方式,使井底维持一定液柱高度,利用井底液柱密封实现局部反循环。

图1 反循环形成示意Fig.1 Schematic of reverse circulation formation

大直径集束式潜孔锤井底软密封式反循环钻进工艺在山西坪上煤业公司ø711 mm大直径井钻井中进行现场试验。注气量35.5~70.0 m3/min,注气压力1.0~2.0 MPa时,反循环排渣效果良好,平均机械钻速达2.1 m/h,较同等条件其他工艺提高了1.6倍[12]。

1.3.3 大直径PDC扩孔钻进技术

潜孔锤钻进技术在不稳定地层、涌水地层应用受限[13],牙轮钻头扩孔钻进效率低,且存在牙掌脱落风险。PDC导向扩孔钻头在地勘领域、煤矿井下以及非开挖领域已有所应用[14-16],扩孔钻进效率、钻头寿命显著提高。借鉴上述领域实践经验,工程技术人员研制PDC扩孔钻头,在大直径井扩孔钻进中进行应用,相同地层条件下,较牙轮扩孔钻头扩孔钻进效率提高100%~160%[17],但仍存在钻具憋跳严重、PDC磨损不均导致的钻头寿命短、上返流速低导致的排渣困难等问题。

在数值模拟与相似模拟的基础上,中煤科工集团西安研究院有限公司开展大直径PDC扩孔钻头扩孔级序、钻头优化设计及配套钻进工艺研究。河南古汉山矿大直径排水孔现场应用表明,通过增加减震短节、优化钻具组合与PDC钻头结构能够显著减少钻具憋跳问题,多刀翼、非均匀布齿及15°~20°齿前角能够有效延长钻头寿命,气举反循环能够提高排渣效率。与牙轮扩孔钻进相比,全井平均机械钻速提高248%。

1.4 透巷段钻井技术

1)安全透巷距离。井下巷道或避难硐室开凿后,地应力重新分布,井巷周围产生松动圈与裂隙[18-19];潜孔锤冲击荷载对井底岩层产生轴向扰动,形成破碎、损伤区域,固井水泥浆液柱压力会加剧破碎、损伤区域的扩展。为确保最不利条件下被困区域安全,基岩层段钻进预留安全透巷距离,依据顶板岩性、完整程度、钻完井工艺的不同,安全透巷距离一般选择20~30 m。

2)透巷段钻进工艺。透巷段钻进以确保被困人员安全为前提,采用阻风环方式实现局部反循环的大直径空气潜孔锤钻进工艺,能够满足防止大量流体、岩屑溃入被困区域的安全要求;低钻压、中高钻速、较低的注气量、合理的透巷位置,能够有效降低透巷过程引起顶板冒落等二次灾害的概率。

1.5 大直径井下复杂预防与处理

由于地层条件、受力状态复杂、机械钻速要求高,大直径救援井施工中井下复杂多发,魁溪矿难救援、圣何塞铜矿救援、平邑石膏矿救援中均不同程度的出现钻具断落、坍塌卡钻等井下复杂情况。由于井身结构的特殊性与救援工作的紧迫性,钻井救援采取预防为主、处理为辅的策略。

1)井下复杂情况预防。先导孔预注浆、压力堵漏能够实现井眼强化[20],提高大直径井井壁稳定性;井底钻具组合与反循环形成方式优化,尤其是集束式潜孔锤的开发和井底软密封反循环方式的实现,使井底钻具外径小于钻孔直径,局部坍塌、掉块、缩径等不致卡、埋钻具;顶驱+倒划眼钻具的配合使用,增强了大直径井井下复杂的预防能力;优化反循环进浆口形态,能够有效减少反循环内管堵塞问题。

2)井下复杂情况处理。救援井井下复杂情况处理遵循“快速、灵活”原则。应对钻具断落,主要有喇叭口对扣、公锥母锥打捞等方法;针对井下落物,主要有筐兜式打捞、反循环打捞筒打捞、强磁打捞等方法;环空插管气举反循环工艺能够有效处理井壁坍塌、掉块,并在平邑矿难救援中得到成功应用[3]。

2 大直径救援井施工装备

大直径救援井施工装备需要满足“快”和“稳”的要求,“快”要求装备具有良好的机动性,能够迅速到达现场、快速安装、快速开钻;要求装备具有较强的施工能力,实现快速钻进。“稳”要求在正常保养情况下,无故障工作时间长;不同工艺条件下运行平稳。目前已初步形成了以车载钻机、双壁钻具、大直径潜孔锤为代表的大直径救援井装备体系。

2.1 覆盖层施工装备

1)旋挖钻机。旋挖钻机是各类桩孔施工的主要装备,机、电、液高度集成,具有功率大、地层与工艺适应性强、安全高效等优点。意大利土力公司的AF系列、德国宝蛾公司的BG系列以及我国徐工集团的XR系列、三一重工股份有限公司的SR系列市场占有率较高,便于紧急动员。旋挖钻机动力头转矩覆盖80~800 kN·m,最大钻孔深度150 m,最大钻孔直径达4 800 mm,满足不同深度、不同井径覆盖层施工能力要求。

2)全套管钻进装备。全套管钻进的主要设备为液压式全回转钻机,目前国外全回转钻机的代表性厂家有日立建机公司和德国Leffer公司等[21],廊坊勘探技术研究所、徐州盾安重工等开发的第2代全套管全回转钻机填补了国内空白,在建筑工程领域应用广泛,适用于救援井覆盖层施工的设备参数见表3。

表3 大直径救援井适用全回转钻机技术参数

2.2 基岩段施工装备

1)钻机。集成度高、配顶驱的全液压车载钻机、拖挂式钻机能够满足高机动性和快速安装的要求,是大直径救援井首选钻井设备。大直径救援井基岩层段井径不小于711 mm,井深一般不超过1 000 m,适用的钻机类型主要有美国雪姆T200XD、德国宝峨RB-T90、国产ZMK5530TZJ100、CMD100等钻机,大直径救援井用车载钻机一般对动力头内通径进行改造,以适应反循环钻进要求,主要技术参数见表4。

表4 大直径救援井用车载钻机主要参数

2)泥浆泵组。大直径救援井先导孔需要进行高效、精确定向钻进,选用石油钻井用3NB系列和F系列泥浆泵,3NB系列泥浆泵主要型号有3NB800、3NB1000和3NB1300,F系列泥浆主要有F800、F1000和F1300型,为提高钻进效率,采用大功率泥浆泵组驱动大转矩螺杆实现快速钻进。

3)空压机及管汇。空压机是空气钻进的动力设备,大直径救援井施工中一般选用中风压空压机,单机排气量20~35 m3/min,排气压力2.0~3.5 MPa,主要型号有阿特拉斯XRXS1275、XRXS1350、LUY280-25,寿力1250XH、1350XH及斗山XHP1070、XHP1170等,新型空压机可实现供气量二挡、三挡可调,优化配置的注气管汇也能够实现单机、多机供气,还可利用喷嘴放气装置,实现供气量的实时调节,结构原理如图2所示。

图2 注气管汇结构原理Fig.2 Schematic of injection manifold structure

4)双壁钻具。插管法反循环应用效果不佳,双壁钻具是大直径井反循环实现的关键,包括双壁钻杆、双壁钻铤、双壁扶正器、双壁止回阀、双壁减震器、正反循环接头、气盒子等。石家庄探矿机械厂、中国地质科学院勘探技术研究所等已形成双壁钻杆系列产品,主要有:ø127/70 mm、ø178/113 mm、ø219/152 mm型。石家庄探矿机械厂SG219/152型双壁钻具在平邑石膏矿5号大直径救援井中得到成功应用。

5)大直径潜孔锤。魁溪矿难救援采用美国Center Rock公司QL200S型大直径潜孔锤透巷;圣何塞矿难救援井分别采用Center Rock公司的CR120单体扩孔潜孔锤与ø711 mm、ø660 mm集束式潜孔锤完成钻进;平邑矿难救援采用ø610 mm大直径潜孔锤钻具组合完成基岩层段钻进[22]。大直径潜孔锤是大直径救援井高效钻进的关键。

吉林大学研制了ø660 mm和ø445 mm的贯通式空气潜孔锤,并依托桩基项目开展了反循环钻进试验,最高机械钻速达6 m/h[13];中煤科工集团西安研究院有限公司研制了ø850/311 mm、ø710/311 mm、ø580/311 mm系列集束式潜孔锤,分别在山西坪上煤业、河南古汉山煤矿、安徽任楼煤矿大直径井中开展现场应用研究[15],针对地层涌水导致背压过高进而影响潜孔锤正常工作难题,通过优化钻具组合,改进配气室结构,一定程度缓解了地层涌水对集束式潜孔锤工作状态的影响。

6)配套仪器。先导孔钻进中,需要采用随钻测量仪器配合螺杆进行精确定向。目前常用的随钻测量仪器为泥浆脉冲式无线随钻测量仪,由脉冲发生器、电磁阀、测量探管、电池筒及坐键短节组成,地面系统由压力传感器、地面机、司钻显示器等组成,优点在于技术成熟,价格相对较低;测量误差一般为:井斜角±0.1°,方位角±1°,工具面±1°。随着井深的增加,系统误差可能导致透巷困难。

为了实现“钻得准”,中煤科工集团西安研究院有限公司研制了高精度MWD探管,室内试验及现场RMRS旋转磁导向系统验证试验表明:测量误差显著降低,井斜角误差降低至±0.05°,方位角测量误差降低至±0.6°,工具面测量误差降低至±0.5°;将抗震型EM-MWD与空气钻井技术相结合,实现了高钻速和高频振动条件下实时监测钻孔轨迹的目标,保障了空气钻井的成孔质量和中靶精度[11,23]。

3 大直径救援井施工技术与装备展望

大直径救援井钻井技术与装备的发展方向在于继续以“钻得稳”“钻得快”“钻得准”为目标,不断创新施工工艺与技术装备,持续提高地面大直径救援通道构建效率。

1)多领域多工艺技术融合,优化施工工艺与装备。油气井钻井、桩孔工程、非开挖工程及矿建工程领域均开展不同类型大直径井施工,施工装备、工艺及技术侧重点各有不同,通过加强对不同领域相关优势技术的融合,提升大直径救援井施工装备与技术水平,提高大直径救援通道构建效率。

2)先进工艺、技术与装备的优化应用。集成随钻成像测井、随钻地层测试等先进技术与装备,变先导孔为先导勘查孔;应用自动垂钻技术,降低井眼造斜率,探索救援井更合理井身结构;依托“慧磁”等国产旋转磁导向系统,优化形成旋转磁引导技术,实现精准、安全透巷。

3)模块化、智能化钻探装备的开发与应用。吸收油气井、矿建井巷大直径、大功率钻井装备技术优势,发展模块化钻探装备,在保持高效动员、快速运输的前提下,实现模块化组装,大幅提升救援装备施工能力与多工艺适应性,加强钻杆传送、铁钻工及自动送钻装置的研究与应用,提高装备自动化、智能化水平;定制模块化装备,突破反循环等特殊工艺装备瓶颈。

4)区域适应性快速钻进技术研究与应用。我国幅员辽阔,地层千差万别,在救援井高效钻进通用技术与装备研究与应用的基础上,针对不同矿区地层条件,开展优快钻进适应性研究,为应急救援提供技术储备。

5)大直径救援井钻完井信息系统构建与不断完善。依托透明矿山建设进程,构建大直径救援井钻完井信息系统,实现施工工艺、装备、人员与矿区地层、矿井井巷形态、开拓方式等数据的优化匹配,为应急救援通道高效构建提供数据支撑。

4 结 语

国内外钻孔救援的多次成功实施,使钻孔救援成为矿山灾害应急救援的重要途径,初步形成了以车载钻机和空气潜孔锤钻进为代表的装备与技术体系,社会效益显著。但大直径救援井钻完井过程中仍面临井下事故多发、复杂地层应对能力差、大直径钻孔钻进效率低等问题,钻井技术与装备研究人员仍需以救援通道高效构建为目标,继续突破创新,提升钻井效率与施工安全性,为我国矿山灾害应急救援提供科技支撑。