660MW超超临界机组再热汽温620℃非均衡调整的实践与应用

徐阳阳,蔡 勇,冯仁海

(华电国际电力股份有限公司 十里泉发电厂,山东 枣庄 277103)

0 引言

目前,通过提高常规发电机组的蒸汽参数来提高效率是国际上燃煤发电技术的发展趋势之一。另外,超超临界机组的蒸汽参数愈高,热效率也随之提高[1]。华电国际十里泉发电厂于2017年投产的两台660MW超超临界机组,平均供电煤耗低至280g/kWh,该机组采用再热汽温620℃的设计,可进一步提高机组效率,降低煤耗,减少SO2、NOX、CO2排放量。

据了解,从国内已有的再热汽温设计为620℃的超(超)临界机组投入运行情况来看,少有机组能够长期达标。主要原因在于:大多数机组高温再热器管壁材料的使用极限温度与620℃相差较小。当汽温升至620℃时,管壁温度已接近极限温度甚至超温。因此,在运行调整等方面要进行深入的探索,从而完善再热汽温620℃技术。

为完成再热620℃攻关目标,力保机组投产、运行后,能够长期安全、高效保持该目标值下运行,十电成立由厂领导亲自挂帅的“620”攻关组织机构,全面领导、部署2×660MW机组再热汽温620℃实施工作。在充分做好前期各项功课的基础上,为了在运行过程中有效减少热偏差,降低因壁温超限对提高再热汽温的制约影响,十电大胆尝试,提出“非均衡”调整理念,即:

锅炉受热面在运行中,势必会存在一定的温度偏差(或水力偏差),根据所有管壁温度的区域分布,通过调整烟气温度与流量,人为制造偏差,使之与管壁温度偏差形成互补,减少壁温偏差,保证再热汽温在620℃工况下运行,且壁温不超温(小于644℃)[2]。

1 关于非均衡调整手段的探索与分析

并列管组中各管,由于各管子的结构尺寸、内部阻力系数和热负荷各不相同,因而每根管子中蒸汽的焓增△i也就不同,这种现象叫做热偏差。

对锅炉安全运行威胁最大的是那些焓增最大的管子,这些管子称为偏差管。偏差管中工质的焓增△ip与整个管组中工质的平均焓增△ipj之比称为热偏差系数φ[3]:

工质的焓增由管子外壁所受热负荷q、受热面积A和管内工质流量G决定,则管组平均焓增与偏差管焓增分别为:

则热偏差系数为:

式(4)中,ηq=qp/qpj——吸 热 不 均 匀 系 数;ηA=Ap/Apj——结构不均匀系数;ηG=Gp/Gpj——流量不均匀系数。

由此可见,热偏差来源于3个方面:热力不均匀、水力不均匀和结构不均匀[4]。为了更好地将“非均衡”调整理念应用到实际运行情况中,本课题从受热面结构布置、炉膛燃烧系统、风烟系统等方面深度剖析,探索影响再热汽温与再热器壁温的因素。

1.1 受热面布置与传热形式的分析

十里泉发电厂#8、#9锅炉过热器受热面主要包括:低温过热器、顶棚屏式过热器、高温过热器等,其中顶棚屏式过热器主要以辐射换热为主,布置在远离火焰中心的炉膛上部;高温过热器靠近水平烟道,布置在顶棚过热器与高温再热器之间,传热形式有辐射换热和对流换热。再热器系统分为两级布置:低温再热器位于后竖井烟道前烟道内,换热形式为对流换热,而高温再热器则位于高温过热器的后部,以对流换热为主[5]。

根据这种布置形式与各受热面的换热形式,可以发现烟气要先与高温过热器换热之后再与高温再热器对流换热,通过调整过热器的蒸汽参数,必将影响到其后的高温再热器的换热情况。

此外,低温再热器受热面积占比增加,高温再热器面积占比减少。在锅炉运行中,低温再热器受热面增加,可提高其焓增,使其尾部烟气挡板调温的灵敏度大大增强。通过调整尾部烟气挡板,可以降低高温再热蒸汽温度的偏差,为“非均衡”调整的应用提供重要调整手段。

1.2 再热器集箱结构及进汽方式的分析

十里泉发电厂660MW机组锅炉再热器采用集箱两端进汽,减少沿集箱长度方向的流量偏差,防止流量偏差的增加恶化再热器换热效果,减小了热偏差中的流量不均匀系数。改进再热器集箱结构及进汽方式优化前后对比如图1、图2所示。

1.3 探索影响炉膛燃烧情况的因素

炉膛燃烧情况是影响汽温与壁温的根本原因,如何从根本入手,解决热偏差与壁温超限的问题,减小吸热不均匀系数,降低热力偏差,是实现再热汽温620℃安全稳定运行的关键。

十里泉发电厂660MW超超临界机组采用旋流对冲燃烧方式,搭配直吹式制粉系统。因此,制粉系统的缩孔开度、磨煤机的运行方式以及风烟系统的调整,将直接影响到炉膛燃烧情况。

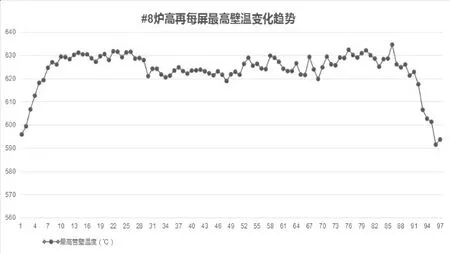

通过多次精细化调整燃烧器内外二次风挡板和主燃区上部的燃尽风挡板门开度,细化配风系统及一次风冷热态调平试验,发现二次风对于燃烧情况的影响非常明显。通过调整二次风挡板和燃尽风挡板,可以实现控制炉膛火焰中心的位置和烟气流量偏差,进而人为的制造烟气温度的偏差来弥补汽温的偏差(即所谓耦合或互补)。实现与再热汽温的相互耦合,均匀炉膛截面热负荷,建立满足机组实际需要的、新的耦合工况。为掌握改变后的影响结果,需要逐次对每屏再热器壁温最高值进行统计、整理,绘制出整个再热器系统壁温变化曲线图进行比较,正确分析掌握影响变化关系,直至炉膛烟温分布与汽温需求相匹配,实现受热面壁温的均匀分布。

图1 优化前的集箱结构及进汽方式Fig.1 Header structure and steam inlet mode before optimization

图2 优化后的集箱结构及进汽方式Fig.2 Optimized header structure and steam inlet mode

图3 调整前高温再热器壁温变化趋势图Fig.3 Variation Trend of high temperature reheater wall temperature before adjustment

图4 调整后高温再热器壁温变化趋势图Fig.4 Variation Trend of high temperature reheater wall temperature after adjustment

为配合上述调整过程中取得最佳效果,同时严格标定磨煤机入口风量,优化磨煤机液压加载力与磨煤机给煤量的关系,合理调整制粉系统缩孔开度,深度调整磨煤机的煤粉细度,使磨煤机煤粉细度在设计范围内。对各层前后墙的二次风挡板开度进行差异化调整,达到优化不同区域燃烧,满足汽温、壁温的实际需求,固化调整后的配风模式。调整前后高温再热器壁温变化趋势图如图3、图4所示。

1.4 增加贴壁风与壁温测点

为可靠防止主燃烧区的水冷壁高温腐蚀,在充分吸取同类型机组高温腐蚀教训的基础上,优化设计方案,在两侧墙增加贴壁风,运行效果明显。

首次为高温再热器单管全部安装壁温测点(共960点),便于实际运行中操作人员全方位地跟踪、分析机组再热器壁温的变化趋势,及时采取调整措施。

2 “非均衡”调整理论的实践与应用

机组投产后,结构不均匀系数ηA无法再作调整,而运行过程中必然会存在水力偏差ηG(或温度偏差)。这就需要通过多种调整手段,人为制造烟气偏差(即吸热不均匀系数ηq)以达到和水力偏差耦合互补,从而减小热偏差系数φ。

在充分分析与探索影响再热汽温与再热器壁温的因素后,并通过多次实际操作逐渐摸索,总结出多种有效的调整手段,“非均衡”调整理论的实际应用得以实现。

2.1 给水、煤水比的宏观调整

通过调整给水、煤水比,可以在宏观上调控整个系统的汽温水平。增加给水时,过热器的蒸汽温度会慢慢下降,经过后的烟气温度由于换热量增加而降低,在通过高温再热器时,换热效果明显减弱,从而达到控制再热汽温超温与再热器壁温超限的情况。提高煤水比则对提高整体汽温有着明显效果,煤量增加后,燃烧效果也会增强,换热量大大增加,从而提高再热蒸汽温度。在调整给水量与煤水比的过程中,要注意的是:由于给水量与煤水比的调整有一定的反应延迟,所以要根据各项参数提前预判,超前进行调整。

通过调整给水量和煤水比,还可有效减轻启停制粉系统时对汽温和壁温的影响,减少减温水的使用量,降低了管道内壁氧化皮形成的概率。特别是在停运一套制粉系统的过程中,由于直吹式制粉系统的特点,在给煤机停运之后,磨煤机停运之前,磨煤机残存的煤粉仍然送入炉膛燃烧,而这部分煤量不计入总燃料量,势必会造成煤水比失调,汽温与壁温突升。针对这一情况,要严格监视水冷壁出口温度、过热度与壁温,提前增加给水偏置和降低过热度偏置,使煤量、水量重新配比至合适范围,降低经过高温再热器的烟气温度,在磨煤机停运后,根据实际汽温情况收回给水偏置和过热度偏置,微调至稳定状态。

在减少给水量和增加煤水比时,要注意各处壁温的变化,避免因提高再热汽温而造成水冷壁壁温和过热器壁温超温;在增加给水量和降低煤水比时,要注意过热度变化,保持合适的且较为稳定的过热度,不可一味地增加给水量,造成过热度过低,过热器发生见水现象。

2.2 燃尽风的“非均衡”调整

在传统的对冲炉燃尽风调风器设计中,通常采用旋流+直流的结构,而该机组采用的新型水平摆动直流燃尽风,一方面燃尽风的直流风穿透力强,可以达到预期区域;另一方面是燃尽风的直流风采用了“摆动”的结构,炉膛宽度方向氧量调节手段多样,覆盖燃尽区域面积广泛,可以达到高效燃烧和控制低NOX的目的。

利用两层燃尽风的扰动混合作用和最上层燃尽风可水平摆动功能,可实现对烟气侧热偏差的有效调整,减少烟气流动产生的流动偏差及烟温偏差。即:

当A侧再热汽温或壁温偏高、B侧再热汽温与壁温不足时,通过开大B侧燃尽风挡板开度和关小A侧燃尽风挡板开度,使B侧燃烧区上移,增加B侧的烟气流量,减小A侧的烟气流量,从而达到削弱A侧换热,增强B侧换热的效果,弥补B侧再热汽温的不足。当B侧再热汽温或壁温偏高、A侧再热汽温与壁温不足时,调整相反。

若两侧汽温及壁温都高或者都偏低时,也可通过同时关小或开大燃尽风挡板开度,调整火焰中心下移或者上移,以满足调整需要。调整燃尽风挡板时,要注意监视总风量、氧量与NOX含量,使之在正常范围内运行。

2.3 “非均衡”调整二次风挡板与烟气挡板

在设计优化过程中,十电提高低温再热器受热面占比,增强了尾部烟气挡板调温的灵敏度,在低温再热器出口与高温再热器进口之间设置一次左右交叉,增加混合,减少温度偏差如图5所示。

当B侧再热汽温高与同侧高温再热器壁温高时,通过减小A侧再热器烟气挡板开度和增加过热器烟气挡板开度的方法,减少A侧低温再热器的换热量,降低A侧低温再热器出口汽温(即B侧高温再热器入口汽温),控制B侧高温再热器温升来降低高温再热蒸汽温度的偏差;当A侧再热汽温高与同侧高温再热器壁温高时,调整相反。

在实际运行中,往往会出现再热汽温低而同侧高温再热器壁温却很高的极端现象。针对这一情况,通过差异化调整二次风挡板与烟气挡板,来回开关挡板开度,加强对风力场的扰动,建立新的热力场,制造合适的烟气偏差,直至实现汽温、壁温与烟气温度分布的耦合互补,确保再热汽温、壁温综合调控目标的实现。

为了尾部烟气量排烟顺畅,对于尾部烟气挡板的调整规定:过热器烟气挡板与再热器烟气挡板开度相加不可低于120%。对于二次风挡板的调整不仅要注意风煤比,还要加强送风机、氧量和NOX含量的监视,防止因调整汽温而出现其他问题。

图5 低温再热器出口与高温再热器进口之间交叉汇合Fig.5 Intersection between outlet of low temperature reheater and inlet of high temperature reheater

图6 该机组在640MW~660MW升负荷时,高温再热器出口汽温、壁温最大值变化趋势图Fig.6 Variation Trend of maximum steam temperature and wall temperature at the outlet of high temperature reheater of the unit at 640 MW~660 MW load increase

图7 该机组在490MW~460MW降负荷时,高温再热器出口汽温、壁温最大值变化趋势图Fig.7 Variation Trend of maximum value of steam temperature and wall temperature at outlet of high temperature reheater during load reduction of 490mw~460mw unit

2.4 优化磨煤机运行方式

在一次风调平的基础上,通过调整磨煤机缩孔开度,来改变锅炉炉膛燃烧剧烈区域附近的煤粉量。在运行方式调整上,力求保持前后墙燃烧器的对吹燃烧方式,避免出现严重的“L”型分布模式,防止增大烟温偏差,而引起局部受热面壁温超温,限制再热汽温的提高。

优化磨煤机出力分配,保持最佳炉膛燃烧工况。结合高、低再热器受热面在炉膛中的布置位置和主要的换热方式,为确保煤粉稳定燃烧和锅炉安全运行,优化磨煤机出力偏差。通过“非均衡”调整各层磨煤机分离器转速,如适当增加A、F层磨煤机(底层)出力,适当减少C、D层磨煤机(上层)出力,降低煤粉细度等有效运行调整措施,达到优化锅炉煤粉燃烧,降低炉膛出口烟温和控制尾部烟温偏差的目的。

2.5 再热器减温水的辅助调整

低温再热器至高温再热器管段上设有微调喷水,两侧减温管路分别用单独的调节阀调节左右两侧管路上的喷水量,可直接有效消除左右侧汽温偏差。但再热器减温水的大量使用会增加管道内壁氧化皮的形成,再热器减温水一般作为事故减温水,辅助调整汽温与壁温。

图8 该机组再热汽温为620℃工况下,每屏壁温最大值变化趋势图Fig.8 Variation trend of maximum wall temperature of each panel under the condition of reheated steam temperature of 620 ℃

3 实施效果与推广前景

3.1 “非均衡”调整应用的成效

通过再热汽温620℃“非均衡”调整的研究与创新性应用,保证了该机组实现再热汽温620℃,同时保证再热器管壁的安全运行。

在2017年至2020年期间,机组可以在50%~100%负荷段,再热汽温小时均值均能保持在618℃以上,同时保证再热器管壁温度不超温如图6~图8所示。

3.2 经济效益

由于成功采用了620℃再热汽温技术,相比于600℃技术的机组,再热汽温升高20℃,影响发电标准煤耗降低约1.6g/kWh。按照单台机组年发电量400000万kWh,十电两台机组每年节约标准煤[1.6g/kWh×(400000×10000 kWh)×2]/1000/1000=12800 t,标 煤 单 价 按 照900元/吨计算,十电两台660 MW机组每年可节省燃料费用12800×900=1152万元。

3.3 社会和环境效益

通过以上运行调整手段的应用与实践,大大减少热偏差及管壁超温现象,实现了再热汽温620℃的长期运行,提高机组效率,降低煤耗。按照每燃烧一吨标准煤产生CO2620kg、SO28.5kg、NOX7.4kg的标准,可实现减少SO2排放108.8t、NOX排放94.7t、CO2排放约33536t,具有良好的社会和环境效益。

3.4 推广应用前景

该研究中采用了大量的非均衡调整手段来控制再热器的屏间热偏差,这些方法可以广泛推广至国内类似超临界机组甚至亚临界机组。该调整手段的实践,大大降低了受热面热偏差,可以有效避免锅炉管壁超温爆管现象,减少受热面氧化皮的产生与脱落,对保证锅炉安全经济运行有不可忽视的作用,在锅炉运行调整方面具有广泛的推广应用价值。

4 结束语

通过对非均衡调整理念的深入研究,使之切实应用与实践,实现了机组再热汽温620℃工况下长期安全稳定运行,为同类型机组建设和优化起到了较好的示范作用。