某9000KW救助拖轮主机故障实例浅析

刘庆明 交通运输部南海救助局

1.故障现象

该船舶前期出现主机启动后转速直接冲到650转/分后再慢慢回到怠速模式 (550转/分),在怠速时转速波动比较大,大概在550±20转/分范围波动,难以维持稳定。当按下合排按钮带上螺旋桨时,主机转速波动特别大,有时候甚至降到接近200转,导致齿轮箱滑油压力低停车。把齿轮箱滑油压力开关调节到适当动作值,试验启动主机,当转速下降到一定值后又慢慢回升到怠速转速,转速波动很大。故障发展到后期偶尔出现启动主机后转速一直上升,直至超速停机。当转到由机旁直接机械控制转速,慢慢调整调速器缓慢加速,当转速超过700转/分后转速就不受控制,转速就一直上升直至超速停车。

2.故障原因分析与排查

2.1 转速传感器排查

该主机转速控制由主控模块MCM直接控制,由两个脉冲式转速传感器ST196P,ST196S检测并反馈主机转速到MCM模块,两个传感器一个主用、一个备用。ST196P主用传感器接在主控模块MCM的X23-2、X23-3端子上,ST196S备用传感器接在主控模块MCM的X 22-2、X22-3端子上。检查步骤如下:

(1)对传感器探头清洁,并按照说明书重新调整探测间距(2-2.5mm),检查传感器接线及屏蔽线,并无异常。

(2)测量转速传感器脉冲信号,在550 转/分时测得交流电压1.496 V,750 转/分时交流电压1.682V,属于正常范围。

(3)为了进一步排查传感器故障,用两个新的转速传感器替换原来传感器,并按要求调整传感器检测端与飞轮间距、做好屏蔽。重新启动主机,转速波动问题没有明显改善,因此排除传感器问题。

2.2 转速控制模块排查

该主机转速控制集成在MCM模块中,主控模块输出相应比例电流到调速器执行机构,输出电流与主机负荷成反比关系。如图1所示,MCM模块通过X42-3、X42-4两个端子输出控制电流到调速器执行机构CV161,而调速器执行机构里面的另外两根线为安全模块ESM通过X4-44、X4-45输出停车信号到执行机构里面的停车电磁阀CV152。如果是主控模块故障,也可能导致转速波动或不受控制,为了验证是否为主控模块故障,进行如下检查:

图1 MCM模块接线图(部分)

(1)检查电压模块,状态指示正常,测量系统电压DC24.8V,测量主控模块电压为DC24.7 V,系统供电正常;接地连接正常,且对地绝缘良好。

(2)检查主控模块到执行机构之间的接线及屏蔽线,主机控制箱到执行机构之间为插针试接头,对接头进行清洁,检查并无异常。

(3)在主机运行状态下测量主控模块输出到执行机构线圈的电压与电流值与负荷对应关系如表1,由于这部主机运行状态不是很稳定,加之海面风浪的影响,此值又是一个动态变化值,所以测量存在一定偏差,这些测量值仅仅作为判断控制模块功能的参考值。从表中可以看出电流还是随负荷变化而变化,由此判断控制模块故障可能性不大。

表1 MCM输出到执行机构线圈电压、电流与负荷对应表

2.3 调速器执行机构排查

2.3.1 调速器执行机构工作原理

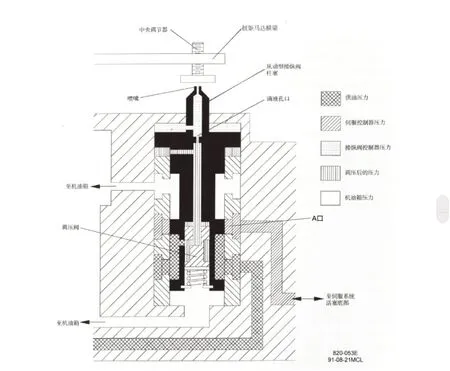

该主机采用W O O D W A R D PGA-EG调速器执行机构,其原理如图2所示。

左边虚线框部分为电子调速执行机构,它把电信号转换为液压信号,其实质就是一个液压放大器。其具体内部图如图3所示。供油泵压力油到操纵阀内部,通过调压阀调节受控压力后流向控制区底部,并通过滴液孔流向相同控制区的有较大面积的顶部,部分通过喷嘴喷向扭矩马达横梁底部,扭矩马达横梁和喷嘴之间的间隙可以通过中央调节器调节。扭矩马达横梁在图2中水平调节弹簧力、电磁线圈力、复位弹簧力的作用下保持平衡。

当主机负荷增加,转速下降,MCM主控模块通过内部控制程序计算后输出到伺服线圈电流变小,导致电磁力矩变小,扭矩电机横梁与操作阀喷嘴之间间隙增大,喷嘴开度变大,操作阀柱塞上部压力油从喷嘴喷出,由于滴液孔口的节流作用,下部液压油推动操纵阀柱塞向上运动,从而至伺服系统活塞底部的A口与系统压力油相通,系统压力油通过该口流向动力活塞底部,推动动力活塞向上运动。伺服系统输出端口推动主机油门杆加大供油量,同时动力活塞带动复位杆运动,复位杆通过复位弹簧产生一个向下的力施加于扭矩马达横梁,推动扭矩电机横梁向下运动。扭矩电机横梁最终在新的线圈电磁力,水平调节弹簧力,复位弹簧力的作用下达到平衡,主机在新的供油量运行,使主机在设定转速范围内平稳运行。

反之,当主机负荷减小,转速增加,MCM主控模块输出到伺服线圈电流变大,电磁力矩变大,扭矩电机横梁向下运动,喷嘴开度变小,操作阀柱塞上部液体压力增加,柱塞向下运动,至伺服系统活塞底部的A口与至机油箱口相通,动力活塞底部油压泄压,动力活塞向下运动。伺服系统输出端口推动油门杆减小供油量,同时动力活塞带动复位杆运动,复位杆通过复位弹簧产生一个向上的力施加于扭矩马达横梁。力矩电机横梁最终在新的线圈电磁力,水平调节弹簧力,复位弹簧力的作用下达到平衡,主机在新的供油量运行,维持主机在设定转速范围运行。

由于系统负荷时刻都在变化,上述正反向调节过程也是一个动态调节过程。

图2右边矩形框内为机械式调速部分,其工作原理是:它通过速度设定旋钮调节力矩弹簧力,顺时针增大设定转速,逆时针减小设定转速。当速度在设定转速下运行时,滑块把进油口封闭。当主机负荷增加时转速下降,球头飞重张力减小,滑块下移,进油口打开,系统压力油进入阻尼活塞左侧,推动阻尼活塞向右运动,导致动力活塞底部压力上升,推动油门杆上升,加大进油量,直到达到设定转速时滑块重新把进油口关闭。反之,当主机负荷减小时转速上升,球头飞重张力增大,滑块上移,进油口与油箱相通,阻尼活塞左侧压力泄放,导致阻尼活塞向左运动,则动力活塞底部压力下降,在弹簧力的作用下推动油门杆下降,减少进油量,直到达到设定转速时滑块重新把进油口关闭。

图2 PGA-EG内部原理图

2.3.2 调速器执行机构故障排查

第一,检查调速器执行机构液压系统油位正常,油质良好。执行器与油门连杆动作灵活、无卡组,且连接紧固、无松动。

第二,拆开凸轮轴端盖,检查执行器与凸轮轴之间驱动齿轮啮合紧密,无松动与抱死。

图3 操纵阀和压力调节器截面图

第三,测量执行器线圈电阻为26Ω,线圈正常。

第四,断开主控模块与执行机构的连接线,机械调速部分也不能稳定转速,且当转速调节到700转/分后转速一直往上无法控制,判断可能是执行机构液压系统故障。

3.故障排除

由于执行机构内部精密,且拆卸过后要经过试验台反复测试后方装复使用,需专业的修理人员修理,所以该轮用以前厂家修复的同类型调速器执行机构更换有故障执行器,并加注油位至正常后启动主机测试,主机功能恢复正常,之前故障消失。

4.结语

现代柴油机绝大部分是采用电子调速器调速,且电子调速器大多集成在中控模块里面,通过程序实现控制。由于该控制模块采用封装式设计,不但满足柴油机现场高温、震动条件要求,而且寿命比以前专用调速模块长,维护保养也比较简单方便。缺点是出现故障必须要专业人员修理或者直接更换模块。因此,日常的维护管理主要集中在与控制模块连接的外围设备上:

按维护保养要求定期检查电压电压、接地与屏蔽线路、电路对地绝缘电阻情况、电路紧固情况。并注意周围环境,温度过高或太潮湿时要采取措施。

由于转速传感器周围油气及粉尘多,要定期清洁探头,注意探头与飞轮之间间距是否过大。

日常巡查时注意主机控制箱状态指示灯是否异常。

对执行机构定期检查连接杆是否活络,液压油油质是否正常,定期更换液压油。