倾斜特厚煤层工作面初次放顶方案设计

聂天文,韩金博

(1.陕西小保当矿业有限公司,陕西 神木 719302;2.中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

近年来,随着对西部煤田的大力开发与大型矿井的现代化建设,倾斜特厚煤层的综放开采愈来愈成为焦点,高强度开采的同时也伴随着系列尖锐问题(如回采率低、瓦斯超限、粉尘超标等)的显现以及安全生产隐患。

为解决新疆地区倾斜特厚煤层的开采技术难题,国内许多专家、学者开展了相关研究。王家臣[1]提出放顶煤技术研究应与顶煤破坏、落放机制,覆岩运移规律研究等相结合,可对实际生产具有重要指导意义。刘文郁[2]针对急倾斜厚煤层实况,应用水平分段综放工艺,同时提出了合理的综放支架选型。王宁波等[3]基于钻孔围岩应力监测等手段,发现了钻孔内岩层破坏程度以及离层、纵向裂隙的分布特点,揭示了其巷道围岩破坏的分区性显现规律。郭超[4]分析了影响厚煤层放顶煤开采过程中顶煤冒放性的主导影响因素,并建立其评价模型,进行实际工程应用的效果评价。孙利辉等[5]通过建立不同综放条件下的物理模型,发现煤炭回收率与煤层倾角大小呈反比例关系。程卫民等[6]为研究急倾斜特厚煤层采用水平分段放顶煤开采时围岩运移规律,采用相似材料正交试验的方法发现不同埋深阶段的开采下,岩层铰接结构不同,垮落效果差异大。刘俊峰等[7]通过对急倾斜特厚煤层开采技术的研究,确定了放顶煤支架选型的计算依据,并从实例中予以证明其可靠性,同时探究放顶煤回采过程中支架之间抗冲击性的力学机制。曾庆良等[8]应用Abaqus软件模拟了放顶煤开采过程中颗粒流冲击放顶煤支架不同部位的应力变化规律,发现了其顶梁与掩护梁的连接部位应力集中明显,研究结果对于进一步的放煤冲击动力研究提供基础。李庆元等[9]针对传统放顶煤技术回收率低、含矸量多的问题,提出智能化放顶煤控制策略,该策略能有效减少放顶煤过程中出现的混矸、夹矸现象。赵景礼等[10]采用理论计算与数值分析的手段,探究不同层位巷道布置条件下顶煤回收率变化,发现该条件下工作面支承压力对夹矸破坏程度大,表明顶煤冒放性好。李建民等[11]针对国内复杂煤层综放开采的现状,介绍了大倾角、近水平特厚煤层不同放顶煤回采的特征。张锦旺等[12]针对放顶煤开采技术模拟试验台的缺点,研发了仰斜综放散体煤的试验台,揭示了放顶煤与煤-岩分界的特征。

综上所述,以上学者的研究成果多以特定工程背景下放顶煤技术的创新、改进以及试验方法的研究与修正为目的,而针对坚硬顶板条件下的放顶煤方案设计并不多。文中特针对新疆宽沟煤矿B2煤层I010203工作面顶板坚硬、放煤率低的问题,采用工作面切眼后帮拉槽爆破手段,有效弱化了顶板,改变了坚硬顶板的受力结构,最后通过对爆破参数的不断优化以及对施工工艺的确定,实现了顶煤高效率的回采,该结果可为实现类似矿井的安全、高效回采提供重要的现实依据。

1 工程背景

1.1 工作面概况

I010203工作面位于一采区西翼,即轨道上山西侧B2煤层中,其平均标高为+1 327 m,采区走向长度为1.6 km,倾向长度为0.2 km,采区主采煤层为B42-B0共6层,文中仅对B2煤层的I010203工作面开展方案设计。I010203工作面倾斜长度192 m,可采走向长度1 469 m,工作面平均厚度9.5 m,属特厚煤层,根据《宽沟煤矿B2煤层综放开采可行性研究报告》中P102得出“B2煤层适合采用综放开采”的结论。故设计采高3.2 m,放煤厚度6.3 m,煤层倾角平均为14°,煤层视密度为1.32 t/m3。地层柱状分布如图1所示。

图1 (煤)岩层柱状分布Fig.1 (coal)strata histogram

1.2 工作面冒放性分析

工作面顶煤冒放性与煤层赋存深度、平均厚度、夹矸量和上覆顶板岩性、块度以及集中应力分布等密切相关。根据掌握的相关资料,针对B2煤层的冒放性进行定性分析。

煤层强度:I010203综采放顶煤工作面顶煤强度和垮落角来看,垮落角较小,单从垮落角或煤层抗压强度分析可知I010203综采放顶煤工作面顶煤防冒性一般。

煤层赋存深度:I010203综采放顶煤工作面顶煤平均单轴抗压强度平均值为Rc=23.4 MPa,放顶煤开采要求埋深为404 m,而I010203综采放顶煤工作面平均埋深450 m,因此,I010203采放顶煤工作面煤层埋深满足放顶煤的要求。

煤体的完整性:I010203综采放顶煤工作面顶煤裂隙较为发育,层理明显,对于顶煤冒落较有利。

煤层结构:I010203综采面顶煤结构简单,不含夹矸,煤层稳定性好,顶煤冒放性好。

B2煤层直接顶的岩性与厚度:煤层直接顶岩性主要为泥岩类,局部为中粗砂岩和细砂岩。因此,基于泥岩类的岩性条件下,直接顶的冒放性较好。

开采工艺参数:I010203综采放顶煤工作面煤层平均厚度9.5 m,在割煤高度3.2 m的情况下,I010203工作面采放比为1∶1.97,对于顶煤的冒放性比较有利。

综上所述,I010203工作面的顶煤冒放性良好。

2 工作面巷道支护工艺

2.1 开切巷支护设计

I010203工作面开切巷9.2 m×3.5 m(宽×高),断面积为32.2 m2。采用锚网索+钢带+单体液压支柱的支护方式,锚杆规格为φ22 mm×2 500 mm,顶锚杆间排距为800 mm×1 000 mm;帮锚杆和树脂锚杆间排距为1 000 mm×1 000 mm;锚索规格φ18.9 mm×12 000 mm,间排距为2 300 mm×2 400 mm;锚网为4#冷拔丝网;钢带为φ12 mm的圆钢加工;单体液压支柱型号为DW-40,间距为1 200 mm,开切巷支护参数,如图2所示。

图2 I010203工作面开切巷支护参数Fig.2 Support parameters of open-off cut in No.I010203 working face

2.2 工作面运输巷支护设计

I010203工作面运输巷道长1 469 m,巷道布置在+1 343 m~1 346 m,方位角291°,该巷道主要用于运煤、运料及进风,巷道断面为拱形,掘进宽度为4 200 mm,巷道断面中心掘进高度2 800 mm。

巷道采用锚杆+锚网+锚索+钢带的联合支护方式。锚固剂型号为CK2350型;锚杆规格为φ18 mm×2 500 mm,锚杆间排距为800 mm×800 mm,每根锚杆使用2支锚固剂;锚索规格为φ18.9 mm×10 500 mm,锚索间排距为2 400 mm×3 000 mm,每根锚索使用3支锚固剂;锚网为4号冷拔丝网,锚网宽度为1 000 mm;钢带为φ12 mm的圆钢加工,运输巷支护如图3所示。

图3 I010203工作面运输巷支护参数 Fig.3 Support parameter of auxiliary transportation roadway in No.I010203 working face

2.3 工作面回风巷支护设计

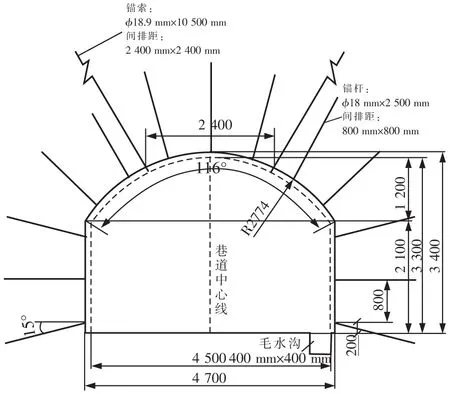

I010203工作面回风巷道长1 713 m,巷道布置在+1 365~+1 375 m,方位角291°,巷道承担回风任务;巷道断面为拱形,掘进宽度为4 700 mm,巷道断面中心掘进高度3 400 mm。

巷道采用锚网索+钢带的支护方式:锚固剂型号为CK2350型;锚杆规格为φ18 mm×2 500 mm,锚杆间排距为800 mm×800 mm,每根锚杆使用2支锚固剂;锚索规格为φ18.9 mm×10 500 mm,锚索间排距为2 400 mm×2 400 mm,每根锚索使用3支锚固剂;锚网为4#冷拔丝网,锚网宽度为1 000 mm;钢带为φ12 mm的圆钢加工,如图4所示。

图4 I010203工作面回风巷支护参数Fig.4 Support parameter of return roadway in No.I010203 working face

3 工作面初次放顶方案设计

3.1 生产工艺

为提高工作面顶煤的冒放性,I010203工作面生产工艺流程分为2部分,即采煤工艺流程和顶部落煤工艺流程,2部分平行作业互不影响,可保证综放工作面安全、高效生产。工作面采用“二刀一放”的循环方式,每循环进度为1.6 m,其主要工艺流程为:生产检修→割煤→移架→推前溜→拉后溜。顶部落煤工艺流程为:编制方案及安全技术措施→施工预爆破孔→装药→封孔→爆破。

3.2 初采期间顶板爆破力学结构

如图5所示,如果放顶煤工作面顶板承受一定极限的应力才破断,此时若不削弱顶板块度与强度,顶板结构则可等效为“固支梁”,不易破裂。若在切眼处进行弱化处理后,顶板结构等效转为“悬壁梁”,此时顶板容易破断。

图5 顶板弱化破断示意Fig.5 Schematic diagram of roof weakening and breaking

3.3 顶板破坏高度

I010203开切巷处煤层厚度为Hc=11.5 m,假设岩层冒高为Hx,碎胀系数ξ=1.35,若岩层垮落高度与充填空间平衡,如下公式成立

Hx·ξ=HC+Hx

(1)

计算可得,Hx=11.5/(1.35-1)=32.8 m。

因此,确定I010203工作面顶板需弱化煤层上覆32 m的岩层高度,根据矿压防治经验及数据验证确定顶板弱化高度为32 m。

3.4 爆破参数

爆破参数包括炮孔孔径、间距、倾角、深度、钻孔与爆破超前工作面距离等。

3.4.1 炮孔直径

深孔爆破弱化顶板技术,一般炮孔直径在70~100 mm。若直径小,无法高效装药且效果不佳,若炮孔直径过大,不易封孔且无理想效果。基于以往爆破经验,故炮孔直径选取φ94 mm。

3.4.2 炮孔间距

起爆成功后,以起爆中心向外可明显划分3个区域,分别是碎裂区、压塑区、孔隙区。鉴于爆破在不耦合装药条件下,按冲击波大小确定压塑区的范围。起爆时的垂直孔壁冲击压力Pγ为

(2)

式中,D为炸药爆速,爆速≥2.8×103m/s,实际取D=4 400 m/s;ρe为炸药密度,ρe=1.27×103kg/m3;dc为炸药直径,φ80 mm;db为炮孔直径,φ94 mm;n为应力速增倍数,n=8~12,取12。故计算可得Pγ=26 713 MPa。

(3)

式中,岩石的泊松比0.2,抗拉强度7.48 MPa,3号乳化炸药密度1.27 g/cm3,衰减指数a=1.5。说明在炮眼直径为φ94 mm,药卷直径为φ80 mm的情况下压塑区半径为3 477 mm,直径为6 954 mm。依据计算结果,组内炮眼间距可取7 000~7 500 mm。

基于已知炸药性能参数等,计算压塑区直径约为7 000 mm。因此,为初次放顶技术可靠与安全,孔间距取7 000 mm。

3.5 工作面初次放顶施工方案确定

3.5.1 炮孔布置

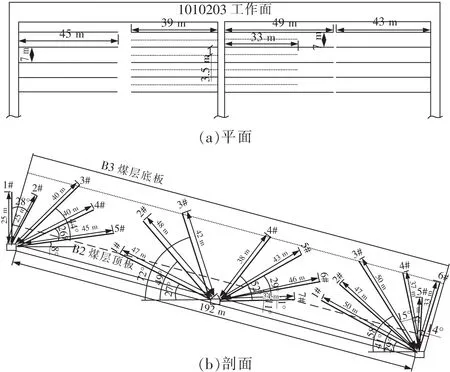

工作面倾斜长度192 m,根据I010201工作面和I010202工作面开采经验,I010203工作面初放步距暂定35 m(不含开切巷宽度),在此区域内采用施工超前预裂的方式处理顶板。炮孔布置如图6所示。

图6 I010203综采放顶煤工作面炮孔布置Fig.6 Blast borehole layout of No.I010203 fully mechanized caving face

3.5.2 炮孔施工参数

针对I010203工作面初次放顶孔一排共布置11个初放孔,炮孔施工参数见表1。

表1 I010203工作面初次切顶炮孔参数Table 1 Blast borehole parameters of working face first roof cutting

3.5.3 施工工序

待工作面2条巷道形成后,分别在2条巷道内施工初次放顶孔(图6),工作面两巷道施工顶板爆破孔及端头切顶孔,初次放顶35 m区域每7 m施工一组端头切顶孔及顶板爆破孔,炮眼采用ZDY-1900型全液压坑道钻机及配套钻杆进行施工,钻头为φ94 mm合金钢钻头。待工作面2条巷道内初次放顶35 m范围内钻孔全部施工完毕后,对施工的钻孔进行装药爆破。

3.5.4 爆破工序

炮孔施工完毕→装药→封孔→爆破。采用反向装药,每孔使用两节引药(三级乳化炸药),四发雷管,采用人工操作;封孔材料为黄土、水泥药卷;同排首先起爆辅运巷切顶孔、顶板爆破孔,然后回风巷切顶孔及顶板爆破孔,初次放顶爆破时,2条巷道内不得有人员作业,工作面所有人员撤离至+1 255 m水平井底车场。

4 结论

(1)基于I010203工作面的实际情况,从煤层强度、赋存深度、煤层完整性、煤层结构、B2煤层直接顶的岩性与厚度、开采工艺参数6个方面对顶煤冒放性进行了分析,综合得出其冒放性较好。

(2)揭示了I010203切巷处拉槽弱化顶板后岩层关键层结构由“固支梁”转为“悬臂梁”的力学机制。同时,通过理论计算公式,确定了顶板可处理的有效高度。

(3)通过确定顶板爆破参数与初次切顶炮孔参数,在I010203工作面初放步距的35 m区域内采用施工超前预裂的方式处理顶板,并给出了施工工序和爆破工序。该实施方案在宽沟煤矿I010203工作面已开展试验,其放煤效果良好。