近距离煤层内错式综放开采煤自燃防控技术

王 喆,王新堂,姬乃启,马 德,张 勋,杨 建

(1.西安天河矿业科技有限责任公司,陕西 西安 710054;2.陕煤铜川矿业有限公司下石节煤矿,陕西 铜川 727101;3.西安科技大学安全科学与工程学院,陕西 西安 710054;4.陕西正通煤业有限责任公司,陕西 咸阳 713600)

0 引言

煤炭自燃是煤在一定环境中与氧气发生反应产生自燃现象的过程,而煤自燃灾害的防治是从形成煤自燃的条件分析,阻止或者抑制煤自然发火的进程[1-3]。

在近距离煤层群开采时,煤层间距小,下层开采时顶板易产生裂隙,从而形成层间漏风,使本来就松散的煤体增加了供氧条件,且与一般单煤层开采的漏风规律完全不同,煤自燃危险性也更高,预测预报工作更加困难[4-9]。据之前近距离煤层群开采研究,下煤层开采时巷道布置多采用内错式及平行式(垂直式)布置。从防治煤自燃灾害的角度分析采取的防治思路和方法并无明显的区别,而是平行式布置方式可能会导致下煤层采空区的遗煤量增多,从而采空区煤自燃的危险性增大,防灭火投入增加,经济成本较大,而内错式布置方式相对而言,遗煤量较少,采空区煤自燃危险性较小,有利于火灾防治,投入成本较低。

为此,将对下石节煤矿近距离煤层群开采煤自燃情况进行分析,目前矿井222工作面开采4-2煤层,浅部距220工作面运顺约75 m,垂直上方3-2(4-1)煤层2301工作面采空区,间距3.7~38.4 m,平均21.76 m。深部为4-2煤层未准备区,3-2(4-1)煤层2302工作面采空区。正在回采的4-2煤层为Ⅰ类易自燃煤层。在222工作面开采前,结合矿井实际情况,考虑采空区遗煤带来的煤自燃风险,采取工作面设计内错式布置方式。

1 内错式布置工作面自燃危险性分析

根据煤自然发火的原因、条件和过程,结合下石节煤矿4-2煤层开采的实际情况,对下石节4-2煤层工作面自然发火环境分析如图1所示。

图1 煤自然发火原因及过程示意Fig.1 Causes and process of coal spontaneous combustion

1.1 4-2煤层以及3-2煤层自燃倾向性高

4-2煤层为易自燃煤层,实际最短自然发火期为28 d,3-2煤层也为易自燃煤层,煤层间距较小,且已经开采多个工作面形成多个采空区,遗煤已经初次氧化,遗煤二次氧化过程中自燃周期会变短,危险性增大。

1.2 工作面采空区“两道两线”顶板冒落不充分

3-2煤层与4-2煤层间距小,且3-2煤层形成多个采空区,2个煤层间形成多个漏风通道,4-2煤层工作面采空区周边受煤柱承压作用影响,一般情况下顶板冒落不充分,容易形成“O形圈”,导致采空区漏风通畅,供氧充分。

1.3 工作面采空区“两道”遗煤较多、漏风供氧充分

4-2煤层平均厚度较大,放顶煤开采方式受顶板垮落等因素影响采空区中部遗煤较多。开切眼开采前期一般不采用放顶煤,且两侧顺槽顶板遗煤量大,氧化时间长,进入采空区后,顶板不易垮落,蓄热环境好,增加了煤自燃概率[10-12]。

1.4 工作面煤层开采时三角丢煤区域

工作面刮板输送机机头位置需要抬高进入皮带输送机,这中间会形成三角丢煤区域,该区域伴随工作面的开采长期存在,伴生于工作面生产整个过程,一旦三角丢煤进入采空区,就会留下煤自燃的隐患,因此需要对该区域进行处理。

2 内错式布置工作面煤自燃监测

根据前期西安科技大学煤自然发火测试实验和程序升温实验确定的煤自燃分级预警指标和防治体系建立的预报预测指标,对回采工作面、密闭墙以及采空区深部的气体及温度数据及时采集分析,判断煤自燃程度,主动采取防治措施。采用人工检测、束管监测、安全监测监控等手段对工作面、采空区以及密闭等易发生自然发火关键位置进行监测,以便于准确、及时地对煤层自燃火灾进行早期预测预报。

2.1 人工检测

人工气体检测主要采用便携式气体检定管、光学瓦检器、四合一检测仪等可随身携带的仪器检测O2、CO、CH4、CO2等气体,由人工到布置测点直接进行检测,依据气体数据,判断是否有发火趋势。该法适用点广、操作简便,但也同时存在工作量大,不能实时反映检测点气体,人员可靠性较差。人工检测主要是对3-2煤层采空区密闭和4-2煤层采空区密闭,以及容易出现自燃隐患的位置进行人工取样分析的方式。

2.2 束管监测系统

矿井火灾束管监测系统是利用抽气泵负压借助束管将井下各测点的气体抽取到地面,再借助气相色谱仪对气样进行分析[12],对各类气体含量进行监测,其监测结果可以日报等方式呈现,同时还会自动存入数据库,方便后期提取分析。

2.3 安全监测监控

安全监测监控系统主要是对4-2煤层工作面的温度、CO、CH4气体进行定点实时监测,在工作面、回风流电气设备等易发生火灾的地点布置传感器,通过监控系统主机传输到地面调度中心,对布置点的气体和温度可进行实时监测,可利用系统软件生成气体浓度曲线,更便于对某地点气体进行分析。

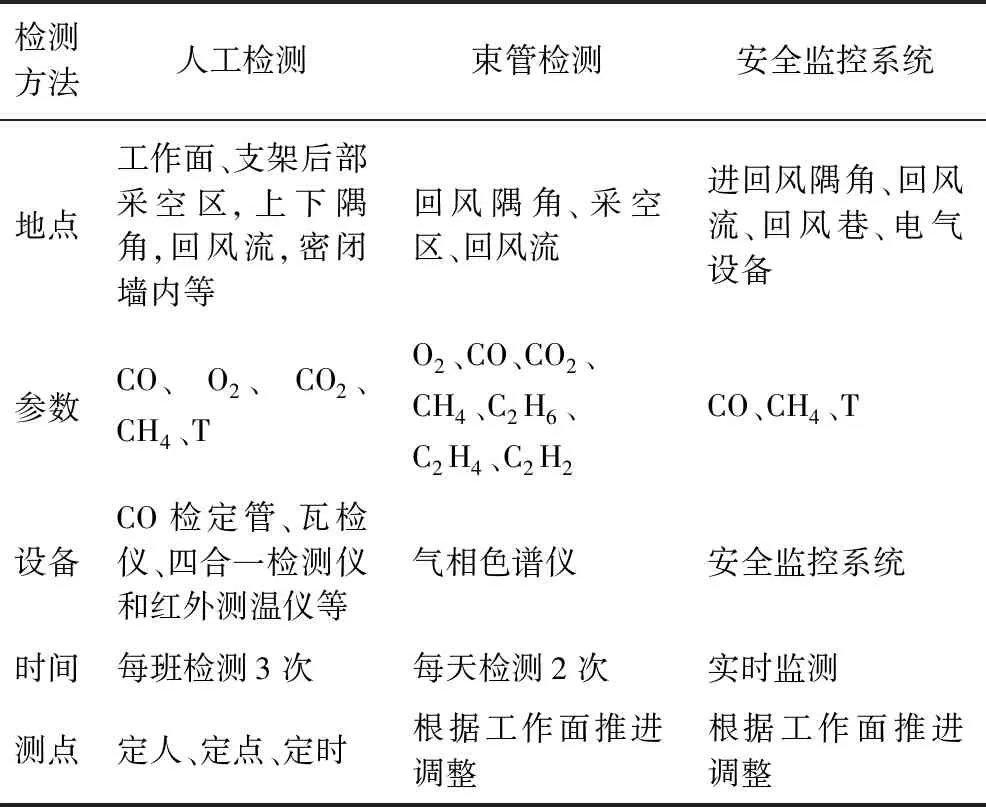

表1 各类检测形式Table 1 Various check forms

3 工作面火灾防治技术

3.1 掘进期间防火灾防治技术

3.1.1 煤火处理原则

第1类自燃区域(极易自燃区域):①在掘进过程中,加强巷道支护,在必要时对此类巷道表面采取喷涂堵漏措施;②对巷道高冒区进行充填,防止局部漏风;③对巷道破碎区或沿空侧提前采取注浆等措施;④在日常的管理中加强监测和预测,对异常区域,必须再次采用注凝胶或其它胶体的防灭火措施,进行适当的预处理;⑤在相邻采空区内布设测点,观测相邻采空区漏风情况及浮煤自燃情况。

第2类自燃区域(易自燃区域):①在掘进过程中,尽可能对此类巷道的表面进行喷浆处理;②对相邻采空区(顶空或旁侧)预先间断灌注凝胶、胶体泥浆、高分子防灭火材料或粉状惰化阻化剂等,形成胶体隔离带;③调整局部通风系统,利用均压措施,减少漏风量;④加强监测和预测,出现异常情况后,必须再次采用注凝胶或其它胶体的防灭火措施,进行适当的预处理。

第3类自燃区域:加强监测和预测,出现异常情况后,再采取相应的防灭火措施。

3.1.2 高冒区和破碎区防火措施

加强巷道支护并对巷道表面喷涂堵漏:①喷涂需在巷道冒顶后7 d以内完成;②喷涂厚度在50~100 mm;③喷涂范围为冒顶区域及其前后10 m范围内,顶板需全部喷严,并喷至顶板以下0.5~1.0 m;④喷涂材料为水泥砂浆、聚氨酯泡沫或轻质发泡材料等;⑤要求喷涂均匀、平整,不得有缝隙。

对巷道高冒区或空洞的充填堵漏:①充填钻孔布置中,钻孔倾角为30°~60°,终孔到实顶,钻孔间距为2~3 m,要求套管前端的花管长度不小于400 mm,封孔质量密实、牢固;②充填材料选用粉煤灰胶体、高分子胶体和凝胶;③巷道冒顶高度大于1 m时,每孔充填4~10 m3;巷道冒顶高度为0.5~1 m时,每孔充填3~6 m3;④充填胶体材料配比时,凝胶在基料中占比10%,在促凝剂中占比3%。

对巷道高冒区、顶板离层区和破碎区的监测和预测:对已出现异常区域,必须再次采用注凝胶或其它胶体的防灭火措施,进行适当的预处理。在冒空范围内布置2~3个以上观测管(钻孔),并同时布置温度探头和取气样束管。定期测定测点温度和气体情况,绘制温度及气体变化曲线,以便分析决策。

3.1.3 巷道顶板松散煤体自燃处理措施

巷道顶部松散煤体自燃的主要特点:内部氧化、自燃周期长、沿风向发展、难以早期识别。近距离煤层工作面采用内错式布置,下层巷道布置在上煤层煤柱应力降低的区域内,巷道顶部就会有松散煤体[13],因此,需要对巷道顶部松散煤体进行监测,同时制定隐患处理方案。

钻孔施工:巷道火灾钻孔施工采用一次性成孔钻具,向巷道顶部松散煤体施工钻孔,角度为20°~30°范围覆盖整个巷道顶部自燃区域,入钻位置应为进风侧。

灌注液态二氧化碳气体:使用井下移动式液态二氧化碳槽车运输液态二氧化碳,并施工钻孔灌注液态二氧化碳,钻孔施工角度为40°~50°,钻孔应穿过火区并退回0.5 m,钻孔入钻位置应为进风侧。

压注高分子胶体材料:高分子胶体材料比例为2%,采用井下移动式灌浆注胶装置进行压注,注胶钻孔必须进行周边封孔,封孔长度不小于2 m。

3.2 回采期间火灾防治技术

3.2.1 技术体系

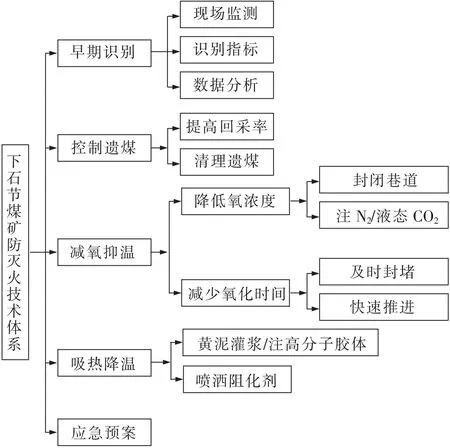

根据煤自燃隐患形成的三要素(煤、氧、温度),以及煤自燃灾害“位置隐蔽、贫氧氧化、自发产热、潜伏期长”的特点,结合下石节煤矿实际自然发火环境分析,该矿煤层自燃防治技术应以“早期识别、控制遗煤、减氧抑温、吸热降温”为核心,同时考虑现场实际条件。因此,下石节煤矿应以“测温和气体分析监测煤层自燃、控制遗煤量、注“惰性”气体减氧抑温、注浆吸热降温”[14]等为日常防控技术,其防灭火技术体系如图2所示。

图2 煤层自燃防灭火技术体系Fig.2 Fire prevention and extinguishing technology system of coal spontaneous combustion

3.2.2 技术要点

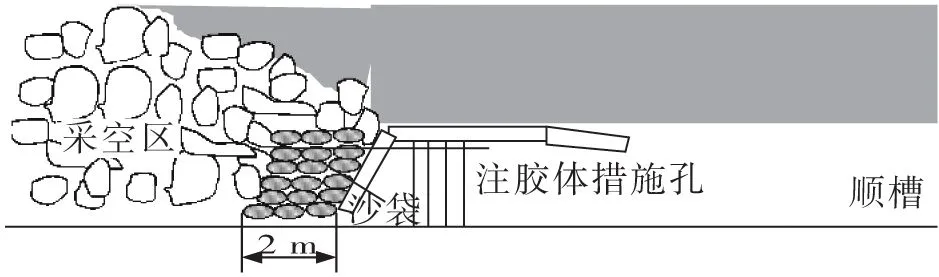

采煤工作面正常循环作业,尽可能减少停产时间,加快推进速度,使采空区遗煤尽快进入窒息带。在工作面的上下端头构筑砂袋墙,从而使进入采空区的风量尽可能减少[15]。按照时间节点,每间隔30~50 m在两顺槽建立沙袋隔离墙,形成回采速度快隔离墙相对稀疏,回采速度慢隔离墙相对密集的有效隔离。建立一道隔离墙,预埋措施孔,每道隔离墙附近压注高分子胶体量为100 m3,如图3所示。充填厚度(沿走向)为2 m左右,高度要接顶。加强通风管理,及时调整各点风量,定期进行设施维护及检查,发现漏风点及时分析并尽快处理。在回采期间,退掉顺槽顶板锚杆头,让顶部尽量完全垮落,从而达到减少采空区漏风的目的。提高工作面回采率,及时清理采煤机机头、溜煤眼、联巷等部位浮煤,减少遗煤堆积[15]。

图3 采空区两道沙袋充填示意Fig.3 Filling goaf by two sandbag walls

3.2.3 综合防火技术措施

注“惰性”气体(注氮气或者液态CO2)措施:工作面采空区采用预埋管路进行连续开放式注氮气,开采期间当注氮管路埋入40 m后开始灌注,同时敷设第2趟管路,当再次埋入采空区40 m后,开始灌注,且停止第1趟管路,并又重新敷设管路,如此交替进行。管路口距底板1 m左右,可靠漏风将氮气扩散到采空区内部。若向采空区灌注液态CO2时,需控制好灌注流量,以防管路内部结冰造成堵塞。液态CO2灌注期间,需在工作面及回风巷中安设二氧化碳和氧气传感器,防止氧气浓度过低,若发现异常情况,应立即停止灌注、撤出人员。

灌注材料选择:由于综放工作面采空区空隙率相对较大且工作面存在一定倾角,常规的灌浆容易流失,不易在采空区滞留,很难形成堵漏效果。结合矿井已有的防灭火系统装备,采空区巷道的灌注材料选择黄土复合胶体,即在黄土浆液中添加胶凝剂,胶凝剂的添加量为2‰(质量比)。在灌浆管路距离出口100 m范围内加设三通,用于连接井下注胶设备(添加胶凝剂)。

灌浆方式选择:采取预埋灌浆管路注浆或者灌浆巷施工钻孔灌浆。预埋管路注浆存在管路堵塞,效率低的缺点;而从灌浆巷灌浆效率高,但施工的经济成本高,可以考虑其它灾害防治,需论证灌浆巷设计的必要性。

灌浆工艺注意事项:灌浆管路尽量抬高,以便管路出口不被掩埋,便于向采空区深部注浆,当管路进入采空区20 m后即可灌注复合胶体,设计每隔50 m压注黄土复合胶体1次,每次压注量100 m3。若工作面出现指标气体异常,且有上升趋势时,应加大灌浆频率。

4 结论

(1)煤自燃火灾的防治本质上是改变或者破坏煤自燃形成的条件,因工作面布置方式不同,火灾防治也应有所不同。

(2)为尽可能减少顺槽漏风,应加强本煤层两巷的堵漏风工作,减少采空区漏风,对本煤层以及上煤层密闭加强监测,若气体出现异常,应及时采取措施。

(3)从煤自燃灾害防治的角度分析,近距离煤层开采方式有多种,但其火灾防治思路相似,内错式布置方式煤自燃的危险性小,防火压力小,经济成本低。因而从火灾防治方面建议,下煤层工作面布置方式采用内错式布置方式。