基于智能预测算法的自动化采煤技术应用

王 飞,王 军,王立强

(国能神东煤炭集团有限责任公司大柳塔煤矿,陕西 神木 719315)

0 引言

随着科学技术的不断发展,机械电气自动化在工业中的持续深入应用,人们认识到自动化技术对规避机电设备的安全风险,提高运行设备的稳定可靠程度,减少操作人员数量,提高生产效率,提升作用环境的整体安全生产能力有着重要作用。自动化采煤技术着力于将多种学科技术(工业控制、以太网、无线通讯、视频、音频、液压技术等)应用于综采工作面,通过在工作面集中监控中心对综采设备进行远程集中控制,使各台设备可以协调、高效、连续、稳定、安全运行,并将人员从设备的繁杂操作工作中解放出来,实现综采工作面的少人化[1]。

国内外的煤矿行业都在提升矿井的自动化生产能力方面不断加大成本投入,以期实现矿井生产的少人化,乃至无人化。智能矿山的提出更是将煤矿的自动化建设推升到一个新的高度,根据当前的科学技术水平以及矿井建设的发展阶段,智能煤矿的建设大致形成一个生产工艺自动化、物流管理智能化、固定设施无人化、生产管理全面信息化的建设目标,最终实现矿山的安全、绿色、高效开采。智能矿山建设首先是基础设备的自动化建设,即煤矿井下的设备具备完全的自动化生产能力;其次是实现生产管理的网络化、远程化、遥控化乃至无人化;最后才能确保煤矿企业从采矿作业环节、筛选加工环节、运输环节直至销售环节实现完全无缝智能化。

1 自动化割煤原理

自动化割煤通过示范刀学习记录工作面的轮廓,并可以自动重复学习割煤过程中的滚筒轨迹。适用于煤层稳定,顶底板比较平整稳定,周期来压稳定的工作面。自动化割煤使用2个倾角传感器跟踪2个摇臂的高度,每个摇臂使用一个倾角传感器,通常在电控箱内部也安装有倾角传感器,用来跟踪煤机的俯仰和摇摆角度,结合软件处理可以不受坡度和摇摆角度影响。自动化割煤使用传感器来采集煤机信息,在显示计算机屏幕显示。显示计算机是控制系统的信息显示界面,2个摇臂倾角传感器安装在摇臂侧面,俯仰和摇摆的倾角传感器安装在电控箱内[2]。

记忆割煤首先要设置相关参数,先进行一个完整循环的示范刀学习,然后进行记忆割煤,最后从工作面的一个端头开始,按照实际采煤工艺完成整个工作面割煤的一个循环,在同一端头结束[3]。在示范刀割煤时,操作人员需要根据工作面煤层变化情况人为调整滚筒位置,控制器通过监测摇臂传感器的角度变化来确定滚筒位置,并根据左右牵引部旋转编码器来自动计算采煤机的位置,同时控制器会记录采煤机在工作面内的任一位置对应的滚筒高度参数。示范刀学习完毕后进入记忆割煤模式,采煤机会根据控制器已经设置好的参数和记录的滚筒轨迹自动调整滚筒高度实现自动割煤,如果煤层条件发生较大变化,则由采煤机司机手动操作进行人工干预,煤机司机通过遥控器可实现记忆割煤暂停、继续、开始、退出,示范刀学习开始、学习结束,工步跳越等操作,在记忆割煤过程中,手动操作具有优先权,可随时停止采煤机。

2 智能预测算法解析

2.1 传感器布置

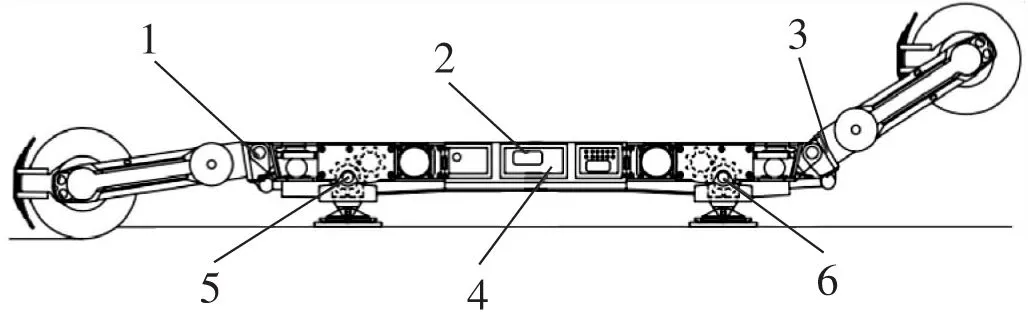

自动化采煤机使用2个倾角传感器跟踪2个摇臂的高度,左右摇臂各使用一个倾角传感器,在采煤机电控箱内部安装有机身姿态传感器,用来跟踪采煤机的俯仰和摇摆角度,结合软件处理可以不受坡度和摇摆角度影响[4]。自动化采煤机使用传感器来采集煤机状态信息,在采煤机显示计算机屏幕显示。显示计算机是控制系统的信息显示界面。如图1所示。

1-左摇臂倾角传感器;2-显示计算机;3-右摇臂倾角传感器;4-俯仰及摇摆传感器;5-左复位传感器;6-右复位传感器图1 采煤机传感器安装位置Fig.1 Installation position of shearer sensor

2.2 智能预测算法

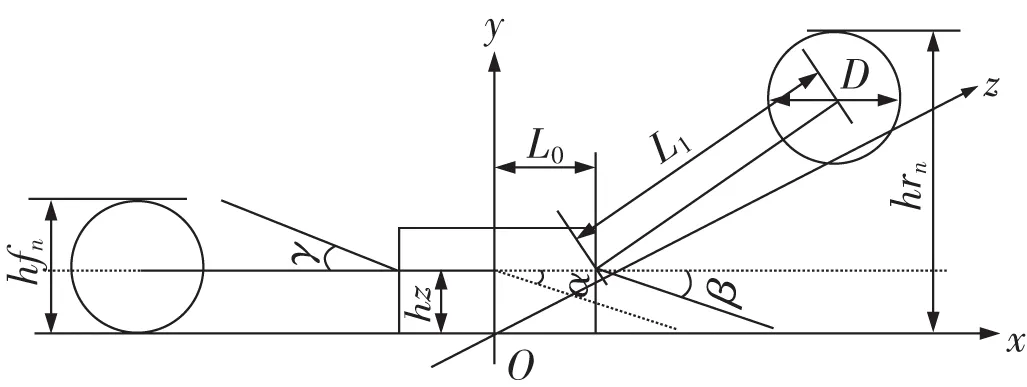

首先将煤层离散化,分成多段矩形小区间,矩形宽度为截割头的推进深度,在每一个区间假定煤层不变化。然后如图2采煤机坐标系所示,通过当前采煤机割煤过程中的运行数据计算出下一循环的运行轨迹,使采煤机在下一循环依据计算轨迹运行。最后割煤过程中遇到煤层变化情况时由采煤机司机人工干预操作,采煤机记录人工干预后的运行数据,作为下一循环的计算参考值,以此类推,实现采煤机在人工干预下的自动化采煤工艺[6]。

图2 采煤机坐标系示意Fig.2 Schematic diagram of shearer coordinate system

图2中,自动化控制系统根据采煤机坐标系采集当前运行数据,并根据当前运行数据计算采煤机下一循环经过当前位置时的运行轨迹,数据计算公式为

(1)

式中,D为截割头直径,cm;xn为水平移动量,cm;L1为摇臂长度,cm;αn为机身水平倾角,(°);βn为右摇臂仰角,(°);γ为左摇臂仰角,(°);hz为机身到溜槽地板高度,cm;hrn为右截割头高度,cm;hfn为左截割头高度,cm;n为循环次数。

3 自动化采煤技术工艺

3.1 自动割煤参数设定

煤机司机在自动参数配置界面可以输入修改采煤机自动割煤状态下的工作参数。

左、右端头闭锁支架:最左侧支架号,自动向左侧运行时越过此支架;最右侧支架号,自动向右侧运行时越过此支架。

当前支架:煤机当前所处支架号,用于手动修正煤机位置。

每个支架脉冲数:每个支架宽度距离对应多少个D齿轮传感器脉冲数。

摇臂长度:销轴到滚筒中心点之间的距离。

滚筒直径:包含截齿的滚筒直径。

煤机Y尺寸:此参数设定煤机的Y 尺寸,此尺寸为溜槽底板到摇臂铰接销轴中心间的距离。

左、右倾角传感器修正值:左摇臂倾角传感器零点修正量;右摇臂倾角传感器零点修正量。

高度误差阈值:此参数定义摇臂目标高度的死区范围,摇臂高度进入此范围内,控制系统认为此高度是合适的,控制系统将停止调节滚筒高度,摇臂电磁阀断电。例如:高度阈值参数为0.035 m,当摇臂高度在目标高度的±35 mm的范围之内时,控制系统将停止调节摇臂高度。

自动化割煤机头、机尾支架:煤机在自动区间运行的机头支架位置;煤机在自动区间运行的机尾支架位置。

机头、机尾三角煤折返点:割三角煤是煤机进窝到达机头折返点的支架号;割三角煤是煤机进窝到达机尾折返点的支架号。

当前工步:记忆割煤按照工步执行,不同工步执行不同的动作[7]。

3.2 工作模式

采煤机工作模式分为手动和记忆2种模式,手动模式下,司机手动控制每个摇臂的高度,自动模式下摇臂依据记忆采高和卧底调节高度。手动模式同时执行记忆功能,一刀割煤完成后将记忆当前采高和卧底,采用双轨双向记忆数据,随着割煤进行记忆数据始终被刷新,保持最近两刀的割煤数据。工作模式在采煤机电脑屏幕首页显示,开机默认为手动模式,用鼠标点击可以切换工作模式,再次点击又回到手动模式。在自动模式下,泵电机启动后摇臂将按照记忆采高和卧底调节高度值,到高度值进入涉及误差带时停止调节[8]。

3.3 煤机定位与修正

煤机在工作面行走时根据监测旋转编码器来确认煤机位置,以支架编号来确认煤机位置。在左右牵引部上安装有复位传感器,在机头、机尾支架上焊接有复位磁铁,当煤机行走靠近磁铁时能够监测到复位信号,自动修正煤机位置[9]。如图3所示。

煤机位置通过电脑屏幕首页可直观查看,如果位置和实际值存在偏差可在首页用鼠标点击煤机位置,在弹出的数字键盘窗口输入正确的位置,在点击确认后即可修正煤机位置。如果没有修正偏差,在机头和机尾感应到复位磁铁信号时,煤机能自动修正位置。

3.4 采煤机工步

自动化割煤一个循环过程细分为12工步执行,通过设置自动化割煤区间和两端三角煤折返点可以控制煤机在指定点执行规定动作[10],如图4所示。

图4 自动化割煤十二工步示意Fig.4 Twelve working steps of automatic coal cutting

第1步:机头到机尾区间,根据记忆采高卧底调整摇臂高度。

第2步:机尾极限位置,停牵引,滚筒换向。

第3步:机尾极限位置到机尾三角煤折返点,进煤窝,根据设定采高调整前摇臂。

第4步:机尾三角煤折返点,停牵引,滚筒换向。

第5步:机尾三角煤折返点到机尾极限位置,根据记忆采高卧底调整摇臂高度。

第6步:机尾极限位置,停牵引,滚筒换向。

第7步:机尾到机头区间,根据记忆采高卧底调整摇臂高度。

第8步:机头极限位置,停牵引,滚筒换向。

第9步:机头极限位置到机头三角煤折返点,进煤窝,根据设定采高调整前摇臂。

第10步:机头三角煤折返点,停牵引,滚筒换向。

第11步:机头三角煤折返点到机头极限位置,根据记忆采高卧底调整摇臂。

第12步:机头极限位置,停牵引,滚筒换向。

4 结语

在智能预测基础上实现的采煤机自动化采煤,适用于煤层稳定,顶底板比较平整,顶板稳定,周期来压稳定的工作面,克服了当前煤岩识别传感器技术不能满足生产的弱点,有效规避了井下煤层赋存条件复杂的实际困难[11]。将综采工作面煤层微分化,采煤机记忆人工手动割煤过程中的传感器数据,通过计算机智能计算,预测出采煤机自动采煤模式下割煤轨迹,使采煤机在预测轨迹上运行,以此实现自动化采煤的目的,一次学习后可以无限次循环割煤,无需煤岩识别、激光雷达等外部设备和传感器,也不需要精确的煤层地质数据,成本低可靠性高,工程质量优于人工割煤,为煤矿综采工作面的少人化生产提供了技术支持,为智能矿山模式下的无人化生产奠定了基础[12]。