新型关键参数盘装监测装置研制

王 麟,戴思丹

(核工业理化工程研究院,天津 300180)

盘装监测装置是工程应用和某实验阶段的必备仪器,该监测装置能够实现关键参数的实时监测,从而保证设备的正常安全运行。盘装监测装置是一种安装在正常使用时操作人员可接近的盘面(由一个或几个安装仪表的屏、柜、台或架组成的构件)上的仪表,常用于某实验时的关键参数监测。由于现有的盘装监测装置研制时间较早,所用电子元器件老旧,且部分器件已经淘汰,生产和维修陷入困境。随着芯片制造工艺的飞速发展和电路设计不断改进,采用新型芯片和软硬件设计的监测装置体积更小、可靠性更高、功能更加完善,能够更好的满足实时监测的需求。因此,为了满足某实验的实际需求,研制新型盘装监测装置,对某实验的顺利开展具有重要意义。

1 研制目标

研制适用于关键参数采集的盘装监测装置,要求参数测量精度与原有监测装置相当,即参数1测量精度至少达到±0.5 s-1,参数2测量精度至少达到±0.5 W,且具备参数显示和复位功能,满足使用中的实际需求。

2 外形结构设计

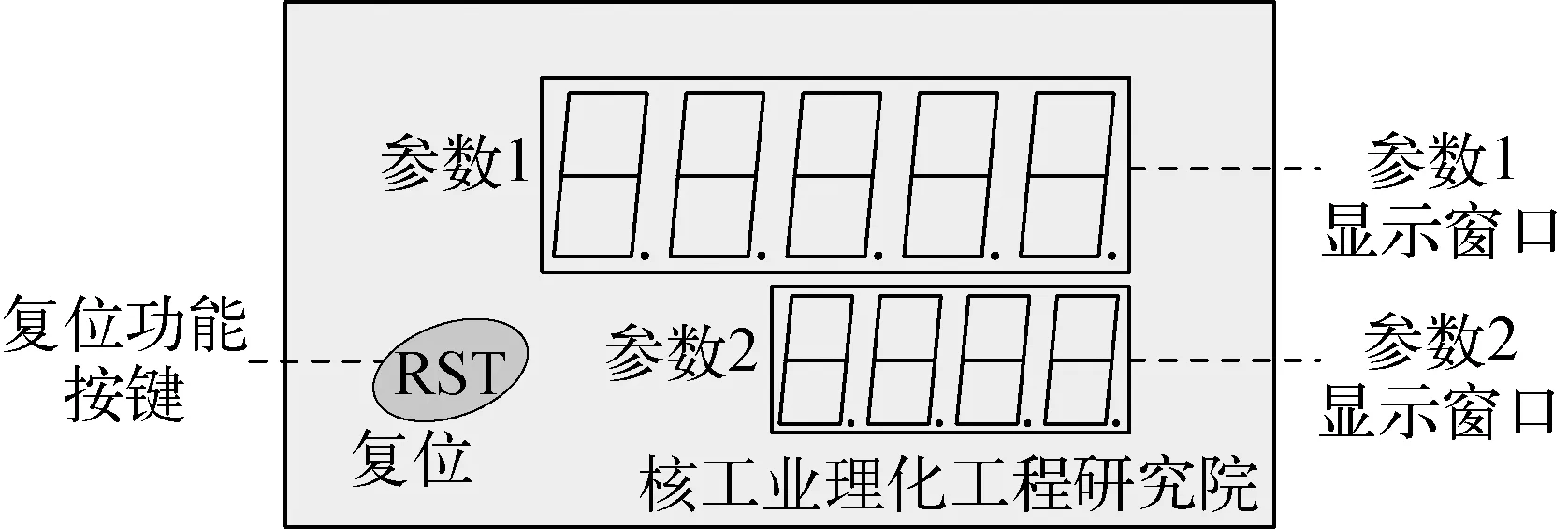

外壳上需要设置固定位置,且有配套紧固件与其结合使用,前面板应具备关键参数显示窗口和复位按钮,且其内部相应位置留有电路板的安装位置,后背板上有相应接口或端子。综合以上需要,考虑内部电路板的大小和位置,设计前面板薄膜键盘的样式示于图1,使用时将该薄膜键盘黏贴于前面板凹槽内,其上复位按键与显示电路板对应连接,显示电路板上的数码管可借助于该薄膜键盘上的串口进行显示。

图1 薄膜键盘示意图Fig.1 Schematic diagram of membrane keyboard

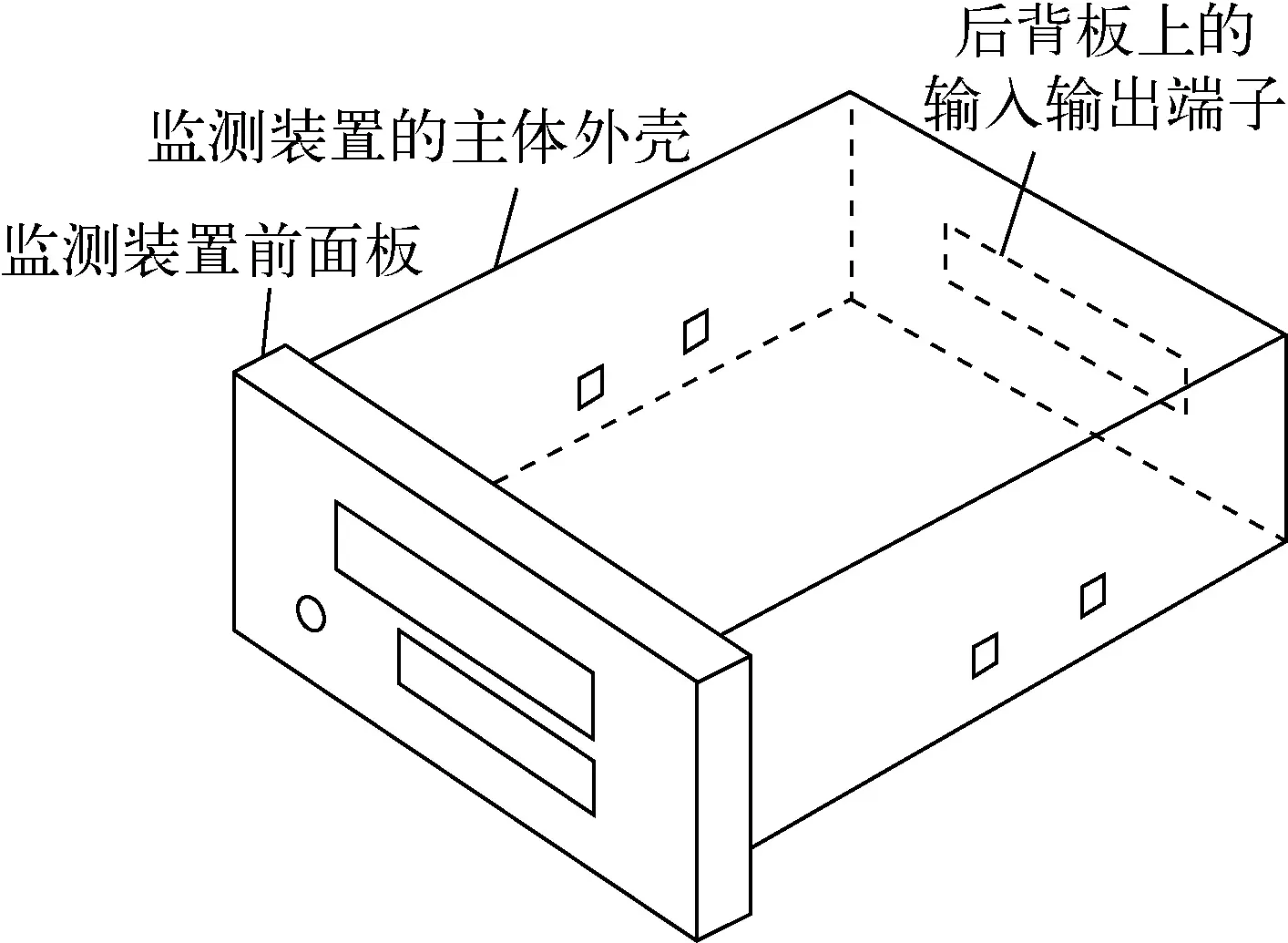

监测装置整体外形示意图示于图2,监测装置前面板上设有关键参数显示框和复位按钮,并且印有监测装置型号和研制单位等信息;监测装置的主体外壳两侧有安装孔,用来配合紧固件与盘面进行安装;背板上的输入输出端子与电源供电线、传感器信号输入线等连接。

图2 新型盘装监测装置外壳示意图Fig.2 Schematic diagram of the shell of the new panel monitoring device

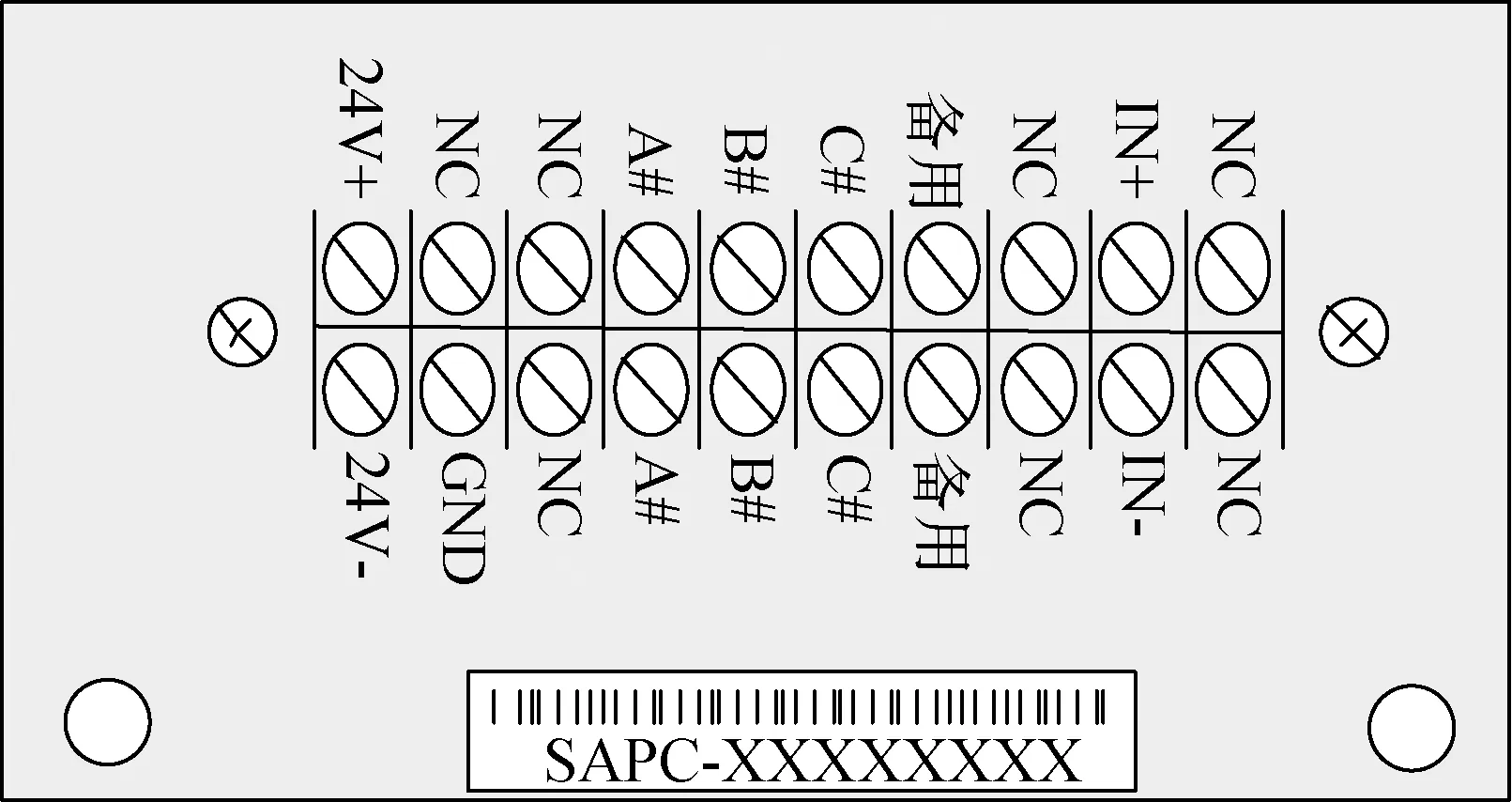

装置后端输入输出端子示意图示于图3,“24V+”、“24V-”和“GND”表示24 V电源输入正负端子和接地端子;“A#”、“B#”、“C#”和“备用”表示参数选择输入端子,其中使用跳线短接两个“A#”端子,表示选择设备型号为A号,使用跳线短接两个“B#”端子,表示选择设备型号为B号,使用跳线短接两个“C#”端子,表示选择设备型号为C号,使用跳线短接两个“备用”端子,表示选择设备型号为备用(可用于试验机型);“IN+”和“IN-”为传感器信号输入端子,其余“NC”为未使用端子。在该监测装置后端正下方设有该台监测装置的条形码编号,以便维修人员识别该监测装置的相关信息。

图3 装置后端输入输出端子示意图Fig.3 Schematic diagram of the input and output terminals at the rear of the device

监测装置内部结构示意图示于图4,显示电路板安装在前面板上,然后再与支架连接固定。主控电路板直接与支架固定,两块电路板件通过排线连接。接线端子块与支架固定,它与主控电路板通过排线连接。主体外壳通过螺钉与支架连接,将内部结构保护起来。

图4 新型盘装监测装置内部结构示意图Fig.4 Schematic diagram of the internal structure of the new panel monitoring device

3 硬件选型及设计

3.1 硬件选型

参考国内同类产品硬件设计,结合新型盘装关键参数监测装置的研制目标,考虑兼容性、经济性和扩展能力,本文主控电路单片机采用C8051F040。它是一款高速、高可靠性、低功耗的单片机,内含5个定时器/计数器,8个输入/输出口,资源丰富[1]。其最大系统时钟频率达到25 MHz,应用外部中断可对参数1整形电路的方波信号进行精确计数采集,具有6个捕捉/比较模块的可编程计数器/定时器阵列,灵活配置定时器可保证对参数2的精确定时计算,能够满足监测装置的研制需求。另外,该芯片在同类产品中广泛使用,长期无故障运行,表明其可靠性较高[2]。

数字电路选用ALTERA公司的EPM3064ATC,这款CPLD具有集成度高、资源丰富、抗干扰能力强等特点,并且支持3.3 V供电,与C8051F040接口供电兼容。其引脚间最大延迟仅为4.5 ns,可有效保证对于参数2计算时C8051F040外部中断的精准触发,从而保证参数2的准确测量[3-4]。放大整形电路采用AD822双通道低功耗运算放大器芯片和LM393电压比较器芯片,主要用来将传感器信号整形成特定幅值的方波,以供主控电路采集处理。组合应用放大器和电压比较器,可以保证小信号的采集,同时滤除干扰信号,从信号处理方面为参数1和参数2的准确测量提供保障[5]。

显示电路共需要9个数码管,经调研决定采用1个两位数码管和1个三位数码管组成参数1显示框,采用1个四位数码管作为参数2显示框。采用2个74HC164移位寄存器级联来驱动9个数码管。

供电电路选用金升阳WRB2405S-3WR2电源模块,将24 V电压转换为5 V,并且具备持续短路保护和短路自恢复功能。采用AS1117芯片将5 V转化为数字电路所需的3.3 V电压。

3.2 硬件设计

根据以上硬件选型进行电路设计,其连接方式示于图5。传感器信号首先进入放大整形电路,然后经整形滤波的信号同时进入主控电路和数字逻辑电路,根据功能选择电路的配置,经主控电路与逻辑电路计算处理后,送显示电路,在驱动电路驱动下进行关键参数显示。同时,电源供电电路将输入的24 V电压转化为5 V和3.3 V供整个电路使用。

图5 新型盘装监测装置电路示意图Fig.5 Schematic diagram of the circuit of the new panel monitoring device

3.2.1放大整形电路 在放大整形电路中(图6),传感器信号首先经过RC滤波器进行滤波,然后通过AD822的两极放大器将原始信号放大,再通过LM393电压比较器,将原类正弦信号整形成方波信号SIN,以供主控电路和数字逻辑电路采集处理。该电路主要完成原传感器信号的滤波整形放大,将信号中的有效信息变成可以被单片机采集处理的方波信号。

图6 放大整形电路原理示意图Fig.6 Schematic diagram of amplifying and shaping circuit

3.2.2主控电路和数字逻辑电路 如图7所示,经放大整形电路处理过的SIN方波信号首先进入C8051F040单片机,提取方波信号中的参数1信息,同时单片机利用CPLD芯片组成的D触发器控制单片机的外部中断,控制内部计数器和定时器的结算,经计算得到关键参数数据。采用Verilog硬件描述语言在QUARTUS Ⅱ软件平台上完成CPLD中D触发器的设计。Verilog是一种硬件描述语言,用于从算法级、门级到开关级的多种抽象设计层次的数字系统建模。被建模数字系统对象的复杂性介于简单的门和完整的电子数字系统之间[6-7]。Verilog以文本形式描述数字系统硬件的结构和行为,用它可以表示逻辑电路图、逻辑表达式,还可以表示数字逻辑系统所完成的逻辑功能[8]。

图7 主控电路和数字逻辑电路原理示意图Fig.7 Schematic diagram of main control circuit and digital logic circuit

3.2.3显示电路 如图8所示,经主控电路计算得到的关键参数数据通过74HC14反相器芯片直接并行送入数码管显示电路。其中,信号A0和A1用来控制显示驱动电路对9个数码管进行循环扫描,其余A、B、C、D、E、F、G和DF信号用来控制数码管显示内容。这里用反相器来提高单片机接口的带载能力。

图8 显示电路原理示意图Fig.8 Display circuit schematic

3.2.4显示驱动电路 如图9所示,显示驱动电路受控于主控电路的信号A0和A1,使得信号BG1到BG9循环被置1,从而使数码管被循环点亮。其中,信号A0为使能信号,每当该信号有高电平到来,则74HC164串入并出寄存器开始新的一次循环,即从信号BG1开始再次重新开始置1;信号A1为时钟信号,该信号主要用来控制寄存器的切换速度,从而控制每个数码管的点亮时间和数码管间的切换速度。

图9 显示驱动电路原理示意图Fig.9 Display driving circuit schematic diagram

3.2.5功能选择电路和电源供电电路 如图10所示,功能选择电路通过判断4个I/O端口的状态来选择不同计算参数,从而使该监测装置达到适应不同型号设备的目的。在电源供电电路中,外部输入24 V电压经过WRB2405S-3WR2金升阳模块转化为5 V,再通过AS1117芯片转化为3.3 V电源,为整个监测装置电路供电。

图10 功能选择电路和电源供电电路原理图Fig.10 Function selection circuit and power supply circuit schematic diagram

4 软件设计

4.1 参数1测量

在软件中配置T0为16位计数器,T1为16位定时器,然后设置计数器和定时器中断。每当外部中断位符合条件,则触发T0脉冲数结算和T1测评时间结算,然后再将得到的数字除以6得到最终的参数1数据。因此,参数1的准确测量由计数器及定时器的准确性,以及外部中断触发结算时刻的准确性决定。本文通过选用主频满足需求的主控芯片、引脚间延迟仅为4.5 ns的CPLD芯片,以及合理的放大整形电路保障参数1的准确测量。

4.2 参数2测量

在软件中配置T2为16位捕捉定时器,然后设置该定时器中断。每当外部中断位符合条件,则触发T2捕捉定时器结算参数2计算时间。当有参数2测量命令时,先要触发单片机T2定时器工作,捕捉与参数1数据相对应的时间。然后连续测量五次参数1数据,并且连续捕捉五次与参数1数据相对应的时间数据,再从中筛选出符合要求的数据进行计算。在参数1测量的基础上,通过多次测量筛选数据保障参数2的准确测量。

4.3 显示驱动

由于采用数码管循环扫描的方式进行显示,所以需要对所用数码管进行驱动,使其快速循环点亮。采用两片74HC164串入并出寄存器级联使用,控制9个数码管的循环点亮。74HC164是高速硅门CMOS器件,与低功耗肖特基型TTL(LSTTL)器件的引脚兼容。该芯片是8位边沿触发式移位寄存器,串行输入数据,然后并行输出。数据通过两个输入端(DSA或DSB)之一串行输入;任一输入端可以用作高电平使能端,控制另一输入端的数据输入。两个输入端或者连接在一起,或者把不用的输入端接高电平,不能悬空。

将第一片74HC164的使能端口DSB与单片机P4.1口连接,第二片74HC164的使能端口与第一片的Q7口连接,两个芯片的时钟端口CLK都与单片机P4.0口连接。通过控制单片机给出足够使用的时钟信号到P4.0接口,以控制每个数码管的点亮时间和切换速度。根据74HC164芯片资料,要想让串入并处寄存器控制数码管循环点亮,则使能端口DSB和时钟端口CLK的时序如图11所示。

图11 74HC164串入并出寄存器控制端口时序图Fig.11 74HC164 serial input and output register control port timing diagram

当需要控制数码管点亮时,置使能端口DSB为高电平,则当时钟信号CLK上升沿到来时,寄存器开始工作,随后置使能端口DSB为低电平,每当时钟信号CLK上升沿到来时,数码管向后移动一位,直至最后一个数码管点亮后,在下一个时钟信号CLK上升沿到来之前,再置使能信号DSB为高电平,则数码管从第一个开始点亮,重复以上过程,则单片机控制数码管循环点亮。

4.4 主软件流程

根据新型盘装关键参数监测装置的研制目标,按照上文硬件设计,进行软件编程,软件主流程图示于图12。

图12 软件主流程图Fig.12 Software main flow chart

新型盘装关键参数监测装置正常上电开机后,首先进行参数初始化,进行交叉开关、系统时钟以及T0计数器、T1、T2、T3定时器的配置,并设置测量步骤Mstep等于0。再根据单片机外部端口的状态(即参数选择端子),配置算法,以适应不同型号设备的要求。然后开启T0计数器、T1、T2、T3定时器,并开启中断[9]。检测测量步骤Mstep的值,如果Mstep等于0,则重新配置T2定时器,并启动定时器、开启中断,再设置Mstep等于1。然后检测T3定时器是否超时,若超时表明无信号输入到监测装置,则设置参数1为0,并在参数2显示框显示报警信息。若T3定时器未超时,则表明传感器信号正常输入,进行参数1计算并显示存储[10]。监测装置开机后将循环往复进行参数1和参数2计算。

由于采用了扫描数码管的方式进行显示,需要在关键参数计算过程中添加多次显示程序,才能保证数码管显示无闪烁。软件设计中用到的单片机内部资源分配情况列于表1。

表1 单片机内部资源分配情况表Table 1 Table of internal resource allocation of MCU

5 实验

为了验证该监测装置的功能和测量精度是否满足研制目标,在实验室对新型盘装关键参数监测装置进行实验,对实验数据进行记录分析。实验中使用的检验仪器为FLUKE 271信号发生器,主要是利用该仪器的扫频功能。

5.1 参数1测量精度

随机选取一台新型关键参数盘装监测装置,根据实验要求正确配置参数选择端子,连接24 V电源和地线,再连接传感器输入端子到该台监测装置。

实验开始时,打开24 V电源,调节信号发生器输出的电压有效值为100 mV,频率f1的信号接入监测装置传感器信号输入端,记录显示的频率值,此时显示(f1/6±0.5) s-1为合格。合格后保持电压有效值不变,调节信号发生器频率输出,至频率f5结束。从频率f6开始,每增加一定频率记录一次显示的频率值,其测量精度在±0.5 s-1以内合格。

再调节信号发生器输出的电压有效值为1 V,频率f6的信号接入该监测装置信号输入端,记录显示的频率值,此时显示(f6/6±0.5) s-1为合格。合格后保持电压有效值不变,调节信号发生器频率输出,至频率f21结束。每增加一定频率记录一次显示的频率值,测量精度在±0.5 s-1以内合格。

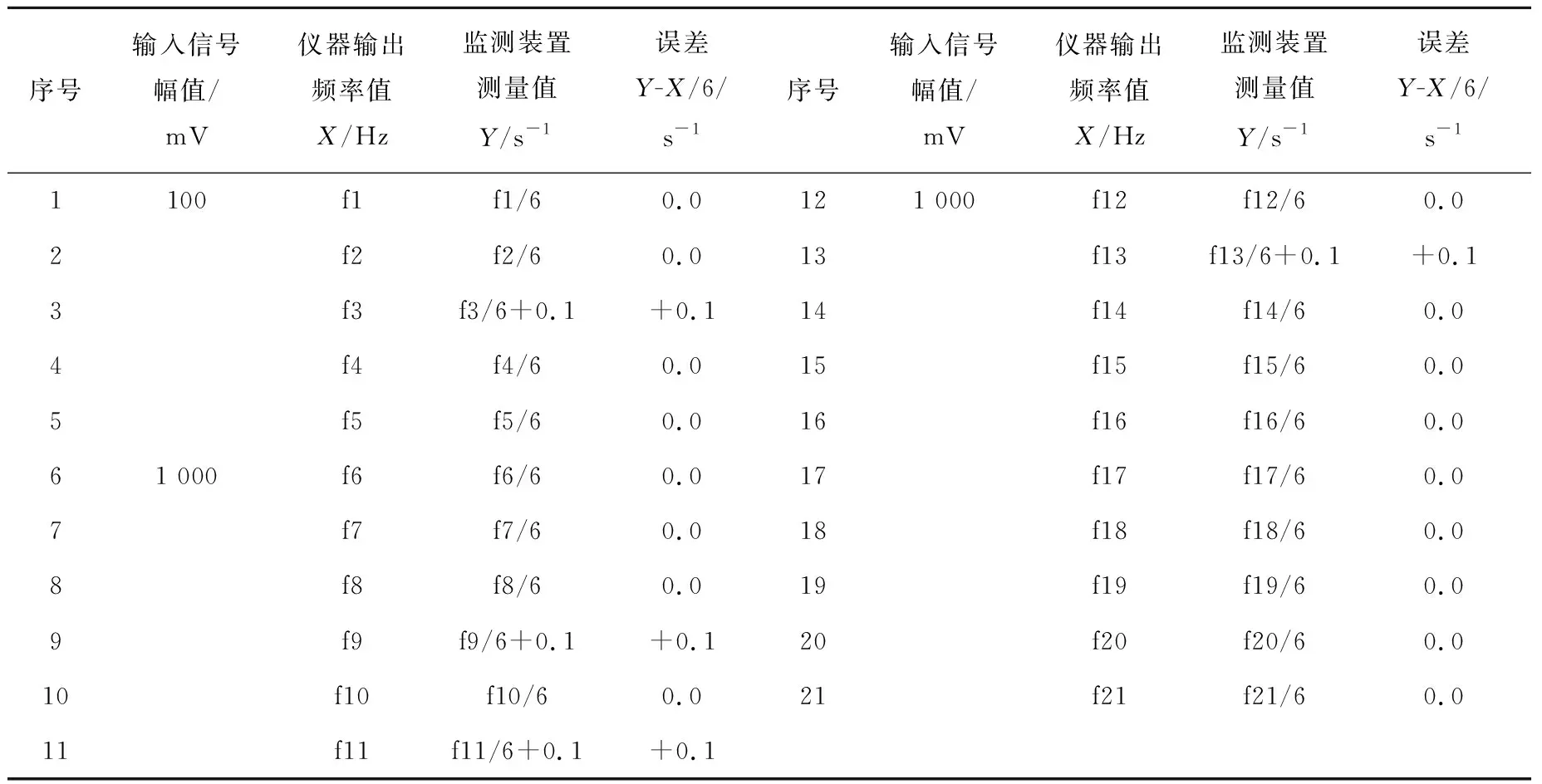

监测装置参数1实验详细数据列于表2,从表2中可以看出,参数1数据最大误差值为+0.1 s-1,可见该台监测装置符合参数1测量的精度要求,且比原有监测装置对于参数1数据的检测精度+0.5 s-1更高。

表2 监测装置参数1实验数据Table 2 Monitoring device parameter 1 test data

5.2 参数2测量精度

随机选取一台新型关键参数盘装监测装置,根据实验要求正确配置参数选择端子,连接24 V电源和地线,再连接传感器输入端子到该台监测装置。

实验开始时,打开24 V电源,调节信号发生器输出的电压有效值为1 V,扫频周期为100 s,频率F1~F2连续扫频信号接入监测装置信号输入端。在监测装置机身后端接线端子处,使用跳线短接两个 “A#”端子,即被测设备型号为A号,参数2显示(a±0.5) W为合格;使用跳线短接两个“B#”端子,即被测设备型号为B号,参数2显示(b±0.5) W为合格;使用跳线短接两个“C#”端子,即被测设备型号为C号,参数2显示(c±0.5) W为合格。

监测装置参数2实验数据列于表3。从表3中可以看出,该台新型关键参数盘装监测装置参数2数据符合测量的精度要求,且具备适应不同型号设备测量需求的能力。其中,a、b和c为不同型号设备的参数2标准值。新型装置比原有监测装置对于参数2数据的检测精度+0.5 W更高。

表3 监测装置参数2实验数据Table 3 Monitoring device parameter 2 test data

5.3 功能验证

随机选取一台新型关键参数盘装监测装置,使用跳线短接两个“C#”端子,即被测设备型号为C号,连接24 V电源和地线,再连接传感器输入端子到该台监测装置。实验开始时,打开24 V电源,调节信号发生器输出的电压有效值为1 V,扫频周期为100 s,频率F1~F2连续扫频信号接入监测装置信号输入端。

复位功能实验。开始实验时,首先按下监测装置操作面板的“RST”复位键,进行复位,监测装置参数2测量显示值归零,抬起后监测装置重新进行参数2测量计算,并显示正常,表明该台监测装置复位功能正常。

复位功能验证实验数据列于表4,由于采用扫频模式,所以复位前后参数2测量值有一定差异。其中,m表示复位后的参数1测量值,n表示复位前的参数2测量值,e表示复位前后参数1测量值的差值。

表4 复位功能验证实验数据Table 4 Reset function verification test data

自检和报错机制的实验数据列于表5,首先断开监测装置机身后端设备型号选择接线端子,可以看到参数2显示框内显示“E0”,表明参数选择端子未正常配置,而参数1显示框正常显示当前测量值;然后使用跳线连接相应端子(实验中选择“C#”端子),则监测装置根据连接端子的配置,进行参数2计算并显示,表明参数选择端子正常配置,参数1显示框依然显示当前测量值。

表5 自检报错功能实验数据Table 5 Self-check error report function test data

再断开传感器信号输入端子,则参数2显示框内显示“E1”,表明传感器信号未正常输入,此时参数1显示框显示测量值为零;再连接传感器信号输入端子,则监测装置恢复参数1测量计算并显示。

综上所述,该台新型盘装关键参数监测装置的自检和报错功能正常。

为了验证新型盘装关键参数监测装置长期运行的稳定性和可靠性,在实验室中随机选择5台监测装置进行12 h的连续工作考核实验。实验中,每隔30 min观察关键参数数据并记录,所有关键参数数据均在精度要求范围内,且各项功能满足要求。

6 结论

新型盘装关键参数监测装置的成功研制,满足了实验的实际需求。经实验室实验,该监测装置参数1测量精度达到±0.2 s-1,参数2测量精度达到±0.1 W,数据显示和复位功能正常,满足研制目标。与原有监测装置相比,参数1和参数2的检测精度更高。

新型盘装关键参数监测装置采用新型微控制器和CPLD进行硬件设计,体积更小,重量更轻,可靠性更高,还具有很好的兼容性和扩展性。采用定时器中断与外部中断相结合的方式进行关键参数测量的软件设计,提高了关键参数的测量精度及响应频率。在满足基本功能的基础上,充分考虑用户使用和维修的便捷性,增设了自检报错、监测复位和快速配置型号的功能。