激光熔覆速率对熔覆层显微组织及耐磨性的影响研究

马尧,胡宇,杜开平,陈星

(1.矿冶科技集团有限公司,北京 100160;2. 特种涂层材料与技术北京市重点实验室,北京 102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

腐蚀危害遍及日常生活和几乎所有的行业,各工业国家每年因腐蚀造成的经济损失约占国民生产总值的1%~4%[1]。不锈钢(SS)因其密度较低、强度高、耐腐蚀性优异而广泛应用于汽车、工具和模具、航空航天、医疗器械和管道等行业。按主要成分组成将不锈钢分为铁素体、奥氏体、马氏体或双相不锈钢等几类。马氏体钢因优良的耐腐蚀性、高硬度和良好的拉伸性能[2],在汽车、医疗和航空航天工业中的需求不断增长。由于马氏体钢的高冷却速率和极细的微观结构,在增材制造(AM)技术,激光熔覆(LC)或直接能量沉积(DED)[3~6]进行处理时,显示出更好的力学性能。

近些年,国内外对马氏体不锈钢激光熔覆层的相关组织结构及性能进行了较为深入的研究。李俐群等分别采用超高速(50 m/min)和常规(1.5 m/min)熔覆速度,在调质处理的27SiMn 液压支架基材上成功制备了431 不锈钢耐蚀涂层,发现相比于常规激光熔覆涂层,超高速激光熔覆涂层整体组织更加均匀细密,涂层具有更加优异的机械性能[7]。Koyilada 等研究发现,随着熔覆速率降低或熔覆功率提高,熔池内的温度梯度明显升高[8],通过改变熔覆速率,可以得到均匀细密,性能更好显微组织。Mohammad 研究了熔覆参数对420 不锈钢组织中的马氏体形态分布情况以及对力学性能的影响[9]。 Hemmati 等采用3.3 kW 功率5mm/s 和117mm/s 的熔覆速率在304 不锈钢上制备了431 熔覆层,发现在较低熔覆速率时,焊层熔合线处存在一定数量的δ 铁素体,而随着熔覆速率的提高,铁素体相消失[10]。Ramesh Puli等采用氩弧焊的方式制备了410 马氏体焊层,结果表明接近基体表面的焊层中存在部分铁素体相[11]。Lucas 的研究发现,多道焊接有助于降低焊缝金属中铁素体的含量,从而提高焊层性能[12]。Krzysztof 在采用激光焊接430F 不锈钢时发现,在临界热影响区中有大量的碳化物析出,从而造成焊层硬度降低[13]。

随着工业应用对工件表面耐磨性要求的逐步提高,科研工作者开始尝试向马氏体钢中添加适量硼以进一步提高其耐磨性能。朱红梅等在马氏体/铁素体双相不锈钢基础上添加0.1%的硼,结果表明熔覆层由马氏体、铁素体、主要沿枝晶间呈均匀不连续分布的硼碳化物 M(B,C),急冷激光熔覆条件下制备的不锈钢层比传统工艺制备的组织更均匀细密[14]。郑世恩等[15]在304 不锈钢基础上添加了适量硼,将熔覆层硬度提高了两倍,且耐蚀性明显增强。王斌等[16]研究了热处理对硼含量2%的不锈钢组织结构的影响,发现硼化物热稳定性较好,经热处理后,硼化物数量变化不大。黄朝军[17]采用固体渗硼工艺在2Cr13 马氏体钢表面制备了含有Fe2B 硬质相的渗层,表面硬度提高了5 倍。目前国内外对于高硼含量的马氏体不锈钢激光熔覆组织结构及机械性能方面研究较少,而对该材料高速激光熔覆组织的结构及性能研究更是鲜有报道。本文在431 不锈钢的基础上,进一步提高合金中的硼含量,并针对高硼含量不锈钢在不同熔覆速率下的组织结构及耐磨性能进行了研究。

1 试验方法

本研究采用氮气雾化制备的合金粉末作为熔覆材料,粒度为20~53 μm,成分如表1 所示。通过碳硫分析仪(LECO CS744 系统)测定碳含量,原子吸收光谱(AAS)测定硼含量,其余元素采用电感耦合等离子体原子发射光谱(ICP-AES)进行检定。采用MF-LC-4000 激光熔覆设备进行熔覆试验。采用的熔覆工艺及试样编号如表2 所示。熔覆试验时,第一层制备完成后立即进行第二层制备。待试样充分冷却后,样品中心区域熔覆层轴向剖面进行金相制备。金相样品进行XRD 分析后,采用Kalling 试剂(氯化铜1.5 g、盐酸33 ml、乙醇33 ml、去离子水33 ml)进行表面金相浸蚀(20 s),并采用体视显微镜(蔡司Axio Observer. 3m)及扫描电镜(HITACHI,SU5000)对所有样品进行实际金相组织观察。采用BRUKER UMT 摩擦磨损试验仪对熔覆层进行摩擦试验,接触方式为平面,使用直径为3.95 mm 的GCr15 小钢球,实验载荷为200 N,时间为20 min,钢球往复速度为5 mm/s,并对样品进行磨损形貌观察。

表1 熔覆粉末材料成分组成Table 1 Composition of cladding powder materials

表2 激光熔覆工艺参数Table 2 Laser cladding process parameters

2 试验结果及讨论

2.1 熔覆层组织形貌

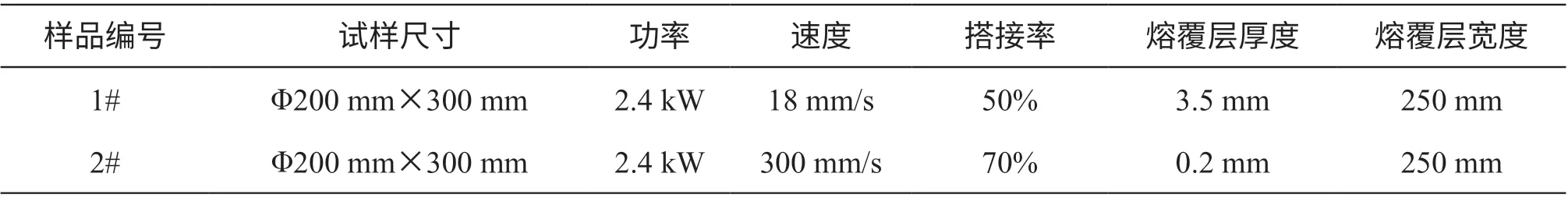

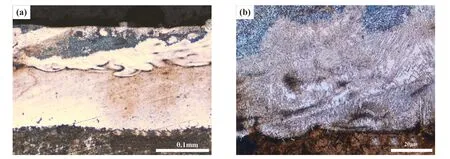

制备的1#和2#熔覆层样品金相分别如图1(a)和(b)所示。从图中可以看出,随着熔覆速率的提高,样品呈现更为细密的组织结构。这与相关的研究报道基本一致[7~10]。进一步通过SEM表征如图2 所示,高速激光熔覆制备的组织更加均匀细密。高速激光熔覆得到的晶粒尺寸达1~2μm,而1#样品的晶粒尺寸约为5~7μm。

图1 样品金相照片:(a) 1#; (b) 2#Fig.1 Metallography of samples: (a) 1#; (b) 2#

图2 样品SEM:(a) 1#低倍;(b) 2#低倍;(c) 1#高倍;(d) 2#高倍Fig.2 SEM of samples: (a) 1# low magnification; (b) 2# low magnification; (c) 1# high magnification; (d) 2# high magnification

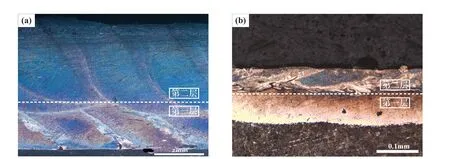

为进一步研究该材料的快速冷却过程,首先采用Thermal Cal 软件对材料的凝固过程进行了研究,分析结果如图3 所示。在平衡凝固条件下,在液相中首先会析出δ 铁素体及部分初生硼化物组织。随着温度进一步下降,开始发生包晶反应,δ 铁素体相逐渐转变为奥氏体γ 相,并在凝固末期在枝晶间形成奥氏体γ+Cr2B 的共晶组织。而在快速冷却情况下,部分δ 铁素体被保留。且冷速越快,组织中的δ 铁素体含量越高。

图3 熔覆层材料的凝固组织转变Fig.3 Solidification structure transformation of the cladding material

在第一层熔覆层制备过程中,1#样品由于熔覆速率较低,熔池过热度较高,温度梯度较大[8],微观组织由激冷平面晶区、枝晶区及等轴晶区组成。图4 为1#样品第一层一个完整单道区间的组织结构图,采用3 张金相照片拼接而成。由于在搭接处冷速最大,甚至在结合处呈现无限大的冷却速率[10],出现较多的铁素体组织(图中白色组织)。在B 区域,随着枝晶快速向内部生长,冷速相对减慢,铁素体含量降低,但是仍存在不均匀分布的铁素体相。而在C 区域,枝晶生产速度减慢,几乎不存在铁素体组织。

图4 1#样品搭接处组织结构:(A) 激冷平面晶区(大量铁素体);(B) 枝晶快速生长区(铁素体马氏体混合);(C) 枝晶马氏体区Fig. 4 Joint structure of 1# sample: (A) a chilled plane crystal area (large amount of ferrite); (B) dendrite fast growing area (mixed ferrite Martensite); (C) dendrite Martensite area

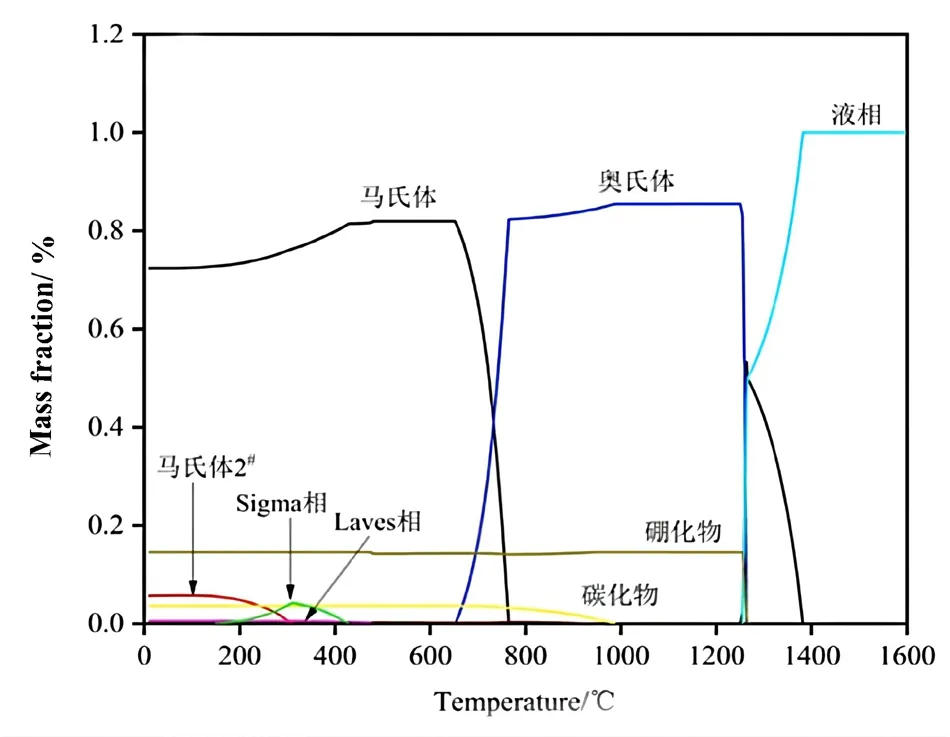

另外,如图5(a)所示,由于冷速较快,在与基体结合处出现薄层铁素体组织,这与Hemmati的研究结果一致[10],图5 (b)是1#样品第二层的枝晶组织结构,从图6 (a) SEM 照片中也能清晰看到1#样品由于快速冷却形成的铁素体组织,而第二层由于凝固速率降低,如图5 (b)及图6 (b)所示,整个搭接区域,铁素体含量明显减少,甚至完全消失。

图5 1#样品金相照片:(a)界面处出现激冷铁素体;(b)第二层的枝晶组织Fig.5 Metallography of 1# sample: (a) ferrite at interface; (b) dendrite structure of the second layer

图6 1#样品SEM 照片:(a) 界面处出现激冷铁素体;(b) 熔合线处的组织Fig.6 SEM of 1# sample: (a) ferrite at interface; (b) microstructure at fusion line

2#样品第一层制备过程中,由于过热度不高,冷速较快,因此组织非常细小。如图7 (a)所示,在Kalling 试剂下呈均匀腐蚀,几乎看不到内部的枝晶组织。但因第一层制备过程中基体已充分预热,凝固过程中冷却速率变慢,在进行第二层熔覆时开始出现大量的平面晶。高速熔覆制备的熔覆层在熔合线处存在铁素体,但相对于低速熔覆,枝晶区明显减少。如图7 (b)所示,不同于低速熔覆,在熔覆层表面也出现了大量的铁素体组织,且内部呈现细小的枝晶组织。

图7 2#样品金相照片:(a) 熔合线处;(b) 熔合线处的枝晶组织Fig.7 Metallography of 2# sample: (a) microstructure at fusion line; (b) dendrite at fusion line

2#样品与基材处未发现明显的铁素体组织,可能与组织结构过于细小有关,熔合线处是否存在铁素体,还需进一步研究确认。2#样品第二层的熔合线组织形貌如图8 (a)和8 (b)所示。与图6(b)所示的1#样品的熔合线形貌不同,熔合线处呈现明显不同的组织结构。

图8 2#样品SEM 照片:(a) 基体熔合处形貌;(b) 熔合线处的组织形貌Fig.8 SEM of 2# sample: (a) morphology at fusion between matrix; (b) microstructure at fusion line

2.2 热传导过程模拟

为进一步研究熔覆速率造成的冷却速率差异对组织的影响,对表2 中的常规激光熔覆及高速激光熔覆热传导过程进行模拟,得到的温度区间如图9 所示。从图中可以看出,第二道熔覆层的温度梯度明显低于第一道熔覆层。这使得冷却速率下降。高速激光熔覆的温度梯度明显高于常规激光熔覆。

图9 熔覆过程热量分布模拟图:(a) 常规熔覆第一层;(b) 常规熔覆第二层;(c)高速熔覆第一层;(d) 高速熔覆第二层Fig.9 Heat distribution simulation diagram of cladding process: (a) conventional cladding first layer; (b) conventional cladding decond layer; (c) high speed cladding first layer; (d) high speed cladding second layer

2.3 XRD 结果分析

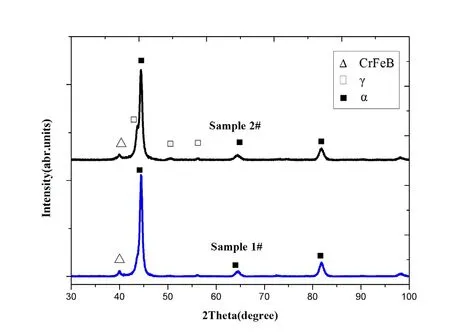

如图10 所示的XRD 图中也可以明显看出,两个样品的相组成基本一致。但由于较高的冷却速率,2#样品马氏体转变不充分,奥氏体含量偏高。

图10 熔覆层XRD 分析结果Fig. 10 XRD analysis results of the cladding layer

2.4 摩擦磨损性能

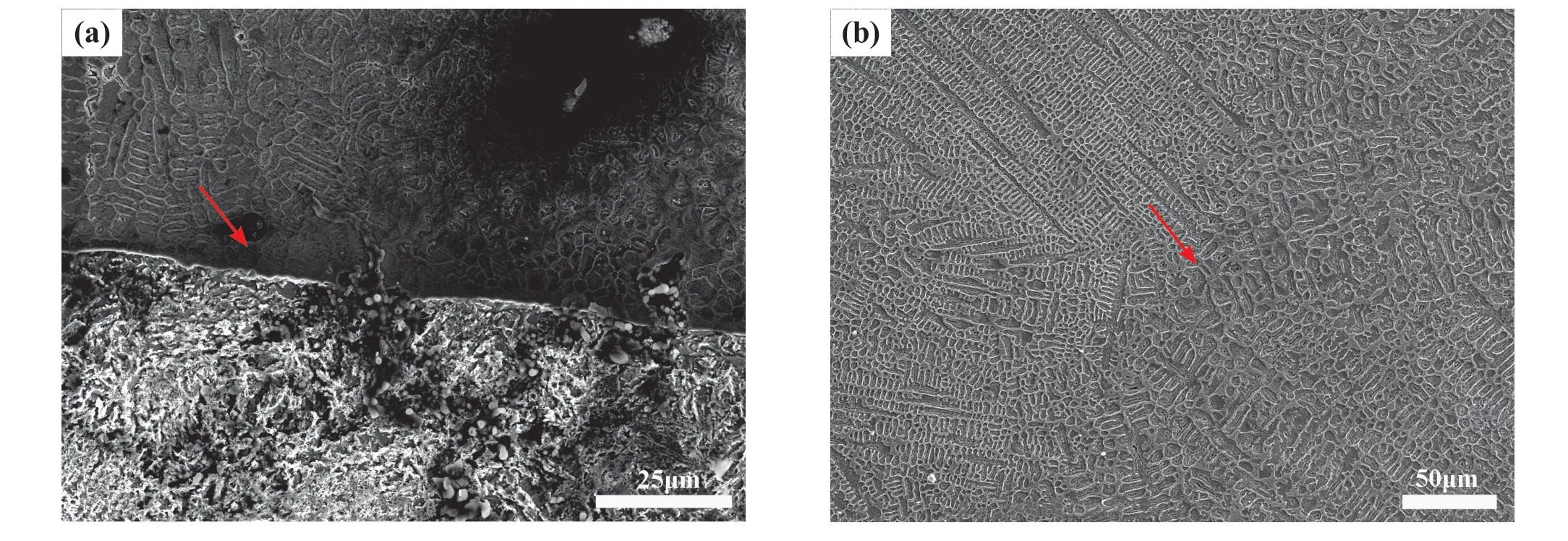

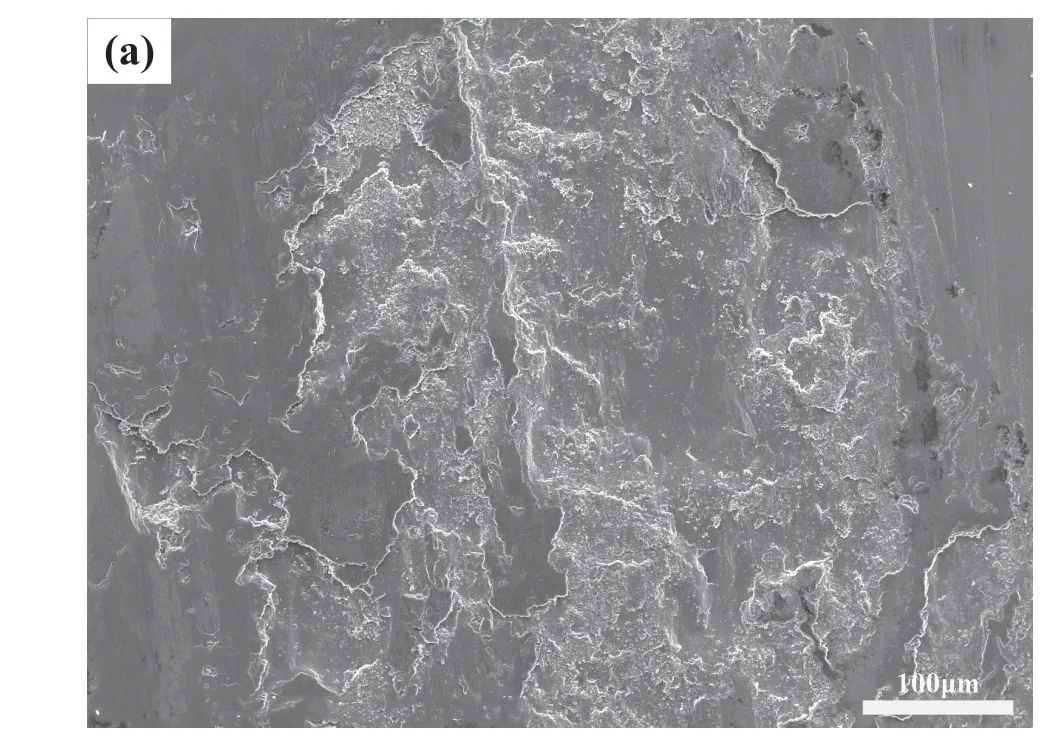

以上显微组织的差异对对熔覆层的耐磨性能有较大影响。图11(a)和11(b)分别为1#和2#样品磨损表面的SEM 形貌。从图中可以看出,磨损表面存在大量的层状撕裂形貌,这是典型的粘着磨损的特征。虽然高速激光熔覆得到的组织结构更加细密,但是由于组织中存在奥氏体相,硬度相对偏软,导致其耐磨性变差。从图11(b)中也可看出,虽然两种熔覆速率得到的熔覆层均表现为粘着磨损,但高速熔覆样品中出现犁沟现象,说明随着熔覆速率的提高可能会降低熔覆层的耐磨性能。

图11 熔覆层的磨损表面形貌:(a) 1#样品;(b) 2#样品Fig. 11Wear surface morphology of the cladding layer:(a) sample 1#; (b) sample 2#

3 结论

(1) 相对于常规激光熔覆,高速激光熔覆制备的组织更加细小。18 mm/s 的熔覆速率制备的熔覆层晶粒尺寸约5~7 μm,而300 mm/s 的高速熔覆制备的熔覆层晶粒尺寸可达1~2 μm。

(2) 熔覆速率对熔覆层的相结构影响较大。采用18 mm/s 熔覆速率制备的熔覆层中残余奥氏体含量偏少。而采用300 mm/s 的熔覆速率制备的熔层中,因冷却速率较快,残余奥氏体含量偏高。另外,各熔覆层结合处也存在明显差异。采用18 mm/s 熔覆速率制备的熔覆层基材结合处存在明显的铁素体薄层,且第一层与第二层之间熔合线处存在明显的铁素体组织。采用300 mm/s 熔覆速率制备的熔覆层中未发现明显的铁素体组织。

(3) 高速激光熔覆制备的熔覆层中残余奥氏体含量偏高,导致熔覆层偏软,从而造成熔覆层耐磨性能下降。