含侧隙的热轧机耦合振动特性

张广旭,包家汉,孟祥帅,王智冲,李文豪

(1.液压振动与控制教育部工程研究中心,安徽 马鞍山 243002;2.安徽工业大学 机械工程学院,安徽 马鞍山 243032)

随着轧钢生产的快速发展,人们对轧件的质量要求变得更为严格,由于轧机振动的存在,轧件表面质量受到影响,严重时甚至会发生安全事故。对此,国内外许多学者[1]都做过大量研究,其中非线性振动[2-5]一直是轧机振动研究的重点,大多数学者主要关注轧机非线性刚度[6]、阻尼[7]等参数对轧机振动的影响。

在实际生产中,由于装配需要,工作辊轴承座与机架之间存在一定的间隙,并会因为磨损使得此侧隙越来越大,极易造成轧机剧烈水平振动,对正常轧制生产有极大危害,因此本文侧重研究含侧隙情况下的轧机振动[8-11]问题。含侧隙轧机振动问题是分段非线性问题。在一些学者的研究中,轧机水平振动与垂直振动往往相互影响[12-14],所以侧隙会通过影响轧机水平振动从而影响轧机垂直振动。但理论研究的有效成果,往往将引起振动的轧制力在水平和垂直方向单独表示,同时把支承辊和工作辊看为一体,忽略了辊系之间的振动关系。理论上,影响水平振动的水平轧制力和影响垂直振动的垂直轧制力应相互关联,同时支承辊和工作辊的结构不同,振动不可能相同,所以看做一体进行理论研究显然是不可靠的。

因此,本文以某厂1580热连轧F2为研究对象,考虑了水平轧制力和垂直轧制力的关系、工作辊和支承辊振动的不同,建立轧机水平-垂直分段非线性振动模型,模拟了入口轧件厚度变化引起的轧机振动,结合理论分析为抑制轧机水平-垂直振动提供理论参考。

1 轧机水平-垂直模型

1.1 轧机水平-垂直动态轧制力建模

实际热轧过程中,由于入口轧件厚度不是定值,轧辊会发生振动,出口轧件厚度也会受到影响,同时轧制变形区中轧辊与轧件存在相对滑动,根据轧件表面摩擦力[15]方向不同可分为前滑区和后滑区,如图1所示。

图1 轧制区域变形图

其中所有参数都是稳态值。其中vr是轧辊转速;H是带钢入口厚度;h是带钢出口厚度;σH和σh是张力;R′是工作辊压扁弧长半径;px是单位轧制力;f1和f2是后滑区单位摩擦力和前滑区单位摩擦力;φ是中性角;α是咬入角。

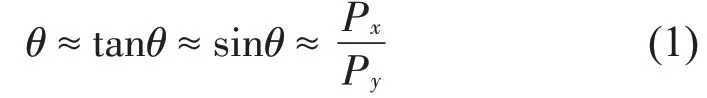

联立式(1)至式(3)可求出θ的大小。其中Bm是轧件平均宽度;P是轧制总力[6];当轧制速度变化引起轧机失稳,设工作辊水平振动速度为,工作辊垂直振动速度为˙,轧制速度变为

为了凸显速度变化对水平、垂直振动的影响,利用泰勒公式对式(4)展开,忽略高阶次影响,取前3阶,则轧制速度变化引起的水平轧制力和垂直轧制力分别为

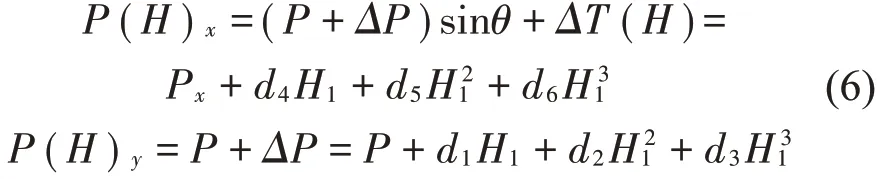

c1~c3和c4~c6分别是轧制速度变化下水平波动力和垂直波动力的等效阻尼系数。当轧件入口厚度变化时,令压下量变化量为H1,△T是张力变化量,水平轧制力和垂直轧制力分别为

d1~d3和d4~d6分别是轧件入口厚度变化下垂直波动力和水平波动力的等效刚度系数。当轧件出口厚度变化时,水平轧制力和垂直轧制力分别为

a1~a3和b1~b3分别是轧件出口厚度变化下水平波动力和垂直波动力的等效刚度系数。式(6)和式(7)需注意△H=2H1,△h=2y3。

1.2 轧机水平-垂直非线性振动建模

将轧机各部分简化为质量刚度模块,设轧机振动上下对称,忽略支承辊轴承座与机架的间隙影响,建立上半部分轧机水平-垂直振动模型,如图2所示。

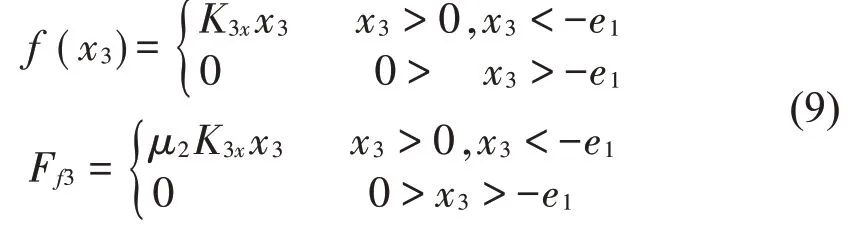

其中M1表示机架上部(包括上横梁、立柱、压下油缸活塞杆等结构部件)的等效质量;M2表示上支承辊压下油缸缸体、上支承辊、轴承及轴承座等的等效质量;M3表示上工作辊辊系(上工作辊、轴承、轴承座等)的等效质量;K1表示机架上部的等效刚度;K2为液压压下油柱的等效刚度以及垫块和上支承辊轴承座处轴承座及轴承的等效刚度;K3表示上支承辊弯曲刚度及上支承辊与上工作辊之间接触刚度的等效刚度;Kp表示带材变形和上工作辊与轧件表面之间弹性压扁及润滑油膜的的等效垂直刚度;K2x+K1x·x22表示上支承辊弯曲刚度及上支承辊轴线以下的机架立柱的等效刚度(本文取K1x=|a3|);K23x表示工作辊偏移距而产生的上支承辊对上工作辊支撑的水平等效刚度;K3x表示上工作辊轴线以下的机架立柱的等效刚度;Kpx表示带材变形的等效塑性水平刚度;Cx为支承辊与工作辊之间的等效水平阻尼;Cy为支承辊与工作辊之间的阻尼,Cpy为工作辊与轧件之间的等效垂直阻尼;Ff2和Ff3分别是支承辊系和工作辊系与机架的摩擦力,摩擦系数为μ1和μ2;e1是侧隙(工作辊轴承座和机架之间的间隙)大小;xi、yi分别表示轧机模型对应各质量块的水平位移和垂直位移。联立动态轧制力公式,基于广义耗散系统拉格朗日原理,根据图2模型建立轧机水平-垂直分段非线性振动方程。

(2)将第2行对角元以右的3个元素赋值给对角元以下的3个元素;再对第2行的3个元素规格化;继而对第2列元素消元,仅计算虚线框中的6个元素,见图4下图。

图2 轧机水平-垂直振动模型

受侧隙影响,振动时辊系与机架有接触、不接触2种形式,因此辊系与机架之间的刚度需分段表示,函数关系为

2 轧机水平-垂直幅频特性

2.1 幅频特性方程

令H1=H1cos(ωt),其中ω=2πf,使用倍角公式化简式(6)中入口轧件厚度变化引起的轧制力增量。

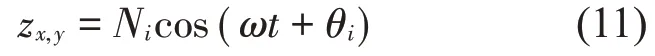

分析一般情况,设方程的解为

其中:

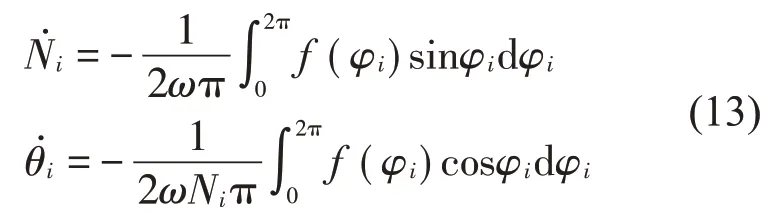

使用平均法[16]求解式(8),令φi=ωt+θi,使φi在2π周期平均化,化简后得到:

考虑到系统发生周期运动,有:

为了方便求解,取θ1=θ2=θ3=θ4=θ5,将式(15)代入式(14)化简,得到系统幅频特性方程组。

2.2 幅频特性分析

以某厂1580热连轧F2为例,轧机参数如表1,实测频率数据如表2所示。

将表1数据代入式(16)得到轧机水平-垂直振动幅频特性曲线。

图3和图4分别是不同入口轧件厚度变化量下工作辊水平振动和垂直振动的幅频特性。从图中可以看出:轧机水平振动有2个共振区,垂直振动有3个共振区,与表2实测频率吻合良好;水平振动的2个共振区和垂直振动的前2个共振区相互对应,说明此处为水平-垂直振动;水平振动振幅在第一共振区有明显的“跳跃”,系统处于不稳定状态;ΔH对振幅影响明显,ΔH越大,轧机水平振动和垂直振动越剧烈;ΔH一定时,轧机水平振动比垂直振动剧烈。因此可通过减小入口轧件厚度变化量来减弱轧机振动。

图5是改变辊系与机架之间的摩擦系数时工作辊垂直振动幅频特性。当摩擦系数变小,工作辊在第一共振区垂直振动幅值有明显降低,在第二和第三共振区幅值变化不明显。说明可通过减小辊系与机架之间的摩擦系数来减弱轧机在第一共振区的垂直振动。

表1 轧机参数

表2 实测数据/Hz

图6是改变水平振动和垂直振动相位角之间关系(θ4-θ1=θ5-θ2)时工作辊垂直振动幅频特性。当水平振动相位角滞后45°时,垂直振动第一共振区基本消失,第二和第三共振区变化不明显。说明水平振动滞后垂直振动45°时,可以减弱轧机在第一共振区的垂直振动。

图3 △H变化工作辊水平振动幅频特性

图4 △H变化工作辊垂直振动幅频特性

图5 摩擦系数变化工作辊垂直振动幅频特性

图6 相位角变化工作辊垂直振动幅频特性

图7和图8分别是有无侧隙情况下工作辊水平振动和垂直振动的幅频特性。对比垂直振动,侧隙对水平振动影响明显;在第一共振区,工作辊水平振动幅值和垂直振动幅值都有明显的减小,其中水平振动“跳跃”现象消失,系统由原先的不稳定状态变为稳定状态;水平振动第2共振区右移,幅值明显下降,垂直振动第二和第三共振区无明显变化。对比前3种抑振方法,消除侧隙的抑振效果较好。

图7 有无侧隙工作辊水平振动

图8 有无侧隙工作辊垂直振动

3 结语

(1)基于稳态轧制变形区力的平衡关系,将水平轧制力与垂直轧制力联系起来。考虑实际轧制过程中入口轧件厚度的变化、轧机振动造成的轧制速度变化和轧件出口厚度变化,进行了动态轧制力建模。在此基础上,联合轧机水平-垂直振动模型建立轧机分段非线性振动方程,通过平均法求解,得到轧机水平振动和垂直振动的幅频特性,与实测频率对比后发现吻合良好。

(2)轧机水平-垂直振动有2个共振区;轧机水平振动比垂直振动剧烈;减小入口轧件厚度变化量可减弱轧机水平-垂直振动;减小辊系与机架的摩擦系数可减小轧机垂直振动在第一共振区的幅值;当水平振动滞后垂直振动45°时,可以减弱轧机在第一共振区的垂直振动。

(3)消除侧隙后,轧机水平振动的第二、第三共振区和垂直振动的第一共振区幅值明显减小,并且水平振动第一共振区“跳跃”现象消失,系统变为稳定状态。由此对比本文4种抑振方法,消除侧隙的效果最好。