风机散热电机支撑系统模态分析与结构优化

边蕴宇,续秀忠,霍明莉,顾宪成

(1.上海海事大学 物流工程学院,上海 201306;2.敏泰液压技术有限公司,上海 201299)

出于我国对绿色能源的大力推广,风力发电在新能源中所占的比重日益增大[1]。风力发电机存在温升快、散热难的问题,制约着风力发电机的发展。作为风力发电机的重要部件,散热系统能有效地对发电机进行快速冷却,避免材料损耗,影响使用寿命,并有效减少事故的发生。现行的散热系统设计主要采用空冷和液冷两种方式,其中空冷需要安装散热电机使冷空气作用于发电机冷却风道或者电机关键部件进行对流冷却[2]。散热系统的电机支撑系统出现异常振动,不仅会产生噪声,还可能对电机结构造成损伤,影响电机的使用寿命,进而对整个机组造成影响[3]。

国内外对于电机系统的振动控制技术已经有了一定的研究成果。在国外,Bogh等[4]研究了引起电机振动的物理方面的原因并提出了减小振动的方法;Gu等[5]通过仿真与实验相结合的方法计算了电机的固有频率,并验证了模型的有效性;Liang等[6]利用Labview建立了试验系统,采集电机振动信号进行分析,对电机振动进行了检测与分析。在国内,张俊林[7]用有限元法,对牵引电机的静、动态特性和疲劳寿命进行了分析,并通过实验验证,对电机结构做出了改进;张宇[8]综合考虑了电磁力和外界荷载,利用有限元法进行仿真,对电机定子、机壳、支座等结构进行了优化设计;王强等[9]从机械和电磁两方面进行研究,得出了笼型三相异步电动机的振动故障特征和预防措施。然而,多数的研究更加侧重于电机运转时产生的电磁场对电机振动造成的影响,而忽略了电机系统本身物理特性对振动造成的影响。

因此,本文对散热系统的电机支撑系统进行了动力学分析和有限元建模,对模型的简化和约束做出了处理,并通过实验进行验证。该研究提供了一种减小电机支撑系统振动的方法,并对支撑系统的设计提供了动力学方面的借鉴。

1 电机支撑系统理论模型

由牛顿第二定律建立电机系统的振动微分方程[10]为

为了得到电机的固有频率,忽略阻尼的影响,并且忽略外部激励,即在f(t)=0的情况下,得到系统自由振动的动力微分方程:

运用高等数学的方法解该常系数微分方程,设其特解为x=φejωt,将其代入上式,可得:

该方程有非零解的充要条件是其系数行列式为零,即:

由此得到:

2 电机支撑系统振动试验

为了找出支撑系统异常振动的原因,在现场进行了振动测试与分析。现场测试的流程图如图1所示。

图1 现场测试的流程

2.1 实验设备

测试硬件主要包括FD23550Y系列散热器连接总成一套、加速度传感器8个、东方所采集仪一套、计算机等。数据采集与分析软件采用DASP V11,采集仪为东方所8通道信号采集分析仪。

2.2 测试方案

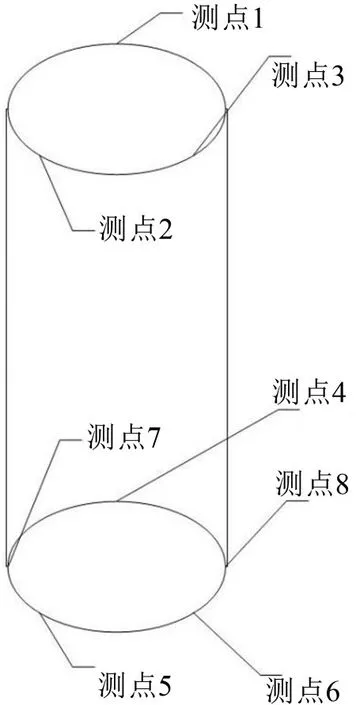

采样频率设置为1 024 Hz[11]。现场测试如图2所示。在现场发现,电机的水平方向振动明显,铅垂方向没有明显的振动。测点应该布置在对结构振动较为敏感的位置,同时也应该能够对结构的整体状况进行清晰的观测,所以电机和支架均有布置测点。由于电机输出轴无法布置测点,所以支架测点设在靠近电机输出轴位置。具体测点分布1~3为电机上部断面圆周方向的3个点;4~6为电机下部断面圆周方向的3个点、7~8为支撑板水平侧向靠近电机输出轴位置2个测试点。测点布置如图3所示。

图2 现场测试

图3 测点布置图

加速度传感器采用胶接的方式布置在测点上,传感器线缆则尽可能与电机自身的线缆固定在一起,以减小环境噪声的干扰。

每组采用8个通道采集数据,并将数据导入到DASP V11软件进行自谱分析(FFT变换)。在自谱图中,采用峰值拾取法读出振动测试结果,第一个波峰代表的就是结构的1阶模态,读出波峰的横坐标即为结构的1阶频率,2阶、3阶频率以此类推,得到电机系统的振动测试结果。

2.3 实验结果

测试分3组进行:

(1)采用工作状态激励,电机低速运行(转速720 r/min);

(2)采用工作状态激励,电机高速运行(转速1 440 r/min);

(3)采用锤击法进行激励,电机处于未运行状态。

测得的频率结果如表1。

表1 实验测得的频率结果

测得外部激励频率为1阶12 Hz,2阶24 Hz,电机支撑系统固有频率为1阶13 Hz,2阶25 Hz,电机支撑系统的固有频率和外部激励频率过于接近,电机的异常振动是由于共振引起的。

3 电机支撑系统有限元仿真

3.1 支撑系统建模

散热电机型号为AKD132M型三相异步电动机,由外壳、定子、支架、转子、线圈等组成,电机支撑系统如图4所示。

图4 电机支撑系统

由于转子、线圈等质量占比不大,而且建模比较复杂,所以在建模时,参照文献[8]的处理,未给出实体模型,只考虑其质量的影响。对于一些微小且复杂的结构,如连接结构、凸台等也做简化处理。在Solidworks 2014中进行建模,对电机的复杂外壳进行了简化,用一个空心的圆柱代替,定子的槽型为平行槽。对于电机定子,由于在实际制作中是用硅钢片堆叠而成,其上缠绕线圈等各种零部件,零部件之间具有复杂的连接属性,所以在仿真中无法准确得知材料的参数。参照文献[8]对材料参数的处理,将其定义为各向异性材料,结合前人的经验并利用模型修正法[12],对仿真模型的材料参数确定如表2。按照表2将不同的材料参数分别赋予支架、外壳和定子。

表2 仿真模型的材料参数

为了使计算结果精确,限制体单元网格尺寸为20 mm,并对螺栓孔处的网格进行了细化,细化系数为1。为了模拟实际安装情况,给支座的8个螺栓孔添加固定约束,引入重力因素,Z方向加速度为9 806.6 mm/s2,用BEAM单元模拟螺栓连接来连接电机和支架。

3.2 模态分析

将建立的模型导入modal模块进行模态分析,得到电机的前3阶固有频率及其对应的振型如图5所示。

图5 电机有限元分析前3阶振型

3.3 支架结构优化

利用有限元仿真来对支架结构进行优化。电机支架厚度为6 mm,翼缘板高度为40 mm,仿真将通过调整支架的厚度和翼缘板高度来进行。

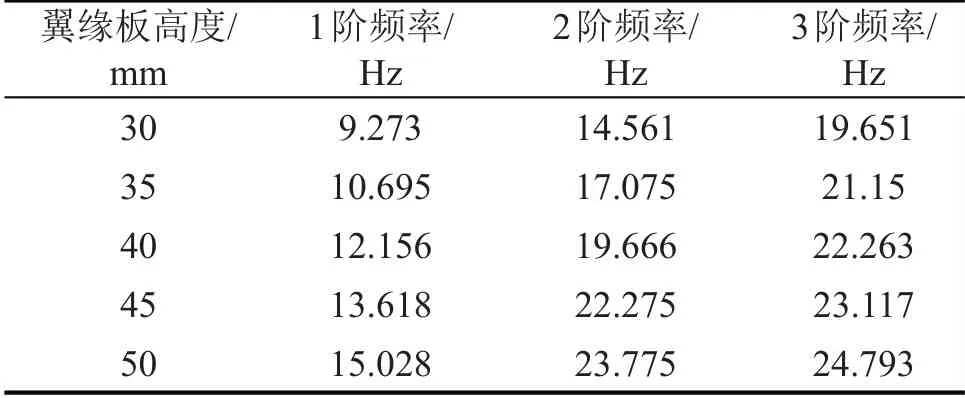

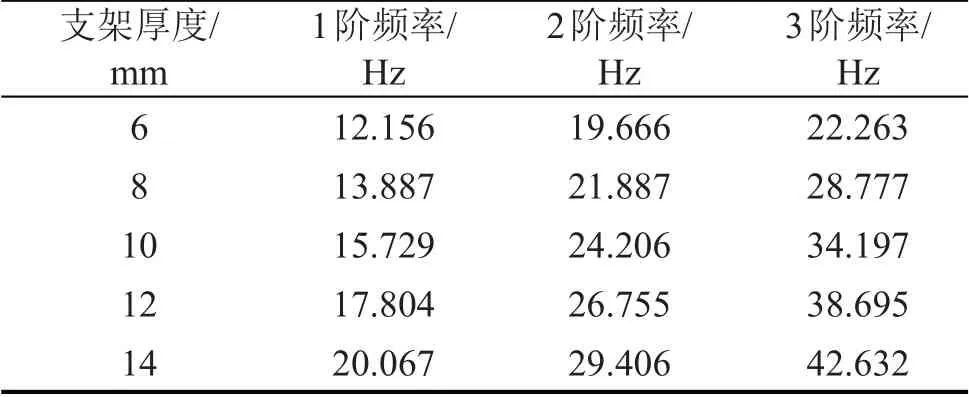

支架翼缘板高度以30 mm为初始值,以5 mm为梯度,增加至50 mm;支架的厚度以6 mm为初值,以2 mm为梯度,增加至14 mm。10组仿真模型在有限元软件ANSYS workbench中进行求解,所得前3阶频率结果如表3,图6为仿真结果折线图。

由表3和图6可以得出:增加支架翼缘板的高度和增加支架的厚度,固有频率都有不同程度的增加。仿真结果表明通过调整支架尺寸从而对电机结构的固有频率进行调整是可行的。由图6可以看出:增加支架厚度对电机系统固有频率的调整效果要优于增加支架翼缘板高度,但是两种方案都是可行的。

表3 -a调整翼缘板高度的前3阶频率

表3 -b调整支架厚度的前3阶频率

减小翼缘板高度,对支架结构造成了削弱,可能导致支架的强度刚度下降,产生结构损伤;过度增加支架的厚度或增加翼缘板高度会使结构的3阶频率增大,但是会造成材料的浪费和装配的不便。

4 优化结果实验验证

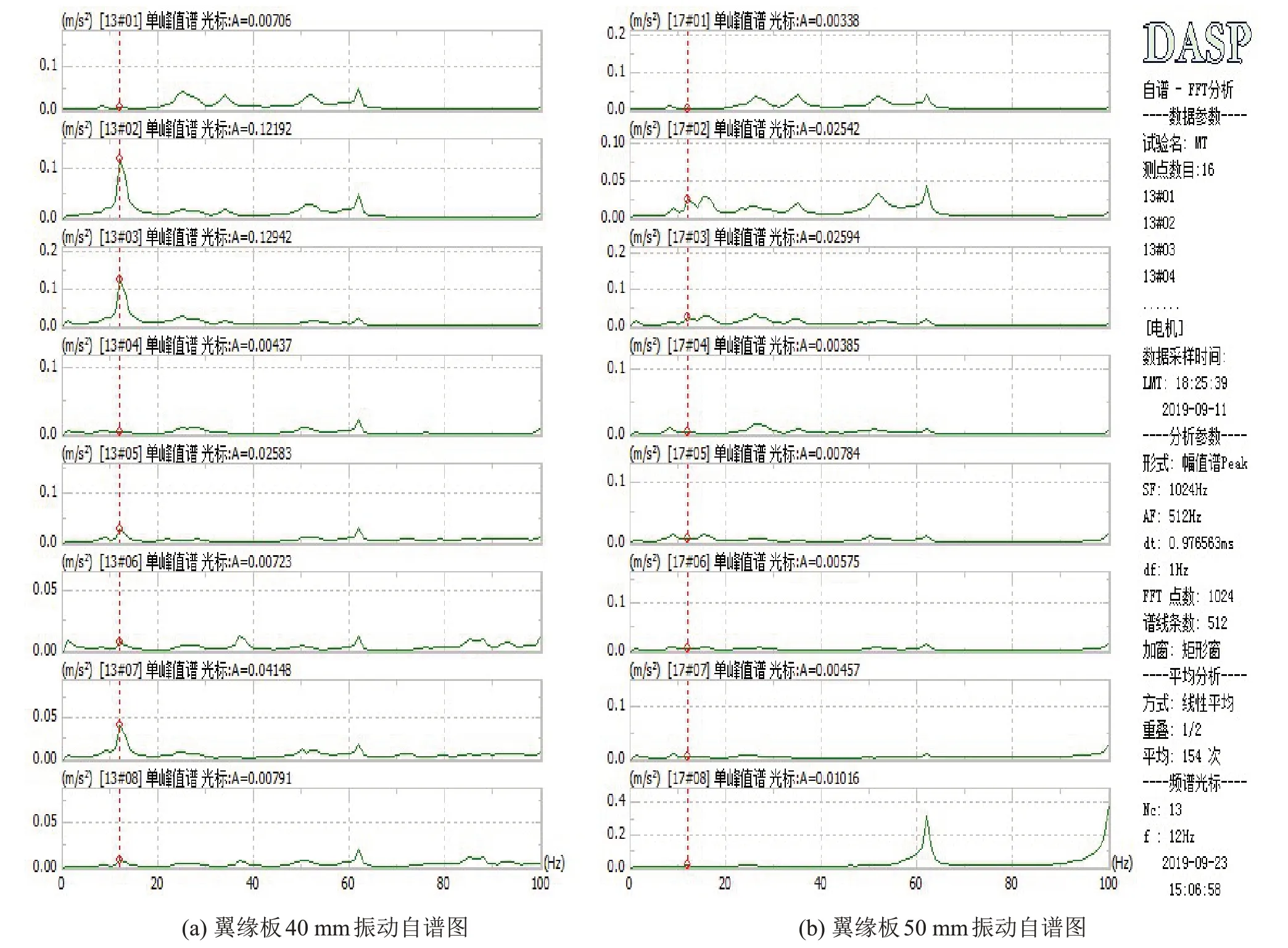

为了对支撑系统结构优化的效果进行验证,在现场制作了翼缘板厚度为50 mm的支架,并安装在电机上,对新的支撑系统进行模态测试。测试方法与章节2相同,模态测试结果如表4所示。对未加厚翼缘板电机系统与加厚翼缘板电机系统的低速运行过程进行测试所得的自谱分析图如图7所示。由图7可以看到:支架翼缘板加厚后,电机振动频率的幅值明显变小。

表4 实验测得的频率结果

由表4可以得出:随着翼缘板厚度的增加,整个电机系统的各阶固有频率增加,1阶由13 Hz增加到15 Hz,2阶由25 Hz增加到26 Hz。外部激励频率为12 Hz、24 Hz,处于共振带宽范围之外[13],可以有效避免共振的发生,减小电机结构的振动。

本文提出的方法可以对电机系统的固有频率进行有效的调整。利用该方法,工程实际中可以通过调整翼缘板厚度来调整电机的固有频率,从而避开共振区,减小电机的振动。

图6 仿真结果折线图

图7 电机低速运行状态下翼缘板优化前后结构振动自谱图

5 结语

对于电机支撑系统异常振动的控制,有别于传统的电磁场分析,笔者从电机本身的结构出发,通过模态测试得到异常振动是由共振引起的,并用有限元方法进行建模和结构优化,给出了通过调整支架尺寸来调整频率的方法,之后的优化结构模态试验证明了该方法是可行的、有效的。由于本方法的简便易行,可以将本方法应用于工程实际和电机系统的动态设计中,对于减小电机支撑系统振动提供了一种可行易操作的方法。

在工程实际中,可以先进行模态试验得出电机的固有频率和激励频率,若两者接近,则可以增加电机支架翼缘板的高度来调节电机的固有频率。

本文采用的方法取得了较为理想的结果,对电机的建模仿真和结构优化提供了一定的借鉴,对于工程结构的仿真与优化提供了参考,该方法也可用于电机系统的动态设计。