CVT变速器钢带自激振动引起的噪声分析与控制

张军,梁健,顾鹏云,周昌水,刘路水

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

由于换挡平顺、节油、成本和混动兼容性等方面的优点,自动变速器(Continuously variable transmission,CVT)在国内乘用车市场的占比逐步提升,并促进了国内CVT变速器企业研发与设计能力的快速发展。目前,虽然国内已开发出多款自主品牌的CVT变速器,但在NVH性能、节能高效性、可靠性、质量一致性等方面与世界先进水平,仍存在差距,尤其在核心零部件开发和性能集成研发方面亟需提升。其中,由于对振动噪声性能在CVT变速器开发与控制的技术能力不足,往往在箱体量产和整车集成阶段频频出现大量NVH问题,后期只有通过低效率的试错法尝试解决,这是困扰CVT变速器集成开发的主要技术瓶颈之一。因此,近年来国内外学者已广泛关注CVT变速器NVH性能研究,主要集中在齿轮传动的啸叫、敲击和扭振领域,而很少涉及带传动自激振动噪声的研究。

戈新生等[1]研究表明横向振动是引起带传动噪声的主要模式,Ulsoy等[2]研究了带传动的耦合振动,表明带张力的变化会引起较大的横向振动,导致带振动的不稳定性。Beikmann等[3]提出了弦线耦合振动的动力学模型,为带传动NVH分析提供了理论基础。为了识别CVT变速器的中高频噪声,Toshihiro等[4]建立较完整的钢带锥轮组有限元模型,并进行了振动特性的仿真分析。考虑到锥轮弹性特征,Wolfram等[5]完善了推力钢带的动力学模型,推导和验证了钢带振动特征量的解析算法。文献[6-7]研究了钢链式CVT夹持力的动力学特性。以上研究工作,促进了CVT变速器NVH性能开发的理论发展,但工程上仍缺乏系统性的研究分析。

本文介绍某搭载国内自主开发推力钢带式CVT变速器SUV车型的急加速噪声问题排查过程,验证了工程化措施的效果,这对于提升CVT变速器自主开发与整车NVH集成有较重要的参考价值。

1 CVT自激励振动噪声测试与分析

对某搭载CVT变速器的横置前驱SUV车型进行整车NVH性能评价过程中,在D档全油门急加速工况,发动机转速在2 000 r/min~3 500 r/min之间,在车内可明显感知到发动机舱内存在“嘶嘶”异常噪声,类似于“啸叫”,容易引起驾乘人员的抱怨,并且在环境温度较低的工况下,此噪声较明显。通常,新下线车辆的这种特定异常噪声较小,行驶一定里程之后,异常噪声的水平会略有增加。从该NVH问题的现象来看,此噪声的机理比较复杂,影响因素也较多,因此该问题排查与工程解决的难度也较大。

1.1 整车状态的噪声测试分析与诊断

根据整车对异常噪声位置的主观判断,采用测试设备进行整车各相关位置的振动噪声采集分析,分别在变速器壳体表面布置振动加速度器,在车内布置麦克风,通过CAN总线采集发动机转速、车速、油门开度、挡位等信息。

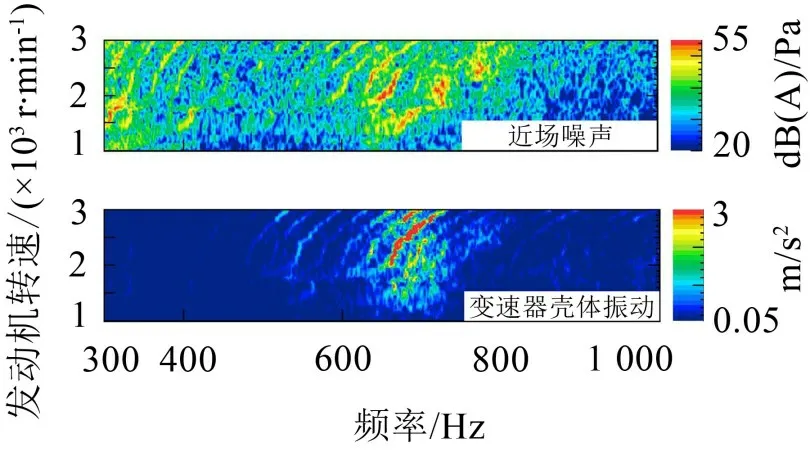

经测试数据回放及识别,该异常噪声主要表现为600 Hz~800 Hz的宽频带特征,无明显阶次,并与变速器壳体振动测试特征相类似,如图1所示。

图1 整车加速工况的测试对比

1.2 动力总成台架的测试分析与诊断

经整车状态的测试分析,初步判定异常噪声来自于变速器。所以,在动力总成台架上,进一步开展噪声源的排查。如图2所示。采集CVT变速器油温、主油压、一轴和二轴的油压信号,并在各油压采集位置的附近,分别布置多个加速度传感器,在D挡WOT工况下,测试各测点的振动和压力信号。根据测试结果,各测点均存在600 Hz~800 Hz的振动特征,接近于整车状态的车内异常噪声的时频谱特征,而与主油压、一轴和二轴油压信号的关联性较小,如图3所示。

图2 动力台架测试的传感器布置

图3 动力总成台架的测试分析

因此,基于整车、动力总成台架和变速器单体台架的测试分析情况来看,该加速工况的异常噪声可能与CVT变速器内部的机械系统相关,而与液压伺服系统的关联性较小。

2 CVT自激励噪声机理及传递路径

2.1 CVT变速器的结构特征

该CVT变速器采用液力变矩器作为起步系统,采用双行星齿轮机构作为前进挡和倒挡系统,并布置在输入轴侧,使用推力钢带配合带轮组系统作为变速机构。通过改变主/从动轮和钢带的接触半径可实现传动比的连续变化,主/从动轮组都由可动和固定锥盘组成,可动锥盘可沿轴向移动,与固定锥盘形成V型夹角槽,并与钢带之间摩擦啮合;而电液伺服系统精准控制可动锥轮的轴向运动,保证钢带张力和扭矩的传递。在加速过程中,液力变矩器能够增加扭矩传递,此时主动锥轮的工作直径相对较小,速比较低。变速器噪声一般包含有齿轮啸叫、油路啸叫和敲击,而本文研究的CVT变速器异常噪声与这些常见的问题显然都不相符。

2.2 CVT钢带自激噪声的机理与模型

由于CVT变速器内部特有的钢带传动形式,如图4所示。因此,钢带与锥轮之间就可能存在自激励振动,通过变速器箱体的声辐射或整车的“结构”路径,传递到车内,并且此噪声特征具有局域的宽带频谱特征和弱阶次性[5]。对于CVT钢带自激振动噪声的产生有3个要素,即系统能量的持续输入、振动体和非线性因子。具体来讲,在钢带与锥轮的“啮合”过程中,钢带的螺旋式运动轨迹,以及导致的径向激励力分量,这是造成自激振动的能量输入源;加速过程中,钢块的径向运动分量是主要的激励源;而钢带与锥轮之间的摩擦特性就是自激励系统的非线性因子,其取决于润滑油品质、接触表面特征、载荷力矩和工作温度等因素。钢带与锥轮之间的摩擦特性存在“负阻尼”现象,与钢带和锥轮的相对运动速度相关。

图4 CVT钢带锥轮组的加速过程示意图

2.3 CVT钢带的横向振动频率特征分析

根据CVT变速器的结构设计参数,可解析计算出钢带横向振动的特征频率,估算出变速器振动噪声的主要频谱分布。基于简化的CVT钢带横向振动模型,图5所示。

图5 CVT钢带横向振动模型

假设钢带为线性弹性体,锥轮为刚体,钢带锥轮传动系统可近似为弦振动模型。基于拉格朗日动力学方程,可得:

其中:q为钢带的广义坐标矢量为非保守系统的广义主动力,T和V分别是系统动能与势能,如下式(2)和式(3)所示:

其中,钢带系统的横向运动变形量表示为ω(x,t),v为钢带的纵向运动速度,μ为钢带的单位线质量,EI为钢带弹性模量,L为钢带的切向距离,利用RITZ法,可求解如式(4)和式(5)微分方程,λ为特征向量。

因此,以上运动方程可表示为式(6),M为系统的质量矩阵,C为系统刚度矩阵,B为速度相关的力矩阵。

一般而言,钢带速度对系统动力学的特征影响很小,与速度相关的公式项可以忽略。所以,钢带系统横向振动特征量可如式(7)计算。而对于钢带张力F,可以通过简化的钢带锥轮组动力学模型或传动系统的力矩传递标定模型很容易地得到。

2.4 CVT钢带的自激励力分析

在锥轮包角处,钢带的运动学模型如图6所示,钢带的张力为f(φ),m为钢片质量,r为锥轮半径,θ为锥轮与钢带的摩擦夹角,fp,r为摩擦力,fp,n为正压力,fa,x为为轴向摩擦力分量,Cele为钢片与锥轮的合成刚度,μ为摩擦系数,则可得运动学方程:

假设frad,0为初始的钢带径向力预载,Cbelt为钢带的径向刚度,阻尼系数为dbelt,钢带绕锥轮的螺旋式径向力分量frad,如式(9),即提供了自激励系统的振动能量输入。

图6 CVT钢带自激励振动的动力学模型

2.5 整车的传递路径分析

对于变速器自激励噪声的整车“结构声”与“空气声”路径或贡献度的试验分析,通常采用包裹变速器壳体与结构路径隔离的方法,如图7所示。经以上方法进行排查,左悬置、换档拉线和左驱动半轴为主要的“结构声”传递路径,但即使采用铸铁材质的左悬置支架、左半轴增加对应频率的动态吸振器、拉索增加配重块等措施,也无法完全消除钢带引起的异常噪声。“空气声”路径上,则是提升发动机舱的隔声能力,包括加强机舱密封性、增加前壁板钣金厚度和隔音垫声学性能。

图7 CVT自激噪声的整车传递路径

3 CVT变速器本体的自激噪声控制

根据以上自激励振动噪声机理的综合分析,可从以下三个方面降低传统CVT变速器本体的噪声:

(1)降低加速工况下钢带锥轮组的承载扭矩:通过整车标定策略的优化,降低动力性;通过TCU标定的优化,减小钢带的安全系数,以降低夹持力。

(2)改善钢带与锥轮的摩擦性能,潜在的措施方案有:增加锥轮厚度或弹性模量,或者减小锥轮与轴的配合间隙,以减小锥轮的工作变形;减小滚柱的装配间隙,提高轮轴与压板的周向转动刚度;提升油品的低温性能;电液伺服系统中增加温控阀或提升油温上升速率;优化锥盘加工的表面特征和粗糙度;对锥盘加工面的粗糙度优化或者增加表面储油特征;优化钢带钢块的截面形状等。

(3)控制变速器本体的声辐射能力:在变速器壳体声辐射的薄弱位置,增加特定的声学包装部件;通过变速器箱体结构的优化,降低“结构声”路径的传递,如增加壳体厚度和加筋;或者在变速器的悬置安装位置,提升安装点的刚度和增加配重。

另外,为了解决急加速工况CVT变速器传动效率不高的问题,部分CVT公司在低挡下直接用新增的机械齿轮或内嵌电机传递动力,这从根源上就消除钢带自激励振动引起的噪声。

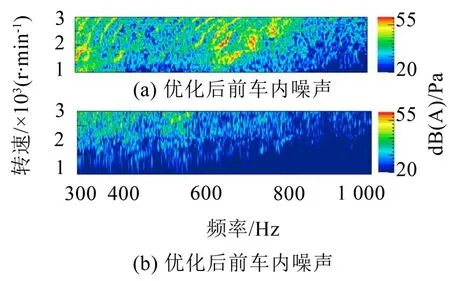

4 工程优化措施与验证

根据以上的机理分析,考虑成本和后期整改的工程可行性,因此主要从CVT变速器加工工艺上进行优化。具体措施方案为,控制带轮组的安装尺寸误差,减小径向和周向的装配间隙,其中锥轮与轴配合间隙控制在0.025 mm以下;改进锥轮热处理和表面加工的工艺,提升部件刚度,并适度地增加锥轮表面粗糙度。在动力总成台架上对改进前后的带轮组进行对比测试,变速器壳体的振动特征改善明显,左悬置主动侧支架的振动对比,换装在整车上进行了验证,加速工况的钢带异常噪声也显著降低,如图8和图9所示。

图8 动力总成台架振动测试的对比

图9 整车状态的车内加速噪声的对比

5 结语

由于CVT变速器钢带自激励噪声的机理复杂,其影响的设计因素也较多,在产品开发的前期难以发现与规避,而在后期的研发阶段,只能应用有限的措施方案。本文以某车型的加速工况变速器异响噪声为背景,系统地开展了整车和台架的噪声识别,阐述了CVT变速器自激励噪声的机理,最后从变速器本体和整车路径上提出了具体的工程措施。同时,通过锥轮组装配与锥轮表面粗糙度的优化,分别在动力台架和整车上,测试和验证了改进方案的有效性。

目前,整车OEM厂家对NVH性能的要求越来越高,促使国内CVT变速器行业对振动噪声性能越来越重视,在CVT变速器开发的前期,可基于钢带锥轮组摩擦台架开展自激励噪声的理论与试验研究,以提升核心部件开发和性能集成的技术水平。