多孔夹芯层组合方式对夹层板隔声特性影响研究

魏斌,张冠军,2,陈足君,胡方涛

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.武汉理工大学 高性能船舶技术教育部重点实验室,武汉 430063;3.中国人民解放军第四八一二工厂,安徽 安庆 246001)

船用设备功率的增加以及相关法规的修订对船舶减振降噪提出了更加严格的要求。

现代船舶噪声控制的主要隔声结构为复合材料夹层板,这种结构具有重量轻、隔声量高的优点。弹性多孔材料密度小、吸声性能好而且还具有一定的阻尼作用,将其应用到夹层结构中一是有利于改善结构的隔声性能,二是有利于结构的轻量化,三是有利于在空间有限的下情况下保持结构厚度不变,如隔声罩,利用现有材料构造不同的夹层结构可减少研发新材料的成本。因此,开展弹性多孔吸声夹芯层合板的隔声特性研究具有重要的工程应用价值。

穿孔板、阻尼层以及钢板结构参数对隔声特性影响的研究已较多,且有成熟的理论支撑。而多孔吸声夹芯层由于其种类和结构的多样性,对结构隔声特性的影响规律也不尽相同。宁少武等[1]采用等效流体模拟吸声材料,分析了声波入射角和方位角、流场流速和流向、夹层结构几何尺寸等参数对填充吸声材料夹层板结构声振耦合特性的影响。Xin等[2]采用等效流体模型分别研究了填充吸声材料夹层板结构的声辐射和声透射特性,分析了填充吸声材料对正交加筋板结构声辐射和声透射的影响。陈卫松和邱小军[3]应用Biot理论,采用传递矩阵法推导了三层夹芯板的隔声量计算公式,指出了夹芯板在中高频段的隔声优势以及板结构对隔声性能的影响。白聪等[4]应用Biot理论分析了声波随机入射时结构布局不同的三聚氰胺芯层复合板结构的隔声特性,结果表明在中高频率范围内,三聚氰胺泡沫复合板结构的隔声量远高于聚氨酯芯层复合板结构。Panneton等[5]采用有限元法和边界元法研究了层芯为不同弹性多孔材料的夹层板的声透射问题,结果表明多孔弹性材料能够显著增加结构的阻尼,且阻尼的大小与材料属性和结构的设计有关。杨永钾等[6]采用VA One软件分析了多孔吸声夹芯层层数、材料厚度、密度对船舶舱室隔声性能的影响,研究结果表明针对不同工况的舱室采用不同的多孔吸声材料可以提高船舶整体的降噪水平。

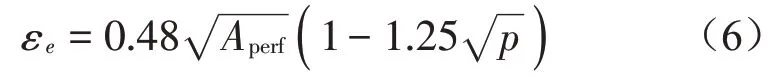

自动匹配层技术(Automatic matched layer,AML)是在完美匹配层技术(Perfect matched layer,PML)基础上发展而来一种求解声场辐射问题的方法,解决了PML方法中因手动定义匹配层属性对计算结果精度的影响,提高了求解精度和计算效率。直接声振耦合方法是指同时建立结构模型和声学模型,对声振耦合问题统一求解。在Virtual Lab Acoustics软件中可以通过定义AML表面,利用软件中集成的结构求解器,可以快速实现基于有限元和自动匹配层(FEM-AML)技术的直接声振耦合计算方法。

不同种类的多孔吸声夹芯层材料、夹芯层结构及参数对结构隔声性能的影响研究已较多,但对于不同种类夹芯层组合后对结构隔声特性影响的分析较少。本文依据多孔材料的等效流体模型和穿孔板等效为多孔材料的理论[7],建立了由微穿孔板,吸声材料,阻尼层和钢板组成的夹层板模型,采用FEMAML直接声振耦合计算方法研究了两种多孔吸声材料组合排列方式对结构隔声特性的影响。

1 弹性多孔材料与穿孔板的声学模型

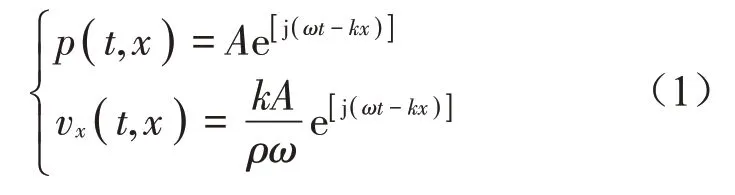

声波在媒质中传播时声能减少或被转化为其他形式能量的现象称为吸声,多孔材料由表及里具有大量的相互贯通的微孔,通过黏滞损耗和热传导损耗实现对声能的吸收。假设有一无限大的平面刚性物体在均匀媒质中沿着法线方向来回振动,由振动引起的平面波声压p和质点振动速度vx可表示为[8](假设沿x方向运动)

式中:A表示声压幅值,ω=2πf为角频率,k=表示波数,ρ表示媒质密度,K表示媒质的体积弹性模量。由平面波的性质可知,其声压和质点振动速度之间的关系可以用媒质的特性阻抗Z来表示,即:

因此只要知道媒质的体积弹性模型和密度或者媒质的特性阻抗和波数,便可对多孔材料中的声场进行求解。可以使用经验模型或者等效流体模型求解多孔材料声学参数,本文使用Johnson-Chanpoux-Allard等效流体模型,多孔材料的等效密度ρ和体积弹性模量K的表达式为[9]

式中:α∞表示曲折因子,ρ0为空气密度,σ表示多孔材料流阻率,φ表示孔隙率,ω表示角频率,η表示空气的动力粘度,Λ表示材料粘性特征长度,γ表示空气比热比,P0表示标准大气压,Λ′表示热效特征长度,B表示普朗克常数。

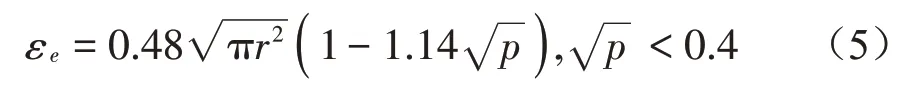

穿孔板虽然几何结构简单,但是其有限元模型往往比较复杂不适合直接进行有限元建模与仿真。研究表明微穿孔板的吸声机理与多孔材料理论之间存在微妙的关系,可将微穿孔板视为薄的多孔材料进行模拟。两种模型的参数转化如下:

式(4)中:Φ孔隙率;p穿孔率;σ流阻率;η空气动力黏度;r孔半径;δ特征黏性长度;δ'特征热效长度;a∞曲折因子;t板厚;Re(αp),为所附吸声材料动态曲折系数实数部分。圆孔正方形排列时:

正方形孔正方形排列时:

当0≤p≤1时:

2 夹芯层对结构隔声特性的影响分析

在Virtural.Lab Acoustics软件中使用Johnson-Chanpoux-Allard模型定义弹性多孔材料属性,材料属性定义包括流体属性,几何属性和弹性属性。流体属性即孔隙之间的流体属性,默认为空气;几何属性包括静态流阻率、孔隙率、曲折因子、特征黏性长度和特征热效长度;弹性属性包括杨氏模量、泊松比和体积密度[10]。

2.1 仿真计算方法验证

为验证本文仿真计算方法的准确性,在与文献[11]中参数相同的情况下,采用FEM-AML直接声振耦合方法模拟阻抗管结构计算了多层板结构的隔声量,并与其实验结果进行了对比,计算频率为100 Hz到3 000 Hz的1/3倍频程频率点,仿真模型[12-13]和计算结果如图1和图2所示。

图1 仿真计算模型

由图2可知仿真结果与文献实验数据吻合较好,表明本文采用的FEM-AML直接声振耦合方法计算多层结构的隔声量是合理准确的。

图2 仿真值与文献实验数据对比

2.2 夹芯层种类的影响

夹层板基本结构如图3所示。尺寸为1 200 mm×1 000 mm×50 mm,从上到下依次分为微穿孔板、夹芯层、阻尼层和钢板,原始模型参数为:钢板厚度2 mm,密度7 850 kg/m³,杨氏模量2×1011Pa,泊松比0.3;阻尼层厚度1 mm,密度320 kg/m³,杨氏模量3×108Pa,泊松比0.25;夹芯材料厚度45 mm,流体默认为空气属性;穿孔板厚度2 mm,穿孔直径0.5 mm,穿孔率0.5 %,材质为聚四氟乙烯,密度2 100 kg/m³,杨氏模量5×108Pa,泊松比0.4。建立几何模型并完成网格划分,空气网格尺寸为50 mm,结构网格尺寸在长度和宽度方向上为50 mm,在厚度方向上吸声材料网格尺寸为5 mm,钢板网格尺寸2 mm,穿孔板网格尺寸2 mm,阻尼层网格尺寸1 mm。在Virtural.Lab Acoustic软件中利用“Trap”功能和网格布尔运算完成夹层板结构每一层的划分,使用自由边界条件,采用FEM-AML直接声振耦合方法模拟混响室计算夹层结构的隔声量,计算频率20 Hz到1 000 Hz,步长10 Hz,仿真模型[14]如图4所示。

图3 夹层板基本结构示意图

图4 混响室法仿真模型

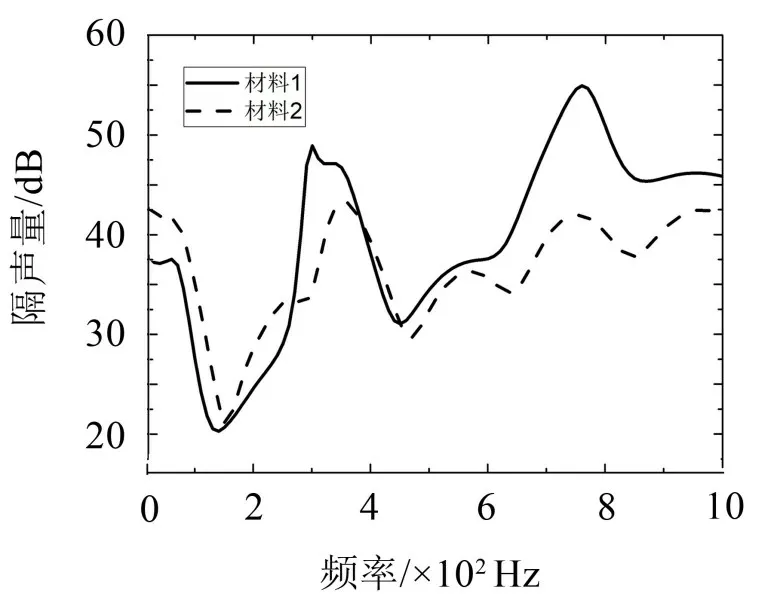

保持原始模型参数不变,考虑不同夹芯材料[15]对结构隔声性能的影响。材料1:静态流阻22 000 Pa·s/m2,孔隙率0.97,曲折因子1.38,特征黏性长度1.7×10-5m,特征热效长度4×10-5m,弹性模量192 00+24 960 i Pa,泊松比0.23,体积密度827 kg/m³;材料2:静态流阻75 000 Pa·s/m2,孔隙率0.95,曲折因子1.1,特征黏性长度4.4×10-5m,特征热效长度6.3×10-5m,弹性模量333 300+33 330 i Pa,泊松比0.3,体积密度1 776 kg/m³。分别代入仿真模型得到计算结果如图5所示。为了更加清楚地展示计算结果,仅展示了部分频率点的数据,下同。

图5 不同种类夹芯层的结构隔声特性曲线

由图5可知,两种夹芯材料对结构隔声性能有不同的影响。使用材料1可以在270 Hz到1 000 Hz之间取得良好的隔声性能;而使用材料2可以在20 Hz到270 Hz之间取得更好的隔声性能。因此可以考虑综合使用两种材料以减少结构质量,提高隔声性能。

2.3 夹芯层组合方式对结构隔声的影响

1)材料1与材料2厚度关系为1:2

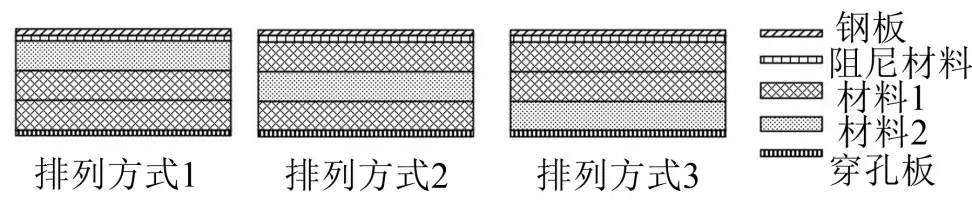

在原始模型的基础上将两种材料的厚度比例设置为1:2分析结构隔声性能的变化。易知相同的厚度比例有不同的排列方式,材料1和材料2的组合排列方式如图6所示。求解得到不同结构模型的隔声性能如图7所示。

图6 1:2的不同排列方式

当厚度比例为1:2时,相当于在芯层全为材料2的结构中将一部分芯层替换为材料1有利于结构的轻量化,因此以芯层全为材料2时的隔声曲线为基准分析不同排列方式下结构隔声性能的变化规律。由图7对比发现:

图7 厚度关系1:2时结构隔声特性曲线

(1)不同排列方式的结构隔声特性曲线不同是因为产生了不同的阻抗关系,引起声能传递损失的不同;

(2)根据穿孔板以及板后空腔深度(即夹芯层的厚度)求得穿孔板结构的吸收峰频率在不填充吸声材料时为368 Hz,在空腔中填充吸声材料后将引起吸收峰变宽且稍向低频移动,因此产生了370 Hz附近吸收峰频率和峰值的变化;

(3)在630 Hz到1 000 Hz频段内3种排列方式下结构的平均隔声量增加比较明显,这是因为材料1在高频段的隔声性能突出,引入材料1后改善了结构的隔声性能;

(4)虽然排列方式1和排列方式3是关于中面对称的,但是由于阻尼层的存在以及穿孔板和钢板不同的声学属性,结构整体上并不关于中面对称,因此两种方式下结构的隔声性能存在差异。

2)材料1与材料2厚度关系为2:1

在原始模型的基础上将两种材料的厚度比例设置为2:1分析结构隔声性能的变化。材料1和材料2的组合排列方式如图8所示。求解得到不同结构模型的隔声性能如图9所示。

图8 2:1的不同排列方式

同理当厚度比例为2:1时,相当于在芯层全为材料1的结构中将一部分芯层替换为材料2有利于在厚度不变的情况下增加结构质量,改善结构隔声性能,因此以芯层全为材料1时的隔声曲线为基准分析不同排列方式下结构隔声性能的变化规律。由图9对比发现:

图9 厚度关系2:1时结构隔声特性曲线

(1)在20 Hz到60 Hz范围内结构的隔声量增加,630 Hz到1 000 Hz范围内结构隔声量降低,这是因为材料2在低频段隔声性较好,而在高频段的隔声性较差;

(2)370 Hz附近吸收峰的变化同样是因为穿孔板后添加吸声材料引起的,但是因为相同的穿孔材料经过不同的组合排列方式后表现出的声学特性不同,所以引起吸收频率和峰值的变化也不同;

(3)结构整体上并不关于中面对称,因此两种芯层对称排列方式下结构的隔声性能存在差异。

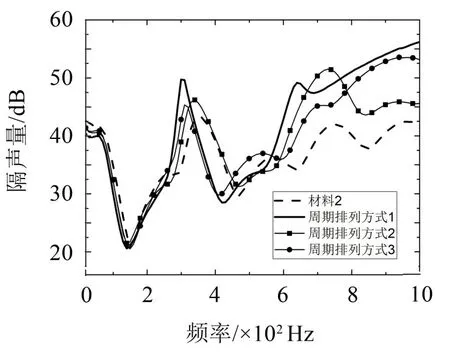

3)夹芯材料周期性排列

考虑两种不同的周期排列方法,一是在材料2中周期性的插入材料1,如图10所示。在总厚度不变的情况下,逐渐增加排列的周期得到排列方式1、2和3,分析不同排列方式下结构隔声性能的变化,仿真结果如图12所示;二是在材料1中周期性地插入材料2,如图11所示。在总厚度不变的情况下,逐渐增加排列的周期得到排列方式1、2和3,分析不同排列方式下结构隔声性能的变化,仿真结果如图13所示

图10 两种材料周期排列方法1

图11 两种材料周期排列方法2

由图12和图13可知,周期排列的不同方式和方法使得结构隔声性能的差异很大。一是因为每一周期内的阻抗关系不同,二是因为单位厚度内的周期数不同。整体而言,两种周期构造方法中排列方式1的隔声性能都是最好的,这是因为相较于其他两种排列方式,方式1的周期最小所以相同厚度下的周期数最多,使得声波每穿透一层阻抗都会发生变化,声波反射次数的增加使得声能损耗增加。对于周期构造方法1,排列方式1不但获得了最好的隔声性能,而且使得结构的质量明显减少。对于周期构造方法2,排列方式1使得结构在厚度不变、原有吸收峰频率变化不大的情况下隔声量明显增加,有利于在空间有限的情况下保持结构厚度不变,利用现有的材料改善结构的隔声性能,减少研发新材料的成本。

图12 方法1结构隔声特性曲线

图13 方法2结构隔声特性曲线

3 结语

本文采用FEM-AML直接声振耦合方法计算了夹层板结构的隔声量,分析了材料1和材料2不同组合排列方式对结构隔声性能的影响。结果表明:

(1)两种不同隔声特性的夹芯材料混合后的隔声特性可以相互补偿。在高密度芯层材料中加入低密度芯层材料不但可以改善结构的隔声性能,而且有利于结构的轻量化。在低密度芯层材料中加入高密度芯层材料有利于在空间有限的下情况下保持结构厚度不变,利用现有的材料改善结构的隔声性能减少研发新材料的成本;

(2)新隔声特性不但与两种材料的比例有关,而且还与两种材料的排列方式有关,不同的排列方式可以构造具有不同声学属性的夹芯层;

(3)两种材料周期排列结构隔声量的改变比较明显,不同周期下结构的隔声性能不同。在20 Hz到1 000 Hz范围内,周期越小声波在传播过程中能量损耗越大,夹层板结构的隔声性能越好;

(4)改变周期排列的方法和方式可以调整结构的吸收峰频率向低频或高频移动,并且可以调整吸收峰的宽度以及峰值的大小。综上所述,在工程应用中可以针对不同的噪声频谱,采用文中介绍的组合排列方法构造类似的夹层板结构有利于提高结构的隔声性能、实现结构的轻量化以及减少研发新材料的成本。