应用失效模式与效应分析改善压力表计量检定流程

崔锐,周娜,张元江,夏勇,李文俊,李保君

湖北医药学院附属太和医院 a.医学工程部;b.普外3病区,湖北 十堰 442000

引言

压力表是一种常见的计量器具,主要应用于高压氧舱室、消毒供应室以及水路、气路等运输管道系统中,可直接显示各个部位、各个环节的压力变化,起到监视相应医疗设备或管路安全的作用。压力表显示数值是否准确,对于医疗设备的正常运行至关重要[1-2]。如果压力表在设备(尤其是高压容器)工作过程中失效,可能会引发设备爆炸事故,不仅会造成医院财产损失,还会造成人员伤亡。因此,对压力表进行定期检测是有必要的[3-4]。根据《中华人民共和国计量法》及相关法律法规的规定,压力表是一种强制检定的计量器具,其检定周期为6个月[5],如未按照规定进行定期检定或使用过期的压力表,医院将会承担相应的法律责任。

然而我院压力表在检定过程中存在着一些不足之处:① 存在部分压力表检定不及时,存在检定过期、漏检等现象;② 压力表需送往市计量所进行检定,检定时间较长,设备需停机,从而影响相应医疗服务的正常运行;③ 因担心设备停机时间长,科室不愿配合压力表检定工作;④ 在拆卸和安装过程中导致压力表损坏,从而影响设备正常工作。

为了规范医院压力表检定流程,提升管理水平,确保压力表计量检定覆盖率达100%,本研究引入失效模式与效应分析(Failure Mode and Effect Analysis,FMEA)管理工具[6-9]。通过FMEA来分析当前压力表计量检定流程中存在的高风险流程和失效模式,并制定相应的措施进行整改落实,最终达到优化医院压力表计量检定流程的目的[7]。

1 方法

1.1 组建团队及绘制流程图

本研究组建了一个FMEA管理团队[10],团队成员有医工部领导(组长,负责该项目的组织和督察)、资料员(负责风险点的梳理,各项表格的制定,数据的收集、分析和资料汇总)、计量管理员(负责压力表计量检定全流程的管理,包括数据的收集、计量申请、协调、计量档案的管理)、工程师(负责压力表的拆卸、安装、送检、取回、相应数据的收集)、临床科室负责人(负责配合压力表计量检定申请、拆卸和安装压力表)。

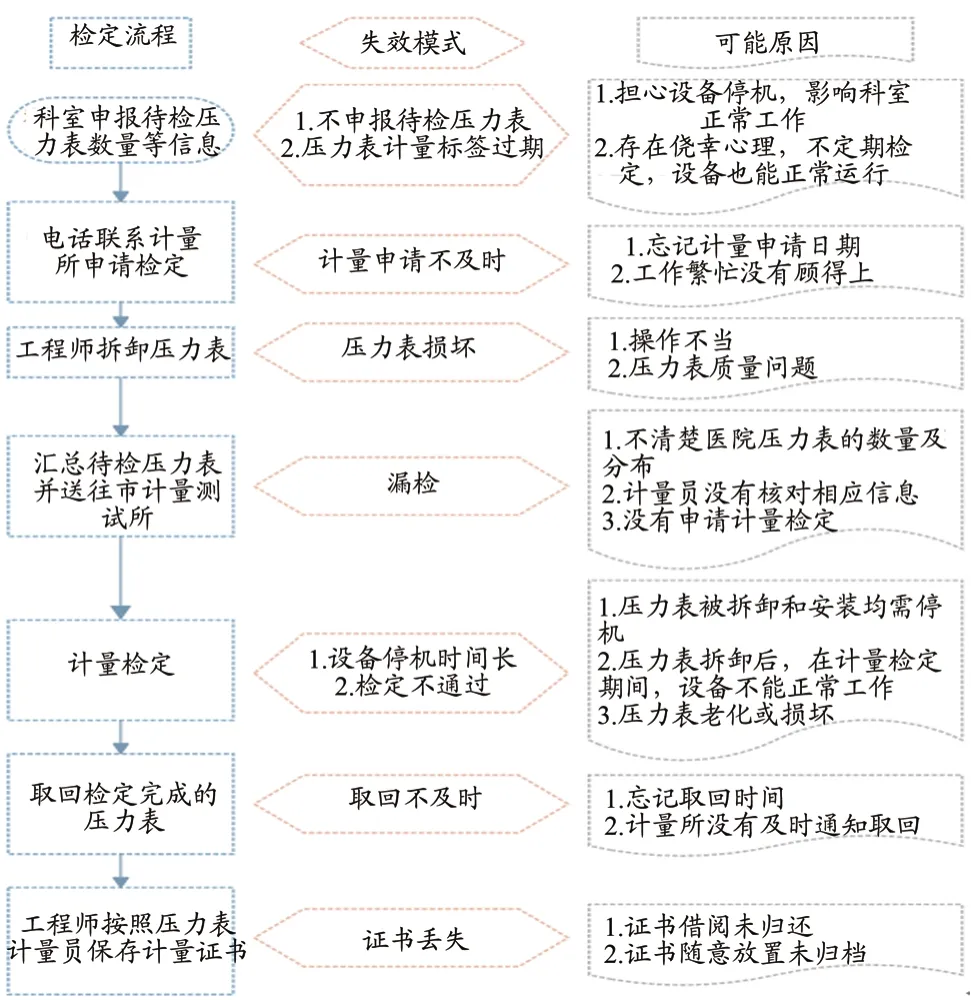

按照当前实行的压力表计量检定步骤,绘制当前压力表计量检定流程图,见图1。

图1 当前实施的压力表计量检定流程图

1.2 失效模式分析

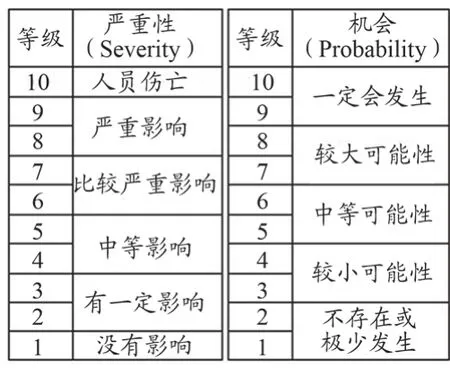

通过头脑风暴分析法[11],分析出当前压力表计量检定流程中所有可能出现的失效模式及发生的可能原因,其结果如图2所示。

图2 压力表计量检定流程及失效模式分析图

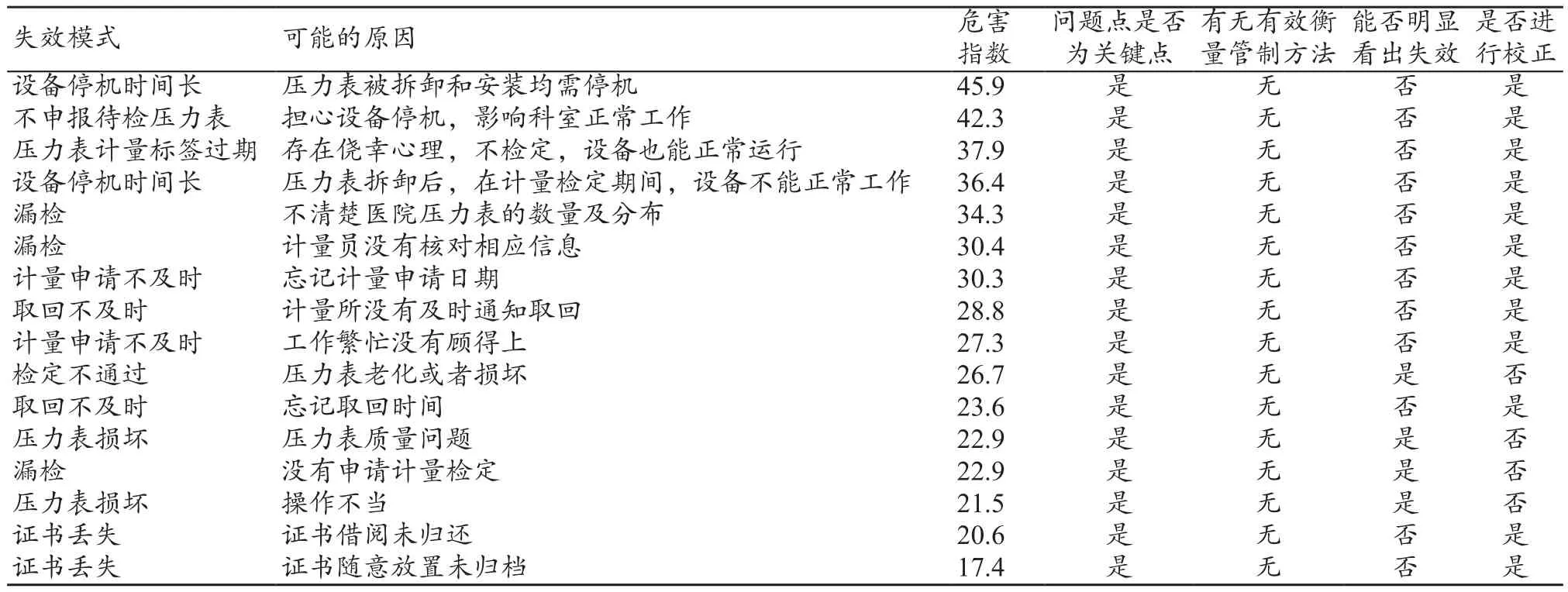

通过分析发现,当前我院压力表计量检定流程存在9个失效模式,16项潜在的风险因素。同时,将这些失效模式和风险因素整理成调查表(图3),发放到设备管理部门和设备使用科室进行调查,被调查人员需对每一项潜在风险因素的发生概率和该风险导致后果的严重度两个方面进行评分(图4),将发生率乘以严重度得到最终的危害指数[6,12-14]。本次共计发放调查表20份,收回可用的调查表14份。将这些调查结果进行统计,其结果如表1所示。

图3 压力表检定流程失效模式调查表

图4 调查表评分标准

表1 压力表检定流程失效模式调查结果

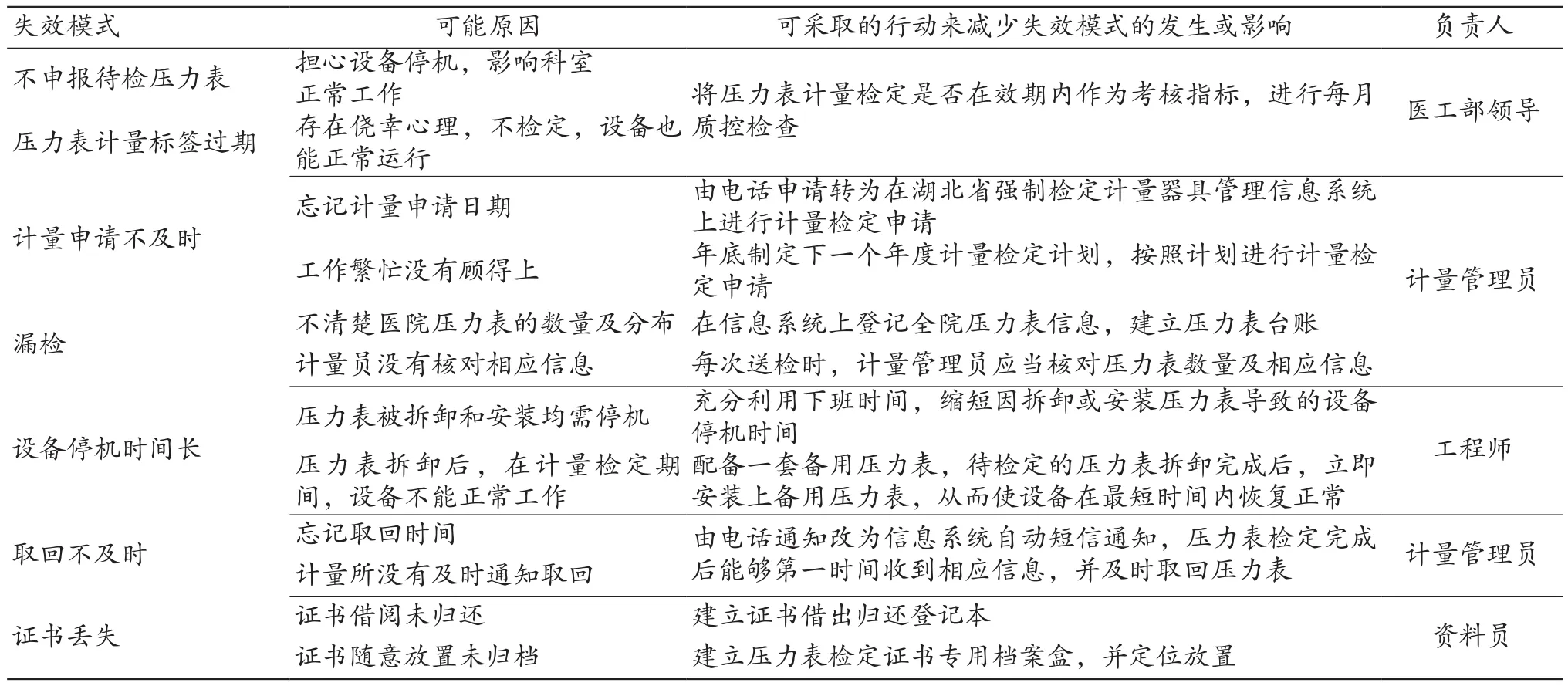

在统计表内,将危害指数按照数值的大小进行排序,确定失效模式的优先级,并进行危害分析[15-16],找出当前急需解决的问题,详见表2。

表2 压力表检定流程失效模式危害分析表

通过对每一项风险因素逐层进行判断,判断该风险点是否为关键点、当前有无有效衡量管制方法、能否明显看出失效、是否进行矫正来进行风险分析。通过分析,所有的风险因素均为关键点,当前均无有效的管制方法,但有4项风险因素可以明显看出失效,且工作人员可以当场进行处理,无需单独进行矫正。为此,本研究最终确定了12项潜在风险因素需进行改进。

1.3 制定改进措施

针对这12项潜在的风险因素制定相应改进措施或对策,并指定相应的人员来落实改进措施,详见表3。

表3 压力表检定流程失效模式应对改进措施

2 结果

针对表3所列出的改进措施进行逐项落实,其结果如下:

(1)配置备用压力表,实行两套压力表轮流工作及计量检定。当在用压力表计量检定到期后,更换上已经计量检定且在效期内的备用压力表,拆卸下来的压力表再按照流程送往市计量所进行计量检定。当拆卸下来的压力表计量检定完成后,放置于库房进行备用,待上一套压力表计量检定快过期时,立即更换上本次计量检定通过的压力表。当拆卸压力表导致部分压力表损坏,或部分压力表计量检定不通过时,可以启用备用压力表,从而避免相应压力表设备停机的情况出现。

备用压力表配置到位后,不仅解决了因计量检定导致相应设备需长时间停机的问题,还确保了医院压力表计量检定时刻处于有效期内。

(2)积极与压力表使用科室沟通,充分利用下班时间,两名工程师分工协作完成待检压力表的拆卸与安装工作,拆卸完成后立即安装上备用压力表。从而使之前因拆卸安装压力表导致的设备停机时间大大缩短,解决了临床科室因担心设备停机影响正常工作,而不愿意进行压力计量检定申请工作的问题。

(3)转变压力表计量管理模式,在“湖北省强制检定计量器具管理信息系统”上录入本院在用压力表和备用压力表的基本信息和计量检定信息,建立数字化压力表台账,并通过信息化手段实现计量申请、计量到期预警和提醒、检定完成自动短信通知、计量检定证书等全流程的管理。

在系统上,当压力表计量检定临期时,系统会自动进行预警和提醒,这样能够杜绝因忘记计量申请时间而导致计量检定过期的问题。每次计量检定完成后,系统会自动发送短信通知计量员及时取回压力表,解决了因计量检定人员在压力表检定完成后没有及时通过电话告知,从而导致压力表计量检定后取回不及时的问题。

(4)每年年底,计量管理员总结当年压力表计量检定情况,并制定下一年度的压力表计量检定计划,下一年严格按照计划进行压力表计量检定管理。

(5)针对部分压力表使用科室不太愿意配合压力表计量检定工作的情况,主要是存在侥幸心理,认为不检定设备也能正常运行。本院将压力表计量检定标签是否在效期内作为考核指标,进行每月质控检查,确保所有压力表计量标签时刻处于有效期内。

(6)对于压力表计量检定证书,本院建立了压力表计量检定证书专用档案,并定位放置于医学工程部档案室内;还建立了“档案室资料借阅登记本”,做到每次借阅和归还都有记录,确保了压力表计量检定证书随时可查阅且无丢失情况出现。

通过整改后,我们再次审核并修订了压力表计量检定流程,其新流程如图5所示。

图5 改进后的压力表计量检定流程

应用改进后的压力表计量检定流程来实施我院压力表计量检定工作,通过1年的实践,我院压力表计量检定覆盖率由2019年度的88.6%提升至了100%,实现了压力表计量检定全覆盖。压力表拆卸和安装导致设备停机平均时间,由之前的48 h缩短到了8 h,设备停机时间缩短了83.3%。计量检定证书及相应检定记录保存完好,再无丢失现象发生。

3 结论

利用FMEA管理工具对当前压力表计量检定流程进行了分析,列举出了计量检定流程中所有可能的失效模式,并对每一失效模式的发生概率和严重程度进行了调查。按照危害指数的高低进行逐项分析决策,找出解决办法,并指定专人进行整改。通过整改,大部分失效模式得以修正,最终通过FMEA分析,重新修订了压力表计量检定流程。根据新的压力表计量检定流程进行本院压力表计量检定后,压力表计量检定覆盖率为100%,无科室不配合、漏检、计量检定标签过期等情况的出现。