雷达液压缸活塞杆的防腐蚀技术研究

钱建国,张 群,李秀娟,许文琳

(南京长江电子信息产业集团有限公司,南京210038)

0 引 言

为了满足铁路运输、公路运输限制的要求,机动雷达一般采用天线座车自动调平和天线系统展开/折叠、起竖/倒伏等传动机构,来实现雷达的快速架设和撤收。这些传动机构实现的方式有两种:液压传动和机械传动。与机械传动相比,液压传动的主要优点有:(1)速度调整范围大,调整方便;(2)在相同功率下,结构紧凑,体积较小,质量较轻,惯性较小,可以传递较大的力或扭矩;(3)操纵控制方便,反应较快,可快速启动、制动和换向;(4)可自动实现过载保护;(5)工作介质一般为液压油,可自行润滑,使用维护方便,使用寿命较长;(6)较易实现自动化控制。基于以上优点,目前液压传动系统在机动雷达上应用较广泛。[1]

液压缸是液压传动系统中最常见、最重要的一种液压执行元件,被广泛应用于机床工业、冶金工业、汽车工业、轻纺工业、塑料机械、工程机械、农业机械中。液压缸活塞杆材料通常选用45#中碳钢,也有选用40Cr、38CrMoAlA等合金钢。目前液压行业广泛使用的常规活塞杆传统表面镀覆工艺是单层镀硬铬工艺[2⁃4],镀前工件表面粗糙度为Ra0.4~Ra0.8μm,镀铬层厚度一般为50~70μm,表面硬度为HV800以上。其工艺流程一般为:前处理→装挂→电解除油→热、冷水洗→阳极腐蚀→冲击镀铬→镀硬铬→回收→冷、热水洗→干燥→除氢→抛光。这种电镀硬铬的工艺特点是铬镀层容易产生孔隙和裂纹,孔隙会随着铬层厚度的增加而增加。铬镀层为阴极性镀层,铬镀层电位比钢基体高,当铬镀层具有孔隙或裂纹时就会通过腐蚀电池的作用加快钢材的腐蚀速度,因而镀件的抗腐蚀能力较差。[5⁃7]

某型机动雷达经过一段时间的使用后液压缸活塞杆表面铬镀层出现了点蚀,说明活塞杆抗腐蚀性能不足。本文首先分析了液压缸的使用情况,在此基础上探讨了几种用于活塞杆的防腐蚀技术,通过试验验证了锌镍合金⁃硬铬复合镀镀层抗腐蚀性能优越,可以推广应用,以提高液压缸在海洋气候恶劣环境下的抗腐蚀能力。

1 液压缸使用情况

某大型机动雷达采用液压传动系统实现天线座车自动调平和天线系统展开/折叠、起竖/倒伏功能。在雷达运输、贮存状态下,天线系统的展开/折叠缸、穿销缸和大盘锁销缸的活塞杆均暴露在大气环境中。在工作状态下,调平系统的水平缸、垂直缸和天线系统的起竖/倒伏缸、穿销缸的活塞杆也均暴露在大气环境中。受结构布局和空间的限制,展开/折叠缸、水平缸、穿销缸和大盘锁销缸均无油缸防护罩,只有垂直缸和起竖/倒伏缸采用三防布罩对活塞杆进行了防护。

机动雷达一般架设于户外,其中架设于近海(岛)地区的机动雷达长期工作在户外恶劣海洋气候环境下,部分液压缸的活塞杆可能长期暴露在大气环境中,受到高盐雾、湿热、雨水、尘埃、工业大气污染等侵蚀,液压缸的活塞杆表面容易出现点蚀,且随着使用时间的延长腐蚀将越来越严重。

2 活塞杆防腐蚀技术

目前,能够提高活塞杆防腐蚀性能的表面镀覆和处理技术主要有乳白⁃耐磨双层镀铬技术、QPQ处理技术、锌镍合金⁃硬铬复合镀技术。

2.1 乳白⁃耐磨双层镀铬技术

乳白铬镀层的结晶细致,孔隙率较低,一般乳白铬镀层的厚度为20~30μm时可以消除孔隙,抗腐蚀性能较强。耐磨硬铬层具有非常好的耐磨损性能,但其抗腐蚀性能较差。为了使镀铬件既抗腐蚀又耐磨损,通常将两种电镀方法结合起来形成乳白⁃耐磨双层镀铬。乳白⁃耐磨双层镀铬工艺流程一般为:前处理→装挂→电解除油→热、冷水洗→阳极腐蚀→镀乳白耐蚀铬→镀耐磨硬铬→回收→冷、热水洗→干燥→除氢→抛光。[8]

周燕等人[9]通过对活塞杆电镀30μm乳白铬+70 μm硬铬,表面硬度可达HV800以上,除氢处理后,按照GJB 150.11A-2009《军用装备实验室环境试验方法第11部分:盐雾试验》进行盐雾试验,出现锈蚀的时间为168 h。

乳白⁃耐磨双层镀铬镀层为阴极性镀层。阴极性镀层不同于阳极性镀层,在金属腐蚀和电化学腐蚀中不能电化学保护基体,只有当阴极性镀层完全无孔时才能起到机械保护基体的作用。其抗腐蚀性能取决于乳白铬镀层的厚度和孔隙率。在批量生产过程中各种因素存在一定的波动,从而导致乳白⁃耐磨双层镀铬镀层防腐蚀性能的离散性较大。

目前,该技术在液压行业已大量应用,在枪炮内膛和飞机、船舶、水利工程的零部件上也得到广泛应用。某大型机动雷达的水平缸、垂直缸、起竖/倒伏缸、展开/折叠缸的活塞杆均采用乳白⁃耐磨双层镀铬技术,其抗腐蚀性能比单层镀硬铬的活塞杆明显提高。

2.2 QPQ处理技术

QPQ处理是一种提高黑色金属基体表面耐磨性能、耐腐蚀性能的盐浴渗氮、盐浴氧化复合处理技术。QPQ处理技术实现了黑色金属的热处理技术和防腐蚀技术的复合、耐磨损性能和抗腐蚀性能的复合、渗氮工序和氧化工序的复合、氮化物和氧化物的复合,是一种应用广泛的黑色金属表面强化改性技术。QPQ处理渗层组织是复合的氮化物和氧化物,形成Fe2~3N高浓度化合物层和致密的Fe3O4氧化膜,能够大幅提高黑色金属表面的耐磨损性能、抗腐蚀性能。[10⁃12]

QPQ处理技术操作简便,其工艺流程一般为:清洗除油→预热→盐浴渗氮→盐浴氧化→清洗去盐→抛光→二次盐浴氧化→清洗去盐→干燥→浸油。[13]

易传贵等人[14]通过显微硬度计、金相显微镜和动电位极化曲线等分析了QPQ处理后膜层的显微硬度、金相组织以及电化学腐蚀性能,发现45#、40Cr钢经QPQ处理均能获得较高的表面硬度和良好的表面渗氮组织,耐腐蚀性能均显著提高,自腐蚀电位得到提高,腐蚀电流密度得到下降。

潘诗良[15]研究认为,45#钢经QPQ处理后,渗层组织中存在的Fe2~3N高浓度化合物层和致密的Fe3O4氧化膜双相层使得黑色金属在高盐雾、湿热、弱酸、强碱条件下都具有很高的耐腐蚀性能,其盐雾试验开始锈蚀的时间为140 h。

甄延波等人[16]研究认为,40Cr钢经QPQ处理后表面生成了Fe2~3N高浓度氮化物层和致密Fe3O4氧化膜,其表面硬度达到HV711,耐磨损性能和耐腐蚀性能是QPQ处理、离子渗氮、镀铬、氧化处理4种工艺中最高的。

目前,QPQ处理技术已应用于工作在海洋环境中的高端装置。[17]该雷达的穿销缸和大盘锁销缸活塞杆已采用QPQ技术进行处理,其抗腐蚀性能显著提高,在使用过程中未发现明显锈蚀现象。

2.3 锌镍合金⁃硬铬复合镀技术

钢铁电镀锌镍合金是20年前兴起、国外早已广泛应用的一种阳极性镀层,目前国内正处于广泛推广阶段。锌镍合金镀层一般是指含镍质量分数20%以下的低镍含量合金镀层。含镍质量分数在10%~15%的锌镍合金镀层的耐磨损性能和耐腐蚀性能是纯锌镀层的3~6倍。钝化处理的锌镍合金镀层的耐腐蚀性能比同等厚度的钝化锌镀层高3~5倍,甚至比镉镀层的耐腐蚀性能更高。[18⁃22]锌镍合金镀层氢脆性较低,韧性好,与基体金属的结合力很强,硬度达到HV220~270,耐高温达250℃,除氢处理后仍具有优良的耐腐蚀性能。[23]锌镍合金的共沉积属于异常共沉积。Brenner和仓知三夫指出,虽然镍的标准电极电位比锌的标准电极电位高很多,但锌却比镍优先沉积。[24]

锌镍合金镀层抗腐蚀性能优越,在中性盐雾试验中锌镍合金镀层出现红锈的时间均超过1 000 h。[25]其耐腐蚀机理为:(1)锌镍合金镀层腐蚀生成物为ZnCl2·4Zn(OH)2,含有少量的2ZnCO3·3Zn(OH)2,腐蚀产物中无镍,比锌层的腐蚀产物ZnO要稳定致密,导电性差,因而抑制了腐蚀,减低了腐蚀速率;(2)在腐蚀过程中Ni的富集提高了镀层的热力学稳定性;(3)在腐蚀过程中Ni抑制了Zn(OH)2的分解反应,因而使腐蚀产物保持为导电性差的Zn(OH)2致密膜,吸附在镀层上,起到钝化作用;(4)镀层表面产生微裂纹,分散了腐蚀微电流,也能提高防腐蚀性能。[26⁃28]

由于锌镍合金镀层抗腐蚀性能优越,因此可将其作为液压缸活塞杆的底层电镀层,在此底层电镀层上再套镀耐磨硬铬,形成锌镍合金⁃硬铬复合镀层。这样的复合镀层既硬度高、耐磨损,又能抗腐蚀。由锌镍合金镀层的耐腐蚀机理可知,当腐蚀性物质通过硬铬层孔隙、裂纹与锌镍合金底镀层产生腐蚀行为时,其腐蚀产物就致密吸附在硬铬层孔隙、裂纹中的锌镍合金底镀层上,从而起到了良好的钝化作用和封闭作用,抑制了进一步的腐蚀。因此,通过理论分析可知:该复合镀层的防腐蚀性能优于单独的电镀锌镍合金镀层。

2.3.1 锌镍合金⁃硬铬复合镀工艺流程

底层电镀采用某公司的HK450碱性锌镍合金电镀工艺。锌镍合金⁃硬铬复合镀的具体工艺流程为:前处理→装挂→电解除油→水洗→酸洗→水洗→活化→水洗→电镀锌镍合金(9~15μm)→水洗→活化→水洗→镀耐磨硬铬(50~70μm)→冷、热水洗→烘干→除氢→抛光。下面对流程中的几个主要工序作介绍:

(1)前处理:用120#航空汽油清洗。

(2)装挂:不锈钢挂钩。

(3)电解除油:Na3PO430~40 g/L,Na2CO320~30 g/L,NaOH 40~60 g/L,电流密度2~5 A/dm2,温度60℃~80℃,时间10 min。

(4)酸洗:H2SO450 mL/L,CH4N2S 1g/L,温度60℃~80℃,时间10 min。

(5)活化:HCl 500 mL/L,室温,时间10~30 s。

(6)电镀锌镍合金:ZnO 8~12 g/L,NaOH 100~120 g/L,HK450A镍溶液12~15 mL/L,HK450B柔软剂30~50 mL/L,HK450C光亮剂1~2 mL/L,电流密度1~4 A/dm2,温度10℃~35℃,时间40~50 min,阳极材料为锌板、镍板。

需要注意的是,镀层镍含量随着电流密度的增大而略有增加,电流效率随着电流密度的增大而不断降低。因此,从镀层镍含量和电流效率两方面综合考虑,最佳的电流密度应控制在2 A/dm2。

锌镍合金镀层厚度一般控制在9~15μm,需要每天分析电镀液,根据分析结果调整镀液配比。在实际生产过程中,要将NaOH的质量浓度控制在上限,将锌离子浓度控制在下限。一般情况下,当镍离子与锌离子的质量浓度比控制在(1.2~1.5)∶10时,锌镍合金镀层中镍的质量分数才能稳定在12%~15%。添加HK450A镍溶液(HK450A镍溶液每1 mL含Ni2+100 mg)来补充镍离子,添加时需与HK450B柔软剂混合,其消耗量为:HK450A镍溶液600~800 mL/kAh,HK450B柔软剂300~400 mL/kAh,HK450C光亮剂100~200 mL/kAh。

(7)活化:5%(质量分数)H2SO4,室温,时间10~30 s。

(8)镀耐磨硬铬:CrO3250~280 g/L,H2SO42.3~2.7 g/L,Cr3+2~4 g/L,电流密度40~75 A/dm2,温度55℃~60℃,时间90~150 min。

一般硬铬镀层的厚度控制在50~70μm,通常硫铬比控制在1∶100。初始镀铬时使用较高的电流密度(60~75 A/dm2),这样硬铬镀层与锌镍合金镀层间的结合力较强;后续使用一般的电流密度(40~60 A/dm2)。电流密度大,镀铬速率高,硬度高,但更易产生裂纹和孔隙。

(9)烘干:温度70℃~90℃,时间20~25 min。(10)除氢:温度200℃~220℃,恒温180~240 min后,放置于空气中自然冷却。

(11)抛光:对镀铬层机械抛光,使其表面光亮,粗糙度Ra≤1.6μm。

在操作以上流程时需注意:电镀锌镍合金后应立即进行下道镀硬铬工序;镀铬后5 h内进行除氢,否则会造成氢脆。

2.3.2 试验验证

(1)试样准备

试样用45#钢加工,直径Φ35 mm,长200 mm,调质处理,外圆磨削,表面粗糙度为Ra0.4μm。按以上工艺流程进行锌镍合金⁃硬铬复合镀处理。实测试样锌镍合金镀层厚度12μm,硬铬镀层厚度60μm,镀铬层硬度为HV820~860,表面粗糙度为Ra0.8~Ra1.6 μm,复合镀硬铬镀层的孔隙率与乳白⁃耐磨双层镀铬硬铬镀层的孔隙率相当,没有统一的规定要求。

(2)试验方法

中性盐雾试验:依据GJB150.11A-2009《军用装备实验室环境试验方法第11部分:盐雾试验》进行240 h盐雾试验,采用(5±1)%NaCl溶液,温度(35±2)℃。

高温贮存试验:高温70℃,保持48 h。低温贮存试验:低温-50℃,保持24 h。

交变湿热试验:依据GJB150.9A-2009《军用装备实验室环境试验方法第9部分:湿热试验》。高温(60±3)℃,低温(30±3)℃,相对湿度(95±5)%。试验10个周期。

附着强度试验:依据GB/T 5270-2005《金属基体上的金属覆盖层电沉积和化学沉积层 附着强度试验方法评述》。①热震试验,将试样在空气炉中加热至300℃,保温1 h,放入冷水中骤冷,检查镀层是否片状剥离、分层剥离;②磨、锯试验,使用外圆磨床从试样边缘磨削镀层,目视镀层与基体金属是否分离,镀层是否起皮或脱落。

试样串行中性盐雾试验、高温贮存试验、低温贮存试验、交变湿热试验、附着强度试验。

(3)试验结果分析

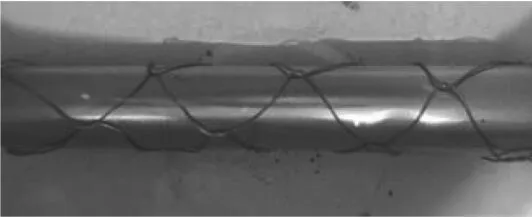

完成中性盐雾试验后对试样观察,试样镀层无明显红锈现象,如图1所示。

图1 240 h盐雾试验后试样外观

完成高温贮存试验、低温贮存试验、交变湿热试验后对试样观察,试样镀层无明显红锈现象,如图2所示。

图2 湿热试验后试样外观

采用热震试验方法进行镀层附着强度试验,完成试验后对试样观察,试样镀层附着完好,无分层剥离现象,如图3所示。

图3 热震试验后试样外观

采用磨、锯试验方法进行镀层附着强度试验,完成试验后对试样观察,试样镀层附着完好,无起皮或脱落现象,如图4所示。

图4 磨、锯试验后试样外观

以上试验结果表明,锌镍合金⁃硬铬复合镀镀层附着强度、抗腐蚀性能优越。

2.4 性能比较

乳白⁃耐磨双层镀铬、QPQ处理、锌镍合金⁃硬铬复合镀3种活塞杆防腐蚀处理技术性能对比情况见表1。

表1 3种活塞杆防腐蚀处理性能对比表

3 结束语

目前能够提高液压缸活塞杆抗腐蚀性能的技术有乳白⁃耐磨双层镀铬技术、QPQ处理技术、锌镍合金⁃硬铬复合镀技术。乳白⁃耐磨双层镀铬技术、QPQ处理技术的防腐蚀性能比单层镀硬铬工艺技术高,已在液压行业得到成熟应用。锌镍合金⁃硬铬复合镀技术目前还未在产品上应用。鉴于锌镍合金底镀层的优越防腐蚀性能,而且试验也验证了这种防腐蚀技术镀层附着强度、抗腐蚀性能优越,因此可以把该技术应用于雷达液压缸活塞杆,以进一步提高机动雷达的抗腐蚀能力。