粉煤灰陶粒混凝土煤矿井下支护试验研究

李云鹏,苏怀瑞,赵善坤,黄春慧,王 玉

(1.山东省深部冲击地压灾害评估工程实验室,山东 济南 250100;2.煤炭科学技术研究院有限公司 安全分院,北京 100013;3.山东省煤田地质局物探测量队,山东 济南 250100;4.山东省煤田地质规划勘察研究院,山东 济南 250100)

目前,我国国有煤矿煤巷中锚杆支护比重已达60%以上,在部分现代化大型矿井中甚至高达90%,因此,煤矿巷道支护对于混凝土的需求量日益增加[1]。粉煤灰陶粒混凝土是用粉煤灰陶粒替代普通粗骨料,配制而成的一种表观密度小于1950kg/m3的高性能轻骨料混凝土[2]。它具有密度小、质轻、耐火性好、抗震性能好、弹性模量小、耐腐蚀的特点,因而具有良好的物理力学特性[3-6]。粉煤灰是火力发电厂的主要固体排放物,且排放量逐年递增,2014年我国粉煤灰的总排放量超过6亿t[7]。若以适当的配合比配料,使粉煤灰陶粒混凝土强度达到井下巷道支护要求,不仅可以满足煤矿支护对混凝土的巨大需求,同时,还可实现工业废物再利用,达到绿色开采的目的,因此,粉煤灰陶粒混凝土在煤矿井下支护工程中具有较为广阔的应用前景。

美国是世界上最早使用粉煤灰陶粒混凝土的国家,早在1917年就开始使用其建造房屋和船舶,后用于高层建筑[8]。乌克兰已成功地采用回转窑法烧制出密度为250~400kg/m3的超轻粉煤灰陶粒,且形成一定生产规模[9]。英国著名的Lytag粉煤灰烧结陶粒,不仅为解决英国的粉煤灰污染起到重要作用,且能配制新型多功能高强建材(强度可达LC70)[10]。我国的粉煤灰陶粒混凝土研究始于20世纪50至60年代,经过几十年的发展取得了较为瞩目的成果,最高强度等级可达LC70等级[11]。在工程实践中,采用LC30泵送粉煤灰陶粒混凝土成功地建造了珠海国际会议中心;采用LC40粉煤灰陶粒高强混凝土建造了金山公路跨度为22m的箱形预应力桥梁,使桥梁自重减轻20%以上[12,13]。

由此可见,国内对粉煤灰陶粒混凝土的研究已经非常深入,但几乎均应用于桥梁及高层建筑,在煤矿井下支护中的研究与应用较少。本文通过设计LC20强度等级粉煤灰陶粒混凝土的配合比,以实验室实验数据为基础,对比其与普通混凝土力学性能的差异,分析了粉煤灰陶粒混凝土在煤矿井下支护工程中应用的可行性,在神东矿区进行工业性试验,分析了其支护效果。研究成果旨在为粉煤灰综合利用及煤矿锚喷支护提供一种新思路,并提供一定的参考依据及现场实践经验。

1 粉煤灰陶粒混凝土配合比设计

1.1 粉煤灰陶粒混凝土配合比设计原则

目前,煤矿中半数以上巷道均采用锚喷支护形式,在煤矿生产中,由于受到工作条件的限制,大都采用干式喷浆法,无法对水灰比进行精确控制。在锚杆、锚索、金属网施工结束后,由经验丰富的工人在巷道表面分次喷浆,喷浆总厚度通常为50~100mm。为满足巷道支护需要,根据地质条件的不同,支护所用混凝土的强度通常在C15~C25强度之间。试验矿井巷道喷射混凝土强度为C20,因此本文针对LC20强度的粉煤灰陶粒混凝土配合比进行设计,并对其抗压强度、变形参数进行实验室研究,选择满足支护强度要求的方案在井下进行试验喷射,若通过测试,在煤矿复杂条件下能够达到实验室内抗压强度,则认为粉煤灰陶粒混凝土可满足支护强度要求。

1.2 LC20粉煤灰陶粒混凝土配合比设计

影响粉煤灰陶粒混凝土强度主要有陶粒自身物理力学性能、水灰比、水泥用量、砂率、速凝剂用量等因素。根据《轻骨料混凝土技术规程》(JGJ 51—2002)中的相关规定,试配LC20强度等级粉煤灰陶粒混凝土,使用的粉煤灰陶粒堆积密度应大于等于600kg/m3,筒压强度应大于5MPa,本文中使用粒径6~9mm粉煤灰陶粒,其物理力学性能见表1。

表1 粉煤灰陶粒力学性能指标

砂率是影响轻质喷射混凝土表观密度、力学性能和施工性能的主要因素,采用合理的砂率可以在降低喷射混凝土表观密度的基础上减小混凝土力学性能的降低程度,还可以减少轻质喷射混凝土施工过程中的回弹;水灰比是影响喷射混凝土力学性能的主要因素,同时对混凝土的体积稳定性和耐久性产生影响,喷射施工的水灰比一般选择0.4~0.5;当每立方米喷射混凝土中水泥用量过少,则混凝土初期强度增长较为缓慢;水泥用量过多,会使粉尘量增多劣化施工条件,并且对喷射混凝土后期强度的增长也有不利影响[14-16]。

根据《轻骨料混凝土技术规程》(JGJ 51—2002)可知LC20混凝土配制强度应满足式(1):

fcu,0≥fcu,k+1.645σ

(1)

式中,fcu,0为混凝土配制强度,MPa;fcu,k为混凝土标准强度,取20MPa;σ为混凝土强度标准差,LC20强度混凝土取5MPa。

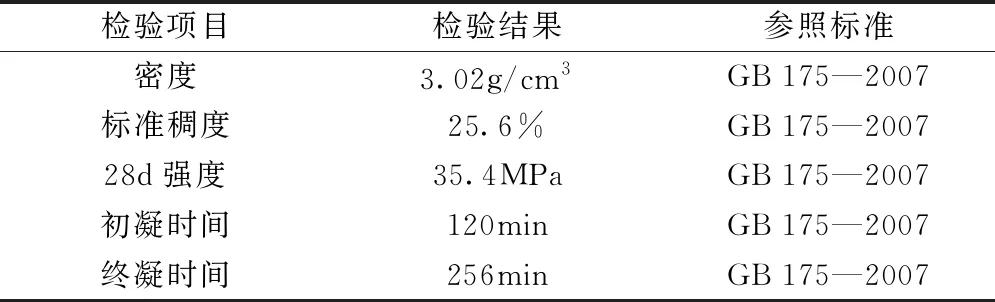

代入LC20混凝土相关参数计算得出,fcu,0=28.23MPa,即LC20强度粉煤灰陶粒混凝土配制强度应为28.23MPa。试验中采用符合国家标准GB 175—2007的P·C 32.5R级硅酸盐水泥,该水泥的性能指标见表2。

表2 水泥力学性能指标

本次实验采用的粉煤灰陶粒密度为736kg/m3,因此,根据《轻骨料混凝土技术规程》(JGJ 51—2002)表5.2.1中规定,考虑到本实验需要一定的流动度,试配水泥用量选择450kg/m3。《锚杆喷射混凝土支护技术规范》(GB 50086—2001)中的要求:喷射混凝土坍落度应为80~120mm。根据《轻骨料混凝土技术规程》(JGJ 51—2002)表5.2.3中规定,坍落度不小于80mm的用水量应为200kg/m3。采用松散体积法,并控制方案中砂率的变化,共制定5个方案,具体方案见表3。

表3 粉煤灰陶粒混凝土配合比方案中各材料的用量

2 LC20粉煤灰陶粒混凝土物理力学性能测试

2.1 粉煤灰陶粒吸水性测试

为确定实验中粉煤灰陶粒的吸水率,先取陶粒4L,用2.36mm的筛子筛过后,平均分成3份分别于容器中浸泡,即可求得陶粒吸水率的平均值。依照上述方法,分别测试陶粒1h、5h、10h、24h、36h、48h的吸水率,测试结果如图1所示。当浸泡达到24h后,吸水率达到最大值15.9%。因此,实验前粉煤灰陶粒需预先浸泡24h。

图1 吸水率变化曲线

2.2 实验方法

粉煤灰陶粒混凝土采用人工拌料法搅拌,陶粒经过24h预湿处理。配制过程按照《轻骨料混凝土技术规程》(JGJ 51—2002)进行;试件成型24h后拆模,然后在水中湿养护。根据《普通混凝土力学性能试验方法标准》(GBT 50081—2002)抗压强度试验采用的试件尺寸为:100mm×100mm×100mm(长×宽×高);弹性模量测试采用的试件尺寸为:100mm×200mm(直径×高)。

本实验采用YAW-2000C型微机控制电液伺服压力实验机测试混凝土试件的抗压强度,采用DH5929动态信号测试分析系统测试混凝土试件的变形参数。根据GBT 50081-2002《普通混凝土力学性能试验方法标准》,抗压强度实验加载速率确定为0.3MPa/s。测试遵循以下要求:① 每组试件为三块;②三个试件测值的算术平均值作为该组试件的强度值(精确至0.1MPa);③三个测值中的最大值或最小值中如有一个与中间值的差值超过中间值的15%时,则把最大及最小值一并舍除,取中间值作为该组试件的抗压强度值;④如最大值和最小值与中间值的差均超过中间值的15%,则该组试件的试验结果无效;⑤试件强度应乘以0.95的折算系数。

抗压强度计算公式如下:

式中,σc为单轴抗压强度,MPa;pmax为岩石试件最大破坏载荷,kN;A为试件受压面积,mm2。

弹性模量、泊松比计算公式如下:

式中,E为试件弹性模量,MPa;σc(50)为试件单轴抗压强度的50%,MPa;εd(50)、εh(50)分别为纵向应变、横向应变;μ为泊松比。

2.3 实验室测试结果

各方案粉煤灰陶粒混凝土在养护28d后按照试验标准进行测试,得到的抗压强度见表4,分析可得:随着砂率的增大,粉煤灰陶粒混凝土的抗压强度呈现出先增大再减小的趋势;砂率为55%的粉煤灰陶粒混凝土配合比方案28d强度达到29.60MPa,大于等于fcu,0,超过LC20混凝土的试配强度标准,符合《轻骨料混凝土技术规程》(JGJ 51—2002)的要求。

表4 粉煤灰陶粒混凝土单向抗压强度测试结果

2.4 粉煤灰陶粒混凝土与普通混凝土力学性能对比分析

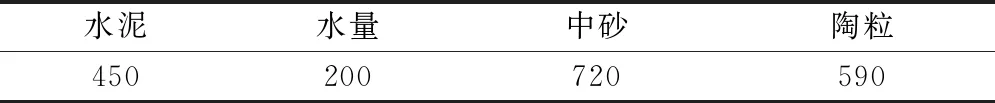

为分析粉煤灰陶粒混凝土在煤矿井下支护中应用的可行性,选取神华神东公司青龙寺煤矿已有的C20强度等级普通混凝土配合比方案,见表5。

表5 青龙寺煤矿C20强度混凝土配比 kg/m3

采用相同的水泥、砂子等原料,石子粒径5~10mm(针片状含量≤25%),相同的拌料方法及养护方法制作试件,分别测试其3d、7d和28d的抗压强度,与上述砂率为55%的粉煤灰陶粒混凝土进行对比。将试验测得不同龄期的粉煤灰陶粒混凝土及普通混凝土抗压强度绘制成柱状图,如图2所示。由图2可明显得出,在龄期28d时,普通混凝土与粉煤灰陶粒混凝土抗压强度均可达到29MPa以上,满足C20强度等级要求;在龄期3d、7d时,粉煤灰陶粒混凝土抗压强度分别可达最终抗压强度的37.4%和63.5%,而对应的普通混凝土抗压强度仅为20.7%和45.4%,说明粉煤灰陶粒混凝土早期强度高,硬化速度较普通混凝土快,能够更快的形成煤矿井下巷道锚喷支护系统,更易于巷道的维护。

图2 不同龄期各混凝土抗压强度

将DH5929动态信号测试分析系统采集的应变数据分别绘制出普通混凝土和粉煤灰陶粒混凝土的应力应变曲线,如图3所示。由图3曲线计算可得,普通混凝土的弹性模量为25.8GPa、泊松比为0.24,粉煤灰陶粒混凝土的弹性模量为19.4GPa、泊松比为0.30,这说明在相同的应力状态下,粉煤灰陶粒混凝土的变形更大。在实验过程中也可明显看出,相同粒径粗骨料条件下,由于粉煤灰陶粒为圆形,相对于普通混凝土混凝土内部不易出现应力集中,在加载过程中,普通混凝土更易出现裂隙,且出现裂隙后混凝土试件很快便失稳,而粉煤灰陶粒混凝土则能在较大的变形条件下维持一定强度。在煤矿井下巷道支护中,巷道常出现非线性的变形,粉煤灰陶粒混凝土更能适应井下巷道支护条件。

图3 混凝土应力应变曲线

3 现场工业性试验

3.1 工程概况

工业性试验矿井为神东煤炭集团所属的年产两千万吨的特大型现代化高产高效矿井——寸草塔一矿,矿井采用斜硐开拓,主(煤)运输系统为带式输送机连续运输系统,辅助运输系统为无轨胶轮车无中转环节的直达运输系统。井下巷道为全煤巷布置,巷道维护采用锚喷支护工艺,矿井年平均混凝土用量约25万m3。喷射试验在2-2煤主运集中大巷内进行,巷道净断面宽为5.4m,高为3.5m,总长2981m,在巷内选取一段4m长的断面,采用干式喷浆法进行巷帮及顶板喷射试验,喷射厚度为80mm,如图4所示。

图4 施工巷道断面图(mm)

3.2 粉煤灰陶粒混凝土喷射方案及工艺流程

根据上述在实验室内测试的结果,现场工业性试验配合比方案见表6。工业性试验采用水泥规格为P·C 32.5R级的复合硅酸盐水泥,粉煤灰陶粒粒径为6~9mm,沙粒细度模数为2.2。

表6 粉煤灰陶粒混凝土配合比 kg/m3

粉煤灰陶粒混凝土在地面搅拌站按照上述设计的配合比方案将干料进行拌和,再经防爆运输车运至井下。井下施工工序为:机电设备安装→地面搅拌材料→车辆运输→井下人工装料→巷道内其他设备防护→正常喷浆→清理回弹。

3.3 回弹法井下混凝土强度测试

测试采用HT-225W型数显语音回弹仪[17],对井下试验范围内巷道进行混凝土强度测试,分别测试3d、7d和28d粉煤灰陶粒混凝土的回弹值,步骤如下:在浆皮表面钻一深约1cm左右的小洞→用洗耳球吹掉灰尘碎屑→胶头滴管在表面滴1%的酚酞酒精溶液→用碳化深度尺测定仪测定没变色混凝土深度。

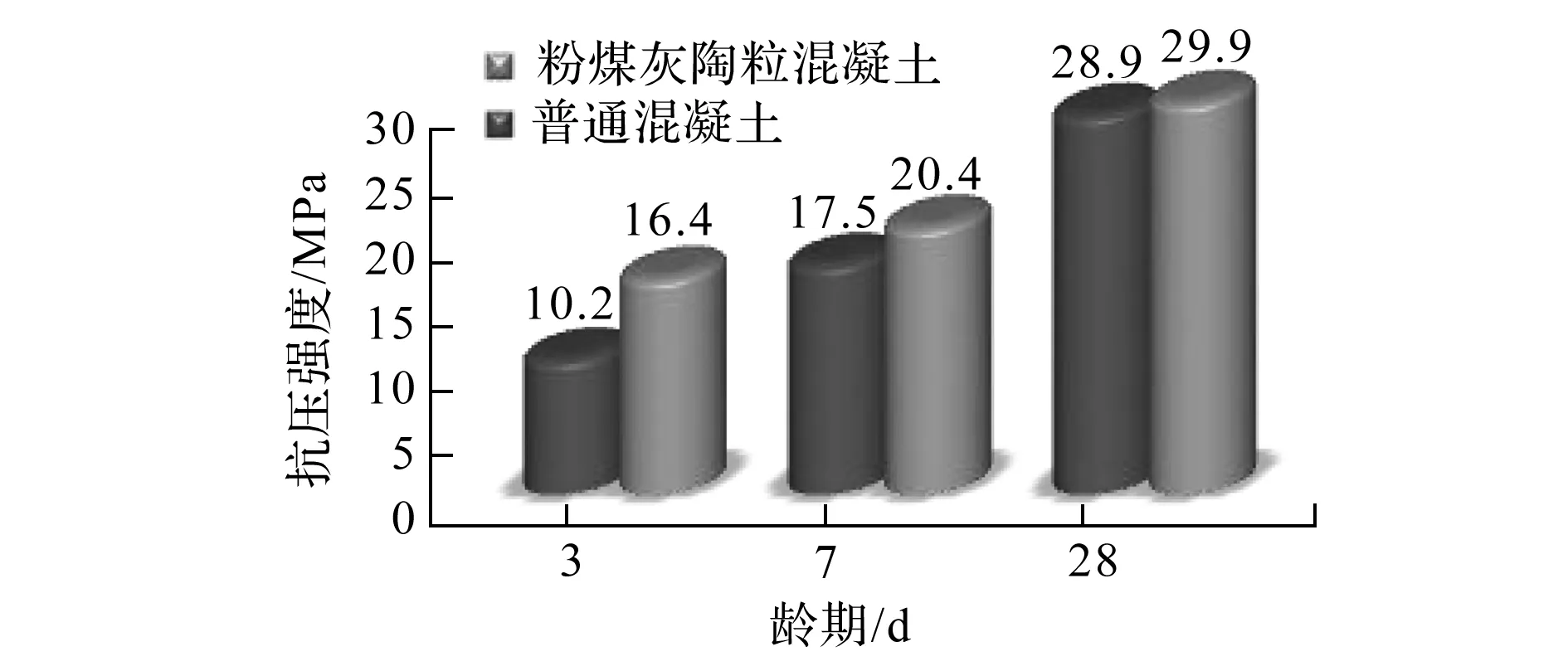

按照既定的配比方案在寸草塔一矿2-2煤主运集中大巷内选取一段4m长的断面进行喷射,喷射方法为干喷法,喷射范围为巷道两帮和顶板,喷射过程分两次完成,总喷射厚度为80mm。喷射完成之后利用回弹仪对其3d、7d和28d的强度进行测试,并与现有普通混凝土进行对比,如图5所示。

图5 回弹法测试各混凝土抗压强度柱状图

通过现场工业性试验测试结果可得:粉煤灰陶粒混凝土抗压强度达29.90MPa,满足LC20轻骨料混凝土强度要求;在龄期3d、7d时,粉煤灰陶粒混凝土抗压强度分别可达最终抗压强度的54.9%和68.1%,而对应的普通混凝土抗压强度仅为36.4%和60.2%,与实验室测试结果吻合;由于陶粒质轻、内部孔隙较多,喷射后的巷帮圆形陶粒镶嵌在水泥砂浆中,喷射面比较粗糙,能够起到消除噪音的效果;由于陶粒自身具有良好的弹性,在喷射过程中应严格控制风压,以减少混凝土回弹量。

4 结 论

1)依据混凝土配合比设计规程设计了5组粉煤灰陶粒混凝土配合比方案,并依据混凝土力学测试标准进行了对比测试分析,确定了现场工业性试验粉煤灰陶粒混凝土方案,28d强度可达29.6MPa。

2)粉煤灰陶粒混凝土相对于普通混凝土而言弹性模量较小,不易出现裂隙,内部粗骨料周围不易出现应力集中现象,具有较好的抗变形、抗震能力,更加适合应用于井下巷道支护。

3)通过现场工业性试验,证明了粉煤灰陶粒混凝土应用于煤矿井下巷道支护是可行的,且效果良好;在实际施工过程中应严格控制风压,减少混凝土的回弹量,从而减少物料的浪费。