TO-252 8R引线框架精密级进模设计

徐文冬

(铜陵蓝盾丰山微电子有限公司,安徽 铜陵 244000)

0 引 言

引线框架是集成电路和分立器件封装的主要结构件,其作用是连接电路芯片和印刷电路的线路。目前量产引线框架生产工艺主要分为高速冲压和蚀刻腐蚀2种,其中以高速冲压方式为主,适宜大批量生产;蚀刻腐蚀法为辅,适宜于新产品开发。在冲床上高速批量地进行引线框架冲压生产,精密硬质合金级进模是关键的工艺装备。硬质合金级进模精度要求高、加工形状复杂、工位数多,其设计难度和制造难度大。

1 引线框架结构分析及排样设计

1.1 TO-252 8R引线框架结构分析

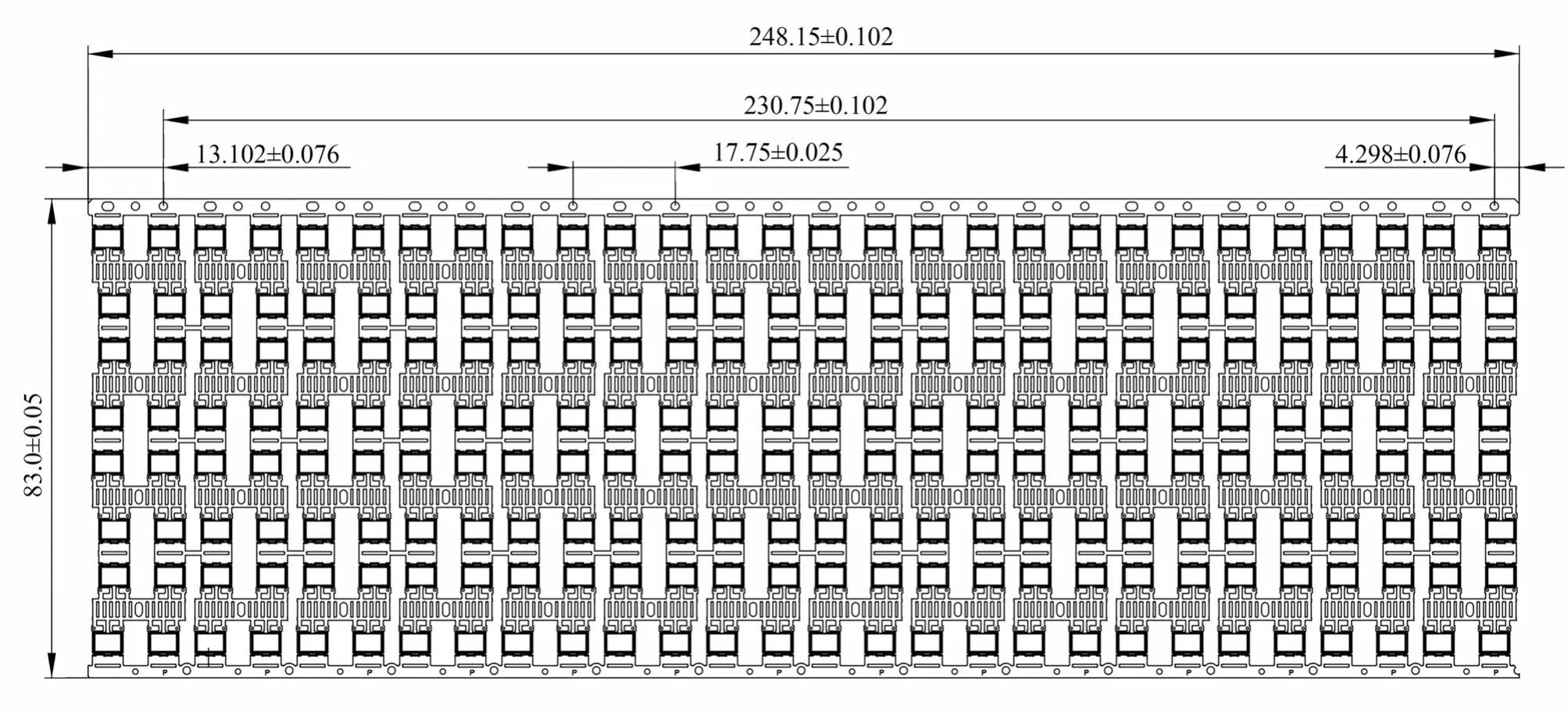

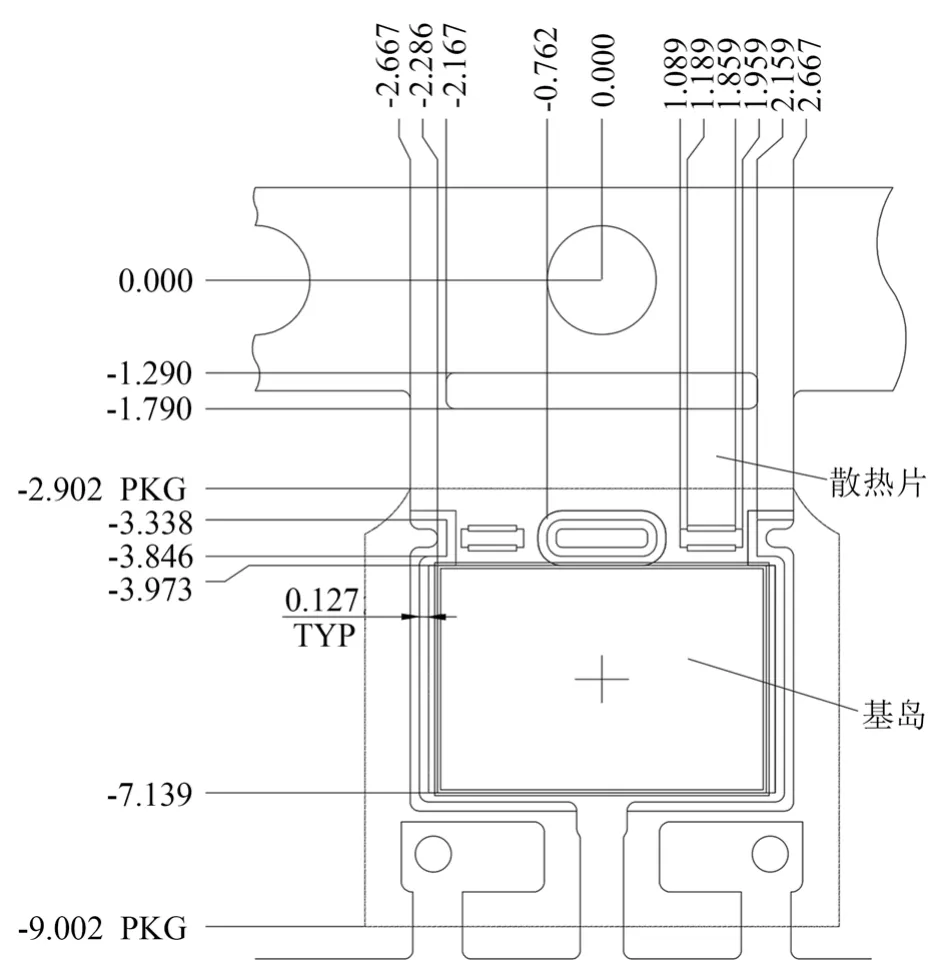

DPAK&TO-252封装是一种贴片封装的塑封形式,封装的芯片常用于功率晶体管、稳压芯片。目前市场上对于DPAK、TO-252封装所使用的原材引线框架结构主要为2排、4排。对于TO-252 8R引线框架,目前国内研究还是起步阶段。图1所示为TO-252 8R引线框架,图2所示为引线框架单个单元放大。材料为KFC(1/2H),厚度为(0.400±0.010)mm。

图1 引线框架

图2 引线框架单个单元放大

该框架结构设计每列8个基本单元,错位交叉排列。2个单元相连部分由原先的2组对称外引脚缩减为1组对插式外引脚。8排产品与4排产品外引脚对比如图3所示。外引脚采用对插式结构设计,方案排布合理,增加了铜材利用率。参照同材料厚度的TO-252 4R产品,每1 000只引线框架产品原材料铜材使用584 g左右;TO-252 8R产品每1 000只引线框架产品原材料铜材使用414 g左右,提升铜材利用效率41.0%,减少材料成本与加工成本。

图3 8排与4排的产品外引脚对照

1.2 引线框架排样设计

引线框架排样设计决定了模具的总体布局结构,排样设计主要考虑以下几个方面。

(1)确定工位数。为了缩短模具设计长度,在不影响模具冲裁的前提下,尽量减少模具工位数。模具工位数的合理设计可减少累计误差与材料加工成本。

(2)分布冲裁工位。模具冲裁工位的设计要保障冲裁刃口及配套凸模座、卸料板、凹模固定板等工件的结构强度,减少高速冲裁可能带来的弹、塑性变形产生的负面影响。对于工位排布,尽量采用轴对称形式,保障冲裁过程中模具冲压应力平衡,严禁聚集性冲压工位排布方式。

(3)定位导正。级进模依靠定位销进行定位导正,定位孔冲裁在前段工位,冲裁定位孔后,其后一工位设置定位销,后续工位根据实际设计因素,间隔均匀设置定位销。定位销的作用在于保证送料的步距精度,以保证引线框架定位孔步距累计误差达到±0.020 mm要求。

(4)产品精度要求较高时,在保障凸、凹模强度的前提下,尽量设置在1个工位冲裁,减少加工时产生的累计误差。

通过对比多个排样方案,确定的排样方案如图4所示。实践证明,该排样设计能满足产品冲压生产要求,产品精度得到了保证。

图4 TO-252 8R产品排样

2 模具结构设计

改进设计的模具结构如图5所示,质合金级进模生产线是引线框架设计、生产的基础和保障。

图5 模具结构

模具工作时,凹模部分固定在压力机上保持不动,凸模部分固定在压力机滑块上。通过滑块的往复运动带动凸模部分运动实现冲裁。凸模部分工作主要分成4个阶段:①卸料镶件16和卸料板12向下运动压紧原材料;②随着压力机滑块向下运动,弹簧2压缩,凸模6伸出卸料镶件16进入凹模镶件21,冲裁完成;③随着压力机滑块向上运动,弹簧2复位,凸模6退出凹模镶件21并缩入卸料镶件16中;④卸料镶件16和卸料板12向上运动与材料分离,进入送料过程。

此模具结构的主要特点是模具始终有预紧力,确保了冲裁过程的弹性接触,减缓了冲击,保护了模具和机床,提高了模具的冲裁速度。

3 模具关键零件设计

3.1 凸模与凹模设计

凸、凹模刃口均使用硬质合金材料,凸、凹模形状尺寸公差均为±0.001 mm。凸模高度设计采用统一标准,由此按材料厚度确认凸模进入凹模的深度及模具的闭合高度。凸模的工作外形采用光学曲磨机床加工,加工纹理方向应与送料方向一致。凸模的有效直端长度设计应充分考虑凸模外形、尺寸及结构强度。

冲裁凹模采用模块化镶拼的结构固定在凹模座内,凹模形状采用四坐标慢走丝机床加工,保证型腔与外形的位置精度。

3.2 卸料机构设计

引线框架级进模采用弹性卸料方式。由于引线框架引线截面宽度小,最小引线间距达到0.1 mm,对于凸模的强度设计是较大的挑战。采用弹性卸料装置可以对凸模起导正、保护的作用;可以较好地控制模具对板料的压料力大小,保证引线冲裁时保持较强的压应力,减少引线冲裁的应力变形。卸料零件主要分为卸料板与卸料镶件两部分,卸料镶件上设有凸模的导正型腔,凸模与卸料镶件型腔采用间隙配合,间隙值通常为0.001~0.004 mm。

卸料板上配套设计的销钉孔、导柱孔皆由坐标磨床一次装夹精加工而成,卸料镶件的加工精度公差为±0.000 5 mm。所有精度与公差设计是为了保证凸模在模具内的相对位置精度。卸料板要求进行热处理和深冷处理,以减少零件加工和生产过程中的变形。

3.3 预防废料上跳结构设计

对于密集型级进冲压生产,废料上跳问题始终无法避免。在凹模落料孔的侧面加工一定深度及斜度的工艺凹槽,废料冲裁落料至腔内时被挤入工艺凹槽,逐步落料。经过精密计算设计的防废料上跳结构,不会对刃口正常冲裁产生较大影响。TO-252 8R引线框架实物如图6所示。

图6 TO-252 8R引线框架实物

4 结束语

基于对TO-252 8R引线框架的结构分析,制定了匹配该零件的冲压生产工艺及排样设计,设计了其级进模结构及关键零件工艺。模具经生产验证,模具结构设计可靠,避免了零件生产过程中的诸多问题及缺陷的产生,保障了高品质、高效率的生产。