电镀中间体生产废水的预处理

叶恒朋,李诗莹,李昶宜,陈绍华,李佳

(中南民族大学 资源与环境学院,武汉 430074)

电镀是当代工业产业链一种常见的制件表面处理工艺,在国民经济中拥有举足轻重的地位[1].随着电镀行业的飞速发展,电镀要求越来越严格,电镀中间体的种类及数量也越来越多.

电镀中间体是一类用于复配电镀添加剂的精细化学品,可为电镀工艺提供如晶粒颗粒大小、光泽度、薄厚程度、镀速快慢等特性调整,多为配置成电镀添加剂后在电镀生产过程中添加补充使用,其质量及合理的组合决定了电镀添加剂的性能[2].电镀中间体种类繁多,根据功能的不同,可分为表面活性剂、润湿剂、柔软剂、光亮剂及抑雾剂[3]等;根据镀种的不同,又可分为镀铜中间体、镀镍中间体、镀金中间体、镀银中间体等.

然而,电镀中间体生产废水的治理是工业废水处理的一个难点.该类废水中的化学物质种类繁多、污染物成分复杂,除含铜、铬、锌、金、银等重金属[4]外,还含有大量难降解有机污染物或“三致”(致癌、致畸、致突变)[5-7]性能有机物,若不加处理地排入湖泊、江河等,过高的CODCr不仅会对该水域造成不同程度的环境污染,影响水体自净能力,导致水生生物死亡,还将对生态循环系统和人体健康造成严重影响.电镀中间体生产废水还具有色度高、有机物浓度高及可生化性差的特点,无法用常规的废水处理方法对其进行处理,电镀中间体生产废水处理工艺进展的停滞不前使得绿色经济效益大大降低,也严重制约了我国电镀行业的发展.因此,必须发展电镀中间体生产废水预处理技术,降低废水有机污染物浓度,提高其可生化性.

目前处理电镀中间体生产废水可采用化学氧化法[8]、物理吸附法[9]、物化法[10-12]等,孙杰[13]、孙育平[14]等通过实验证明臭氧、过氧化氢氧化法能有效提高难降解高浓度有机废水的CODCr去除率及其可生化性.本文采用混凝-蒸发-臭氧双氧水协同氧化组合工艺对电镀中间体生产废水进行了预处理研究,考察了不同混凝剂、助凝效果、蒸发模式、氧化处理等对废水中CODCr及TDS去除率的影响,旨在为实际电镀中间体生产废水的处理提供合理且可行的预处理技术.

1 材料与方法

1.1 试剂和仪器

硫酸银、硫酸汞、重铬酸钾、邻苯二甲酸氢钾、纳氏试剂、酒石酸钾钠(NaKC4H4O6·4H2O)、硫酸亚铁(FeSO4·7H2O)、双氧水(H2O2)、聚丙烯酰胺(PAM)、聚合氯化铝(PAC)均为分析纯,购于武汉市科建化玻教学设备有限公司.

DRB200COD快速消解仪、HQ30D便携式多参数水质分析仪(上海哈希水质分析仪器有限公司);紫外分光光度计(UV-6100,上海美谱达仪器有限公司);旋转蒸发器(RE-52AA,上海亚荣生化仪器厂);恒温磁力搅拌器(524G,上海梅颖浦仪器仪表制造有限公司).

1.2 废水来源

实验废水取自湖北某化工厂各车间出水,该化工厂主要研制和生产电镀中间体、添加剂和其他精细化工原料等,生产能力可达年产5000 t电镀中间体,生产的原料及产品主要包含:杂环化合物、芳香族化合物、各种基本有机物的衍生物、缩合物、聚合物以及联合使用的混合物等,废水呈强酸、强碱性,含盐量高,有机物浓度高、成分复杂(见表1).

表1 电镀中间体生产废水来源、水量、水质基本情况Tab.1 Source, quantity, quality of electroplating intermediate wastewater

1.3 混凝实验

将各原水水样,调节pH至中性.选三种常规混凝剂:硫酸亚铁、硫酸铝、聚合氯化铝(PAC),助凝剂选用聚丙烯酰胺(PAM).在各自的优化条件下进行混凝实验.考察最优的混凝剂及混凝助凝效果.

1.4 蒸发实验

由表1可知,该厂废水有如下显著特征:

(1)5#水样为强碱性,其他水样为强酸性;

(2)1#、5#水样的CODCr极高;

(3)1#、4#、5#水样含盐量高;

(4)6#水样水量大,CODCr最低.

根据化工厂各车间实际产生的电镀中间体生产废水水质及水量情况,设置4组蒸发方案:

Ⅰ: 单独蒸发6个水样;

Ⅱ:蒸发6组全混合后水样(全蒸发,蒸发量326/326);

Ⅲ:蒸发1#、2#、3#、4#、5#混合水样(除中和池外,蒸发量126/326);

Ⅳ:蒸发1#、4#、5#混合水样(高盐,蒸发量100/326);

蒸发实验:各水样按比例充分混匀后,调节pH至中性.蒸发,测冷凝液pH、TDS、CODCr含量.

1.5 臭氧-双氧水氧化实验

将高含盐量废水(磺化釜残样、磺化车间废水、DEP粗蒸分层碱水)蒸发后,与其他废水混合,再进行臭氧-双氧水氧化实验,进一步去除COD,提高废水可生化性.反应条件:pH 8.09,臭氧投加量1~2 L·(min·L)-1,双氧水投加量10~30 mL·L-1.

1.6 水质指标测定方法

CODCr测定采用快速消解分光光度法,TDS使用HQ30D便携式多参数水质分析仪测定.

2 结果与讨论

2.1 混凝剂比选

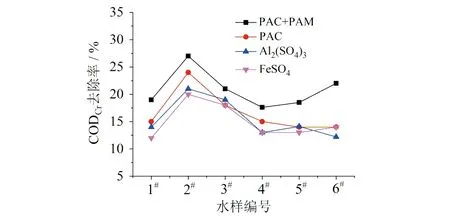

采用不同混凝剂,各水样CODCr去除率见图1,各水样TDS去除率见图2.

图1 不同混凝剂对CODCr的去除Fig.1 CODCr removal rate by different coagulant

图2 不同混凝剂对TDS的去除Fig.2 TDS removal rate by different coagulant

由图1可知:聚合氯化铝(PAC)混凝效果较好,辅以PAM助凝,1#~6#水样的CODCr去除率为17.6%~27.0%;由图2可知:混凝预处理对TDS的去除率为5.7%~8.25%,整体而言,PAC/PAM略好.

2.2 蒸发处理

采用蒸发方案I(各水样单独蒸发),各水样CODCr、TDS值见表2.由表2可知:各水样蒸发后,TDS值为0.071~0.152 g·L-1,盐分均得到较好去除;CODCr值为0.256~1.859 g·L-1,CODCr并未能达到排放标准,仍需进行后续处理.

表2 蒸发方案I(各水样单独蒸发)CODCr和TDS值Tab.2 CODCr and TDS value of evaporating scheme I (evaporating the sample separately) /(g·L-1)

采用蒸发方案II、III、IV,各水样CODCr、TDS值见表3.由表3可知:各水样蒸发后,TDS值为0.048~0.095 g·L-1,盐分均得到较好去除;蒸发后,各水样CODCr得到较大程度的降低,但仍在800 mg·L-1以上,表明废水中的部分有机物沸点低,随冷凝液排出,蒸发后的冷凝液仍需进行后续的生化处理,以进一步去除CODCr.若各废水采取全蒸发方案(方案II),因所蒸发的水量大,处理成本会较高.

表3 蒸发实验结果Tab.3 Experiment results of evaporation

对高含盐量废水(磺化釜残样、磺化车间废水、DEP粗蒸分层碱水)蒸发,再与其他废水混合,实验结果见表4.由表4可知:所得综合废水,CODCr为5335 mg·L-1,TDS 为3800 mg·L-1,废水基本达到生化处理的进水水质要求,处理成本小于废水全蒸发工艺.

表4 蒸发实验后与剩余水样混合的结果Tab.4 Results of evaporating effluent mixed with the remaining water sample

2.3 臭氧-双氧水预处理

将蒸发方案三与水样6混合,对其进行臭氧、双氧水氧化处理,以进一步去除部分CODCr,提高可生化性,实验结果见图3.由图3可知:臭氧、双氧水协同作用下,CODCr去除率最高可达21.5%,CODCr值降为4188 mg·L-1,为该废水进入后续的生化处理创造有利条件.

图3 臭氧-双氧水协同氧化Fig.3 CODCr removal rate oxidized by O3-H2O2

高级氧化技术常用于难降解有机废水的处理,Fenton试剂、铁炭微电解、活化过硫酸盐、铁炭微电解、臭氧、双氧水等,是常见的氧化剂.本文采样臭氧-双氧水联用技术,有两方面的显著优势:一是该电镀中间体废水盐分较高,若再采样Fenton试剂、铁炭微电解、活化过硫酸盐、铁炭微电解等技术,将进一步增加废水的TDS,不利于其后续的生化处理;二是臭氧和双氧水具有协同作用,可产生具有极强氧化作用的羟基自由基,能有效去除水中的有机污染物.臭氧、双氧水协同机理见式(1)~(7),显示加入过氧化氢会促进羟基自由基生成,臭氧-双氧水之间存在明显协同作用;且同时投加臭氧、双氧水时,CODCr去除率最高,进一步验证了其协同作用.

(1)

(2)

(3)

(4)

(5)

(6)

(7)

2.4 预处理成本估算

电镀中间体废水预处理,采用混凝+蒸发+臭氧双氧水协同氧化组合工艺,蒸发单元费用,占预处理费用的80%以上.工程实践过程中,废水蒸发的成本[15]一般在80 元/m3,本文对4种蒸发工艺进行了比较,蒸发方案IV处理成本最低,该方案针对1#、4#、5#高含盐量水样(蒸发量100/326 m3·m-3)进行蒸发,所需蒸发的水量最低,蒸发后与剩余水样混合,再进行高级氧化处理,出水能满足后续生化进水水质要求.经测算,方案IV的处理成本为31元/m3.

3 结论

(1)电镀中间体生产废水总体呈强酸性、CODCr浓度高、含盐量高,可生化性差,预处理需调节pH值至中性,混凝沉淀可去除部分CODCr、降低TDS.PAC混凝效果最佳,PAM助凝,能进一步提高CODCr、TDS去除率.

(2)水样全蒸发预处理,处理成本较高.对高含盐量废水(磺化釜残样、磺化车间废水、DEP粗蒸分层碱水)蒸发,再与其他废水混合,所得综合废水,CODCr为5335 mg·L-1,TDS为3800 mg·L-1,废水基本达到生化处理的进水水质要求,方案IV的处理成本为31元/m3,处理成本小于废水全蒸发工艺.

(3)高含盐量废水混凝、蒸发、混合中和池废水后,进行臭氧+双氧水氧化预处理,废水COD进一步降低,达4188 mg·L-1,进一步为后续生化处理创造了有利条件. 对于电镀中间体生产废水,采用混凝+蒸发+臭氧双氧水协同氧化的预处理组合工艺可行.