LF精炼智能化温度预报模型

李嘉卉,董 波,佟 冰,贾 涛,张 东

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

LF精炼作为转炉炼钢与连铸之间的枢纽过程,温度控制至关重要,合理的温度控制能够减少LF精炼过程中不必要的成本消耗。精炼处理过程中,通电时长、吹氩气流量等方面的把握,能有效节约成本,控制节奏,提高精炼效率。因此为了实现LF精炼智能化,准确的温度预报必不可少。

本文通过对某钢厂相同状态下LF精炼千余炉完整生产数据的分析,针对影响LF炉精炼温度变化的因素深入探究,建立了基于机器学习的智能温度预报算法,最终实现了对钢水出站温度的高准确度预报。

1 LF精炼温度影响因素

为了实现对钢水温度的准确预报,首先要探究影响温度变化的因素都有哪些,且如何引起温度变化。在钢包处于相同状态的情况下(本实验数据均来自旧钢包冶炼的生产数据),LF精炼温度的影响因素可大体的分为进站起始温度、电极通电温变、吹氩搅拌温变、造渣温变、合金化温变和总处理时间这几个部分。

1.1 起始温度

相同的钢包状态下,钢液的起始温度主要是由转炉的出钢温度决定。在对所有进站起始温度数据分析后发现有78.7%的数据起始温度在1 535~1 555 ℃之间,平均起始温度为1 548 ℃。钢液的起始温度作为炼钢起始阶段的重要指标会直接影响之后的冶炼操作。

1.2 电极通电温变

LF精炼通过三相石墨电极与钢液间产生电弧达到加热升温目的。钢水由转炉出钢后到达LF处理工位时钢水表面附着较厚的炉渣,因此造渣阶段通电产生的热能一部分作用于融渣。同时,由于处理的起始阶段钢包和钢液之间存在温差(钢包温度低于钢液),两者间的热平衡会损耗部分加热能量。加热过程中钢液温度变化公式

(1)

式中,ΔTPower为电极通电产生的温变;P1为造渣阶段钢液升温系数;tp1为造渣阶段通电时间,min;P2为合金化阶段钢液升温系数;tp_i为合金化第i次通电时间,min。

1.3 吹氩搅拌温变

氩气搅拌环节有协助钢液脱硫、脱氧,均匀钢水成分以及去除杂质的效果,搅拌强度会直接影响钢水温度。根据吹氩强度的不同,可分为软吹氩、中吹氩和强吹氩,钢液的温降速率也从软吹到强吹依次递增。搅拌过程中对钢液温度的影响为

(2)

式中,ΔTBlow为吹氩搅拌过程产生的温变;Bstrong、Bnormal、Bsoft为表示强吹氩、中吹氩和软吹阶段钢液的温降系数;tstrong_i、tnormal_i、tsoft_i为第i次强吹氩、中吹氩和软吹阶段用时,min。

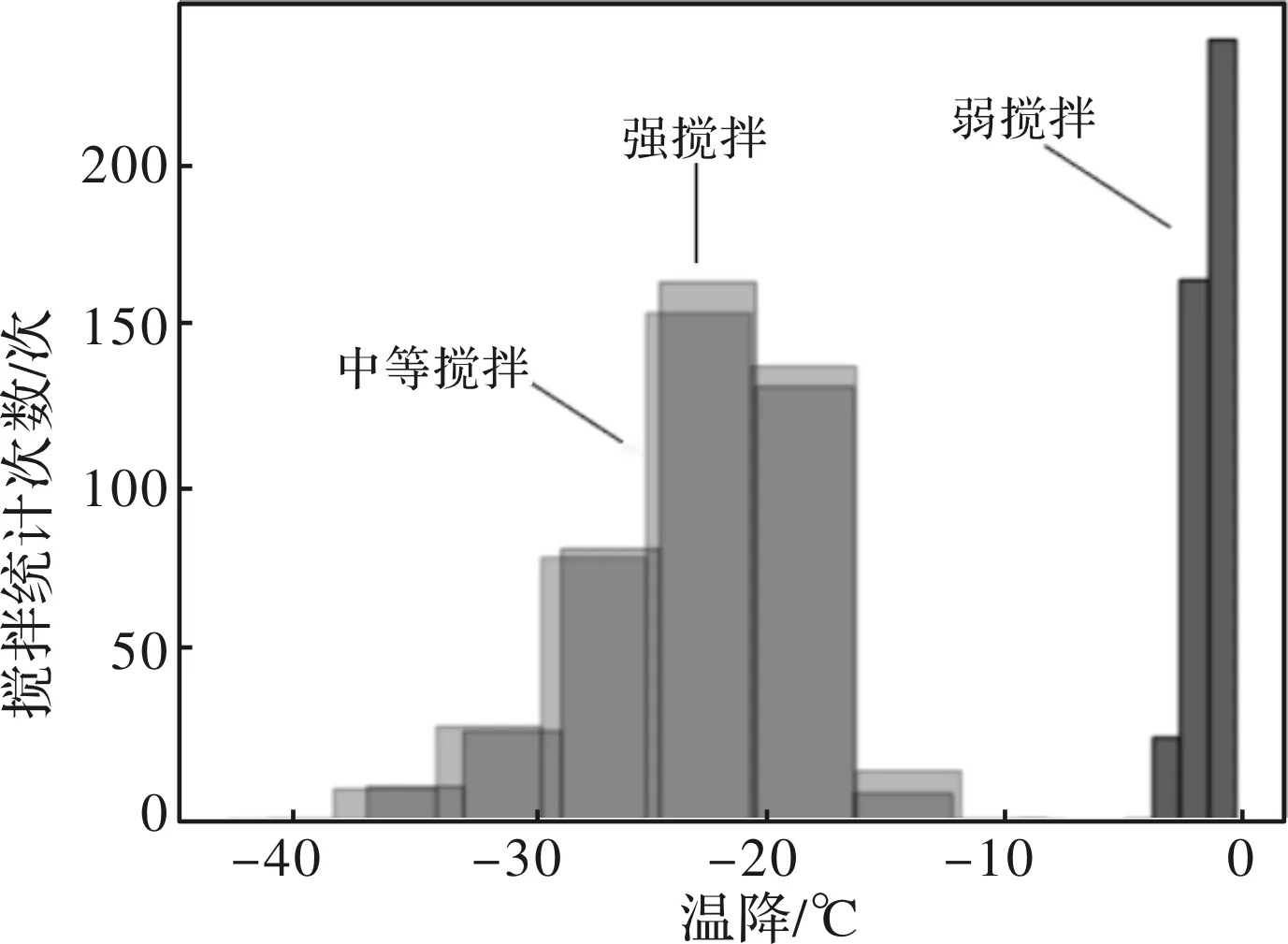

如图1所示为不同氩气搅拌强度温变分布图,从图1可以看出,精炼阶段强吹氩导致的钢液总温降与中吹氩总温降基本重合。

图1 不同氩气搅拌强度温变分布图

1.4 造渣温变

通过加入造渣剂使钢水深脱氧、脱硫,去除非金属杂质,起泡埋弧,抑制钢液被氧化的同时保温。本项目所在钢厂对于LF精炼造渣过程使用的造渣剂主要是石灰(CaO)和铝渣(Al)。造渣过程中Al发生氧化反应放热,同时Al作为造渣剂会使钢液温度略降低,因此作为造渣剂Al导致的温度变化可被忽略,仅石灰使钢液温度降低。造渣阶段的温变公式为

(3)

式中,ΔTSlag为造潭过程产生的钢水温变;SCaO为石灰导致的温降系数;Wi为每100 kg钢水第i次加入石灰的重量。

1.5 合金化温变

合金化对钢液成分起到了调节的作用,不同合金的加入含量会使钢液温度发生不同的变化。通过分析发现,合金化过程主要加入的成分为碳粉 (C),中锰(Mn)和硅铁(Si)。硅铁的加入会使钢液温度升高,中锰和碳粉会导致温度下降,其中相同重量的碳粉导致的温降大于中锰。具体的合金化过程中温度变化公式为

(4)

式中,ΔTAlloy为合金化过程产生的钢水温变;AC、ASi、AMn分别为碳粉、硅铁以及中锰导致的温度变化系数;WC_i、WSi_i、WMn_i分别为每100 kg碳粉,硅铁和中锰的加入重量。

1.6 总处理时间

精炼过程处理时间除了影响连铸环节的正常运转,也直接影响了LF炉处理工位钢包的温度变化。对于相同状态的旧钢包,自然温降系数较小,但如果一炉钢水在造渣、合金化阶段结束后依然等待调度(处于无操作状态),也会造成一定程度的温降。在对本次实验数据的分析中,91.3% 的炉次处理中无任何操作的纯等待时间小于3 min(其中无纯等待时间的炉次占41.6%)。因此在接下来的温变影响因素对比中,总处理时间所导致的温降可被忽略,不参与对比。

2 温变因素分析

每炉钢水中五种温度变化因素包括进站起始温度、电极通电温变、吹氩搅拌温变、造渣温变、合金化温变,均可被转化为温度变化的数据形式呈现。本文将从每炉钢水处理过程中这五种因素与出站温度之间的关系,多方位对比。

2.1 温变因素相关性

为保证预测模型前期训练数据准确性,首先要分析温变因素之间是否存在明显相关性。独立的两个变量之间若存在明显相关性,会影响后续模型的准确性和稳定性,在之后的建模分析中需要将相关变量二次处理,例如降维或进行必要的合并操作。同时由于五种温变因素是根据本文温变公式计算得到,其中部分温变因素由内部的几种因素共同作用。为保证变量相关准确,需要对所有引起温度变化的变量进行相关性检验。结果显示如图2所示,除了五种温变因素内部的二级因素之间有相关性外,并不存在跨变量相关性。

图2 温变因素相关性热力图

2.2 温变因素重要性对比

为了更好了解每种温变因素改变温度的程度,进一步建立了基于随机森林模型(RandomForest)的特征选择工程。随机森林作为目前常用的机器学习算法,具有鲁棒性好、易于使用和准确率高等优点。针对数据特点,本次特征选择使用了随机森林模型中平均准确度下降(mean decrease accuracy)的特征选择方法。主要思想是通过使用随机森林模型对每个特征(温变因素)进行扰频处理(加入干扰噪声),衡量每个特征对模型整体精确度的影响,确定特征重要性,即温变因素改变温度程度。针对每个特征(记为特征)的重要性计算步骤为

步骤1。随机森林由N决策树决策树,对数据集进行随机抽取(有放回),建立一棵决策树。对于第i棵决策树,使用没有被抽取的数据对该树中数据进行误差计算,得到误差记为e1_i。

步骤2。对于未被抽中的数据随机的加入噪声干扰,重复上一步误差计算,将新得到的误差记为e2_i。

步骤3。对于相同特征Tn,如果通过噪声处理后准确率降低越明显,说明该特征对于模型结果准确率影响越大,该特征越重要。

具体的特征重要性数值

(5)

式中,ITn为特征Tn的特征重要性值;n为特征的总决策树数量。

如图3所示为温变因素重要性排序图,通过对这13个温降因素进行特征重要性分析,发现电极通电温变、起始温度及造渣阶段温变是影响LF精炼温度最重要的三个因素,对温度变化影响最小的因素是硅铁加入产生的温变。

图3 温变因素重要性排序图

3 温度预测模型

在经过必要的数据清洗、温变因素相关性及特征分析后,建立了监督式机器学习模型来预报处理结束时钢水终点温度。

3.1 模型选取

监督式学习是一种机器学习的方法,可从训练数据中学到,再通过特定模型学习并推测新的实例。其中训练数据由输入数据和需要预测的函数输出共同组成。根据函数输出的种类不同,可将预测问题分为两类,预测连续值(回归问题)或预测分类标签(分类问题)预测钢水终点温度属于回归问题。

目前针对回归类问题,比较有代表性的有线性回归算法(Linear Regression)、MLP(多层感知机)以及Xgboost(Extreme Gradient Boosting:极端梯度提升决策树)。温度预测模型将根据分别基于这三种算法建立不同模型。

3.1.1 线性回归模型

线性回归模型是利用线性回归方程的最小平方函数对一个或多个自变量和因变量之间关系进行建模的一种回归分析。这种函数是一个或多个称为回归系数的模型参数的线性组合。只有一个自变量的情况称为简单回归,大于一个自变量情况的叫做多元回归。其关系式可表示为

式中,θ为参数向量;X为输入量向量,对于多变量可展开为

hθ(x)=θ0+θ1x1+θ2x2+…+θnxn

3.1.2 MLP回归模型

多层感知机又名人工神经网络(ANN:Artificial Neural Network),其包含输入层、输出层和一(或多)个隐含层,且层与层之间完全连接(即上一层的某个神经元和下一层每个神经元相连)。输入信息在预测过程中只单向传播,接收前序反馈信息达到学习预测的目的。

隐藏层输出为f(W1X+b1)。X为输入层输入向量;W1为权重(连接系数);b1为偏置(等同数学函数中的截距)。

3.1.3 Xgboost模型

Xgboost作为集成学习算法,属于梯度提升树家族(GBDT)。GBDT的基本思想是让新的基模型(CART决策树)去拟合前面模型的偏差,进而逐渐降低模型偏差。相比于经典的GBDT,Xgboost做了一些改进,从而在效果和性能上有明显的提升。一方面Xgboost将目标函数泰勒展开到了二阶,保留了更多有关目标函数的信息,能使模型效果有效提高。另一方面支持特征并行方法,有利于模型的性能提升。

3.2 模型训练

针对本文三种算法各自的原理,分别建立了三种不同的预测模型。具体步骤为

步骤1。根据本文温变因素相关性和特征重要性结果,将数据中相关性较强(相关性大约或等于0.7)的两个变量里的次重要变量删除。最终13个温变因素中只有11个变量参与模型训练。

步骤2。将所有数据按照7∶3的比例划分为训练数据和测试数据。使用基模型选取及调整参数对训练数据进行训练,得到三种预测算法。

步骤3。使用三种预测算法预测测试数据,得到不同的预测结果。

3.3 模型评估

针对三种温度预测回归模型的预测结果,模型评估方法将使用MSE(均方误差)及RMSE(均方根误差)作为指标进行评估。其工作原理为

(6)

(7)

MSE和RMSE的取值范围都是[0,+∞],即当取值为零时说明预测值与真实值重合,反之取值越大则预测误差越大。三种模型的MSE、RMSE值见表3,可视化预测误差散点图如图4所示。

表3 模型评估MSE & RMSE值

由图4可以看出,根据本文模型评估分析得到预测误差从小到大分别是Xgboost、线性回归和MLP模型,Xgboost模型预测误差最小,最终Xgboost模型作为准确率最高的模型,被选为本项目温度预测模型。

图4 模型实际值与预测值偏差散点图

4 结束语

为了实现炼钢智能化,作为LF精炼过程中的重要的把控目标,温度的控制直接影响精炼质量和后续冶炼节奏。本文通过对某钢厂千余炉完整精炼生产数据深入分析,总结影响钢液温变的重要因素,建立温度预报机器学习模型,该智能化模型在某钢厂投入后,经过三个月的模型效果追踪,结果显示温度预报准确率(预测温度偏差小于等于5℃)可达到95%。智能化温度预测模型的推广是未来发展趋势,更是助力炼钢领域全面智能化的坚实一步。