DR材表面条状乳化液残留的原因分析及改进方法

许 威,张春杰,侯延伟,罗耀泽,莫志英,童建佳

(首钢京唐钢铁联合有限责任公司镀锡板事业部,河北 唐山 063200)

0 前言

首钢京唐公司1420罩退产线双机架离线平整机主要生产镀锡马口铁基板,产品厚度为0.11~1.0 mm(DR材轧制成品极限厚度为0.11 mm)。设计采用双机架四辊CVC模式,同时具备湿平整模式及轧制模式。自投产以来,1420罩退离线平整机主要以湿平整为主,随着市场对镀锡板需求的变化,DR材等二次冷轧钢种订单逐渐上量,罩退轧制模式DR材订单量呈明显上升趋势,2019年平均DR材2 000吨/月,2020年平均增加至6 000吨/月,在批量生产DR材的过程中,带钢表面条状乳化液残留问题比较突出,严重影响离线平整机正常生产及质量降级品和成材率指标[1-5]。

1 DR材条状乳化液残留原因

1420罩退双机架离线平整机主要采用湿平整模式,当生产二次冷轧DR材时,则由平整模式切换至轧制模式,并提前对乳化液系统进行配液,通过1#机架内乳化液喷嘴进行冷却润滑。当批量轧制DR材生产1~2个班次后,带钢表面的条状乳化液残留缺陷逐渐增多,其缺陷形貌如图1所示。本文根据很多提高带钢表面质量检查的经验[6-10],通过对现场生产情况及乳化液循环系统及机架设备情况进行分析,初步认为DR材表面条状乳化液残留的主要原因有:DR材与T料计划排产影响;乳化液系统清洁度的影响;吹扫效果的影响。

图1 带钢表面条状乳化液残留缺陷形貌

1.1 计划排产与平整液及乳化液切换影响

在计划排产过程中DR材与马口铁T料经常穿插生产,即生产T料时,1#机架润滑系统切换到平整液模式,由平整液喷嘴进行润滑冷却;生产DR材时,1#机架切换至乳化液润滑轧制模式。往往由于T料计划产量大,当乳化液配液完毕后,放置时间超过5天以上,离线平整机再切换至DR材生产,乳化液在此期间发生变质,同时在平整液与乳化液循环系统频繁切换的过程中,平整液混入乳化液系统影响乳化液清洁度,造成DR材条状乳化液残。

1.2 乳化液清洁度的影响

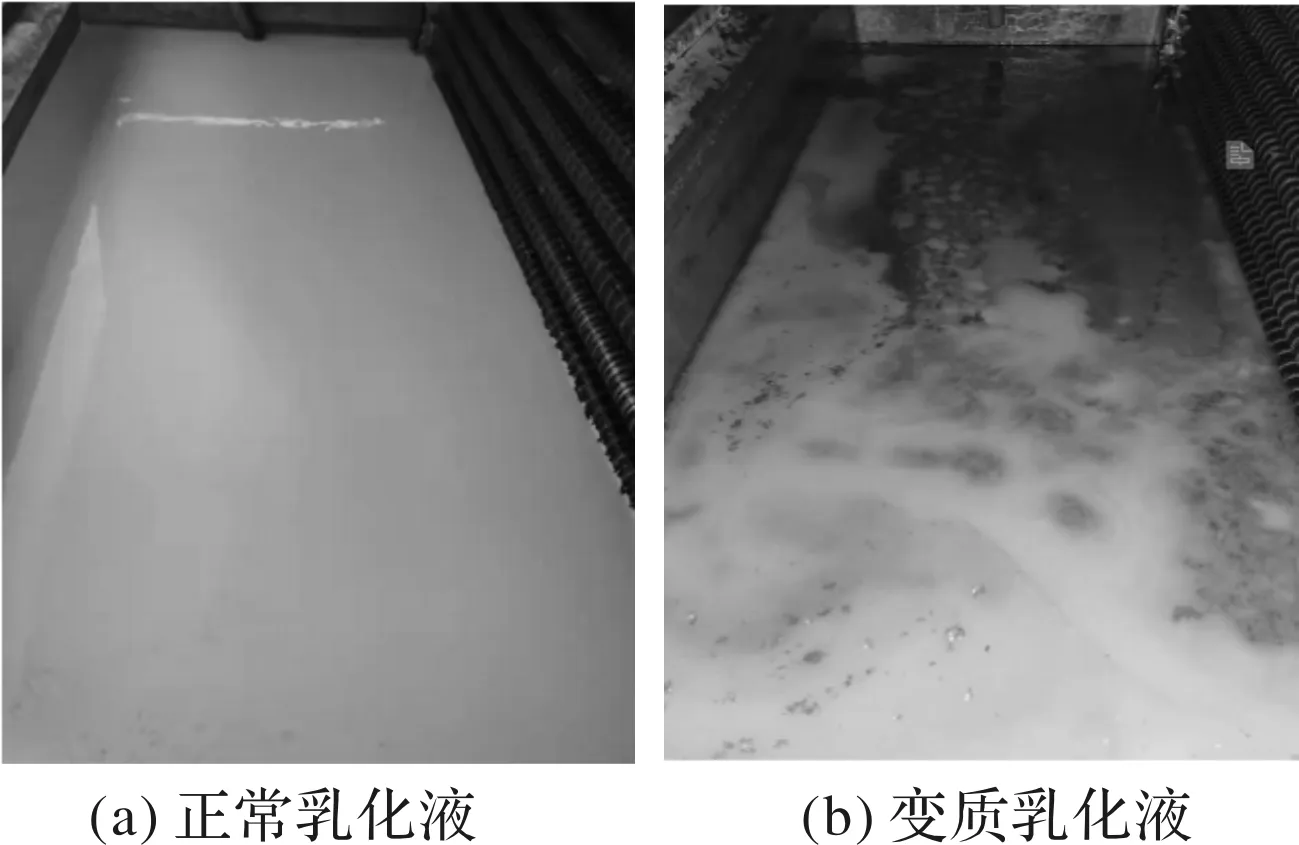

如图2所示,正常的乳化液外观为乳白色,但由于受到外界因素的影响,在经过长时间使用后泡沫较多且颜色发暗。乳化液的理化指标控制是乳化液清洁度控制至关重要的因素。温度作为乳化液一项重要指标,其大小直接决定着乳化液的润滑性能,温度过低,乳化液不仅不能发挥很好的润滑效果,同时还容易使乳化液腐败变质。1420离线平整机乳化液系统设计为通过蒸汽管道与循环管道的管式换热器进行加热,目前,乳化液供液箱温度勉强维持在45℃左右。

图2 乳化液

乳化液的理化指标值如皂化值、PH值等也会影响乳化液性能,在轧制过程中,由于杂油或平整液混入乳化液系统造成皂化值及PH值降低,加剧带钢表面乳化液残留情况发生[11-16]。同时真空过滤器内可见浮油较多,如图3所示,通过乳化液系统后轧制附着在带钢表面形成条状残留斑迹。

图3 真空过滤器表面杂油图

1.3 吹扫系统的影响

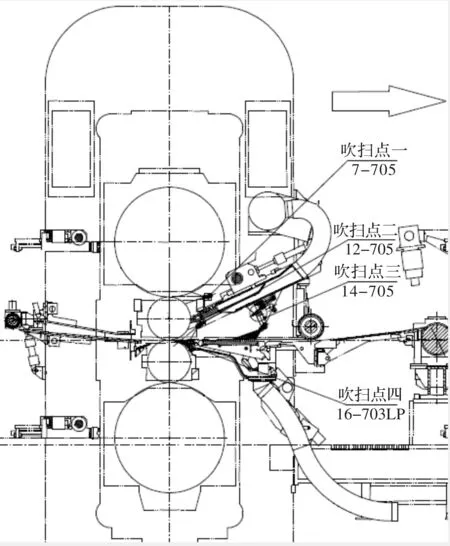

带钢表面条状乳化液残留现状,1#机架吹扫系统存在两方面问题:一是吹扫分布问题,现有吹扫系统主要通过科安达喷嘴、防缠导板上的上表面吹扫梁及穿带导板下放的下表面吹扫梁组成。在平整模式,对带钢平整液吹扫效果能够满足质量需求,但切换至轧制模式时,1#机架乳化液喷嘴流量数倍于平整液喷嘴,如图4所示,现有吹扫系统吹扫带钢的部位,吹扫距离和角度都不能有效地消除带钢表面的乳化液,尤其是上支撑辊与工作辊之间缺乏吹扫,乳化液大量缠绕在工作辊上,轧制后造成乳化液残留;二是吹扫压力及压力分布问题,压力分布不均同样容易造成过度吹扫造成乳化液溅落在带钢表面上形成残留。

图4 1#机架设计吹扫系统及分布图

2 DR材表面条状乳化液残留的改进方法

DR材表面条状乳化液残留缺陷在下游镀锡及镀铬工序中无法消除及覆盖,严重的残留缺陷直接造成质量降级,部分残留缺陷切除影响了DR材成材率指标[17-20]。为了解决乳化液残留,往往通过排液重新配液,造成乳化液消耗量增加,整体DR材轧制成本大幅增加,批量生产二次冷轧DR材,控制表面乳化液残留已成为罩退双机架离线平整机生产中的难点。通过对现有情况进行分析,决定采取措施来改善DR材表面条状乳化液残留。

2.1 优化DR材排产

针对离线平整机穿插生产二次冷轧DR材(乳化液润滑)及T料(平整液润滑)易造成平整液频繁混入乳化液系统情况,同时防止因长期生产T料,乳化液长期不用造成变质再次轧制DR材时,因为乳化液变质造成条状乳化液残留。每月提前针对合同订单提前组织离线平整机排产,每月集中组织DR材集中批量生产2~3次,禁止生产过程中T料与DR材来回切换生产,DR材生产完毕后将乳化液排废,再次生产时重新配液,DR材计划排产优化为表1所示。

表1 离线平整机DR材计划排产表

2.2 提高乳化液系统清洁度

通过对乳化液理化指标值进行管控,在生产DR材时,每天对乳化液进行取样做理化指标全分析,掌握乳化液PH值、皂化值、铁粉等重点指标情况。目前主要采取提高乳化液温度,减少杂油渗入提高皂化值,对乳化液系统定期冲洗清理等方面来提高乳化液系统清洁度。

2.2.1 提高乳化液温度

通过对乳化液系统加热及保温进行改造,增加乳化液供液箱内蒸汽管式换热管,提高乳化液整体温度,同时对乳化液循环系统管道增加保温,如图5所示,乳化液温度由45℃提高至55℃,既提高了乳化液润滑性能,同时能够有效的延长乳化液使用时间,防止乳化液温度过低腐败变质造成轧制时异物残留。

图5 乳化液循环系统管道增加保温

2.2.2 减少杂油渗入乳化液系统

对离线平整机机架内液压设备及液压管道进行专项治理,减少液压设备现场漏油情况;对支撑辊轴承座渗油情况与磨辊间结合在端盖密封更换及安装上进行重点管控;对支撑辊油气润滑系统加液时序进行优化,减少油气润滑系统漏油情况;并在真空过滤器处增加浮油清理泵,定期对真空过滤器处浮油情况进行清理,保证乳化液皂化值≥160,同时有效防止杂油随乳化液系统在轧制过程中形成斑迹类缺陷。

2.2.3 对乳化液系统进行定期冲洗

每月组织操作人员对离线平整机机架及乳化液系统进行高压冲洗,重点冲洗内容包括离线平整机机架内部高压水冲洗,机架下方乳化液收集盘冲洗,乳化液回收箱、乳化液供液箱、乳化液磁过滤器(含磁棒及箱体)、真空过滤器内部高压冲洗。通过对主要乳化液系统进行冲洗清理,乳化液铁粉及电导率指标均满足生产需求,乳化液系统清洁度得到了明显提升。

2.3 1#机架吹扫系统进行改造

为了解决DR材轧制模式时,1#机架乳化液流量大,吹扫能力不足造成的残留缺陷影响,对1#机架吹扫系统进行改造,在原设计上下表面吹扫的基础上增加了上支撑辊与工作辊辊缝吹扫点、上表面工作辊辊缝吹扫点,并优化增加下表面辊缝吹扫分段控制。图6为离线平整机1#机架吹扫系统改造后的吹扫点布置图。新增加吹扫点一,主要用于减少支撑辊上乳化液滴落或缠绕在工作辊上,减少吹扫点二吹扫压力。新增加吹扫点二设计采用分段吹扫模式,用于1#机架上工作辊与表面辊缝吹扫,能够根据输入的板宽信号进行分段吹扫,实现吹扫与板宽的吻合。改进吹扫点四与吹扫点二同样增加分段吹扫控制。

图6 离线平整机1#机架吹扫系统改造吹扫点布置图

为了能够防止因为过度吹扫带来的乳化液飞溅,加剧表面残留缺陷,针对新增加吹扫点不断优化调整吹扫压力,如表2所示。

表2 改造后吹扫点标定压力分布表

3 结论

本文通过制定离线平整机DR材集中排产规则、对乳化液系统清洁度治理改善、1#机架吹扫改造及压力分布调整等改进方法,离线平整机DR材排产及生产组织顺稳,乳化液的各项理化指标均满足了生产工艺要求,DR材表面条状乳化液残留缺陷得到了有效的解决,DR材表面质量大大地提高,客户满意度及订货量也稳步上升。DR材因条状残留质量降级率由0.21%降至0,成材率由95.5%提升至96.8%左右,有效降低了作业区成本指标。