经济型耐腐蚀钢中氧作用的研究

陈学群,张万灵,陈 珊,刘建容,曹国良✉,李国明

1) 海军工程大学理学院,武汉 430033 2) 武汉钢铁集团有限公司,武汉 430080

耐候钢及耐海水腐蚀钢等工程用耐蚀钢大多添加有Cr、Ni、Mo等较贵重元素,价格较高,一定程度上限制了其推广应用[1-2].相比耐海水腐蚀钢,耐候钢的研究相对比较成熟,除注重开发高强度及复杂环境下应用的新钢种外[3-5],对经济型耐候钢也提出了强烈需求[6].从20世纪30年代开始,国内外就合金元素对结构钢耐海水腐蚀性能的影响开展大量研究[7-12],并开发出一系列适合海洋各个区带的耐海水腐蚀钢[1],但应用量却极少,即使是近年来成功应用于油船货油舱的耐腐蚀钢[13-14],其较高的成本价格也很难推广到其他船舶及海洋工程用钢领域.

20世纪70年代,国家有关部门对海军不同来源的舰船船体钢的腐蚀状况进行了大规模的勘验调查和研究,发现耐蚀性最好的是原美国在二战期间建造的登陆舰用钢,甚至超过了前苏联的Cr-Ni系船体钢,成分分析表明它仅仅是脱氧很差的沸腾钢.同时期,广东汕头造船厂用09MnNb钢建造的一艘客货两用轮“汕澳一号”也表现出很好的耐蚀效果,原冶金部组织实船勘验和研究[15],发现船体钢酸溶铝较低,结合夹杂物分析可确定该钢是脱氧较弱的镇静钢.曹国良等[16-17]通过室内挂片试验进一步验证沸腾钢的耐点蚀性能明显优于镇静钢.

基于现代连铸工艺只能生产镇静钢,本文以B级碳素船体钢为试验钢种,通过控制脱氧程度来研究钢中的氧含量对镇静钢机械性能及耐蚀性能的影响,考察在连铸许可条件下较高氧的镇静钢工程应用可能性和氧对钢耐蚀性能的影响机理,为开发弱脱氧经济型耐蚀钢奠定理论基础.

1 试验材料与方法

1.1 炼钢试验与分析方法

按照B级钢的成分,采用50 kg真空感应炉,通过不同铝量脱氧或添加少量氧化铁来获得不同氧质量分数的试验用钢.S、P等杂质元素均按中限控制.在830~1050 ℃温度区间进行轧制.在轧制钢带的中部取样进行成分与金相组织分析,用氧氮仪进行全氧测量.

1.2 机械性能与冷弯试验

在轧制钢带的中部取样,按照船用钢规范要求进行常规机械性能与冷弯性能试验.

1.3 腐蚀试验

每种试验钢选用三个平行试样,试样的尺寸为100 mm×50 mm×(4~5) mm,通过周浸试验比较腐蚀性能,试验按TB/T2375执行.试验采用LF-65A轮浸试验箱,溶液为3%(质量分数)NaCl,温度为45 ℃,相对湿度为70%,干湿交替周期为1 h.试验结束后,利用M291220型蚀孔测量仪测定点蚀深度,每个试验面选取5个较深的蚀坑,以平均值作为平均点蚀深度,以最大值作为最大点蚀深度测量.

2 结果与分析

2.1 炼钢试验结果与冶金分析

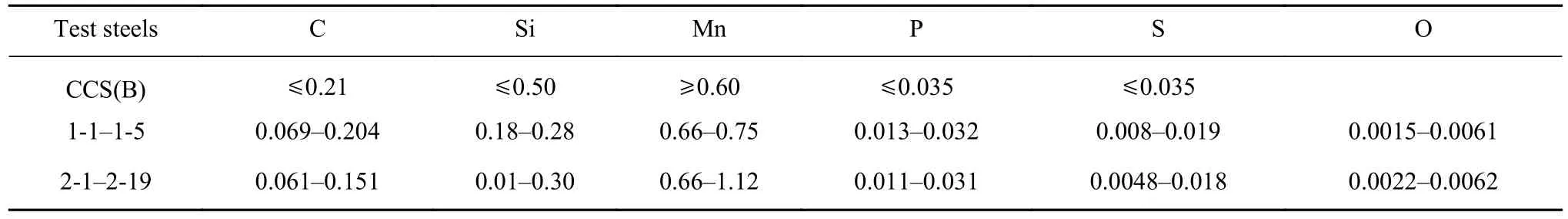

本研究以武钢生产的工业纯铁为原料,先后进行了两轮炼钢及后续性能试验.第一轮炼钢选出化学成分符合规范要求的5炉试验钢.第二轮为验证及扩大试验,选出了19炉试验钢.两轮试验钢的编号按氧质量分数的高低排序,化学成分如表1所示.表中的第一行为中国船级社CCS规范中B级钢成分要求;篇幅所限,两轮试验用钢仅给出成分变化范围,可看出,均符合船级社规范要求.浇注的钢锭最终轧成宽210 mm、厚7~8 mm的板带.

表 1 试验用钢的化学成分(质量分数)Table 1 Component of experimental steels (mass fraction)%

目前连铸工艺生产的钢坯,当钢水中的氧的质量分数超过(60~70)×10-6时,就会出现皮下气泡,因此本研究的试验钢,其氧控制在连铸生产的许可范围内,最高为62×10-6.

炼钢试验时S、P含量是按中限控制的,分析结果表明,试验钢的S、P含量大多在中限,极个别炉次偏高或偏低.第一轮试验钢中N的质量分数范围为 (27~33)×10-6,第二轮为 (16~24)×10-6,波动都很小.试验用钢的组织均为铁素体加珠光体,含碳量较高的钢板截面呈明显的带状组织.晶粒度一般为9.5~11 级,仅一炉为8 级.

2.2 试验钢的力学性能试验结果

由于精炼工艺的广泛采用,当前钢中S、P、O的含量大为降低,氧的质量分数大多已在20×10-6左右甚至以下.因此考察弱脱氧对钢材质量与性能的影响尤为必要.试验用钢的力学性能测试结果见表2.表中第一行为CCS规范要求,两轮试验用钢的试样厚度分别为5 mm和7 mm.结果表明,仅第一轮氧的质量分数为20×10-6的一炉钢的抗拉强度超出标准,为550 MPa,延伸率略低于标准,为21%.原因是其碳的质量分数达到0.204%,已接近上限.其余试验钢性能均已达到D级钢水平(B级只要求0 ℃冲击试验).所有试验钢的冷弯性能全部合格.该结果说明,即使是弱脱氧钢,性能也完全能满足规范要求.

表 2 试验用钢的机械性能Table 2 Mechanical properties of experimental steels

2.3 试验钢的夹杂物分析结果

试验钢中的夹杂物主要是氧化物和硫化物夹杂,个别炉次的硫化物夹杂较多.氧质量分数较高的钢氧化铝夹杂较少,多见硅酸盐夹杂,且以铁锰硅酸盐居多,高温轧制时易变形呈长条状,其中硅氧质量分数都较高的,硅酸盐夹杂更多一些.氧质量分数较低的,则有少量氧化铝夹杂,硅酸盐夹杂数量较少.第一轮炼钢夹杂物的评级结果如表3所示,试验钢从1-1到1-5氧的质量分数逐渐增加.

表 3 试验钢的非金属夹杂物评级Table 3 Determination of the content of nonmetallic inclusions in test steels

2.4 腐蚀性能试验结果

第一轮炼钢样品的周浸试验时间为20 d,第二轮为30 d.腐蚀性能测定结果见图1~图2.

图 1 第一轮试验中钢的腐蚀与氧含量的关系.(a)平均腐蚀率;(b)平均点蚀深度;(c)最大点蚀深度Fig.1 Relationship between corrosion and mass fraction of oxygen in the first test: (a) average corrosion rate; (b) average pit depth; (c) maximum pit depth

图 2 第二轮试验中钢的腐蚀与氧质量分数的关系.(a)平均腐蚀率;(b)平均点蚀深度;(c)最大点蚀深度Fig.2 Relationship between corrosion and mass fraction of oxygen in the second test: (a) average corrosion rate; (b) average pit depth; (c) maximum pit depth

由图1可看出,第一轮试验中,平均腐蚀率、平均点蚀深度和最大点蚀深度都呈明显的下降趋势,这说明,试验钢的腐蚀量随钢中氧的质量分数增加而下降.第二轮试验的炉次较多,其数据点分布有明显的分散性,但仍表现出了与第一轮试验相似的规律.从图2可以看出,平均腐蚀率随钢中氧质量分数增加略有下降,但不明显,点蚀深度下降的比较明显.多年前,有人将原美制登陆舰、中山舰的船体用沸腾钢分别与现代生产的镇静钢进行过对比挂片试验,获得了与上述结果相同的规律,即平均腐蚀率相差不大,而沸腾钢的点蚀速度明显低于镇静钢[18-19].此外,第二轮试验数据的分散性也说明有进一步优化的必要与可能.

在腐蚀试验中,由于钢表面在空气中形成有氧化膜,导致入水后初始电位较正,显著高于其点蚀电位,从而诱发点蚀,几分钟后就可出现肉眼可见的蚀点.随着局部的活化,钢的电位迅速下降,经过约1至数小时,电位即可降至其正常的腐蚀电位值,并出现面积较大的锈斑.试验温度较高,几天后锈层就会覆盖钢的表面,开始了锈层覆盖下的腐蚀.在锈层覆盖下的腐蚀很不均匀,逐渐形成宏观阳极区与宏观阴极区,蚀孔外较紧密的锈层区为宏观阴极,孔内与孔外形成一个宏观的闭塞电池,蚀孔内金属表面为宏观阳极,处于活化状态,在酸化自催化作用下加速蚀坑扩展[10].

图3为第二轮试验中两种不同氧质量分数的钢在腐蚀试验后表面的腐蚀形貌.可以看出,两种钢表面均出现明显腐蚀坑,其中,氧质量分数为27×10-6的钢腐蚀坑明显更多且更深.结合图2的测定结果,氧质量分数为27×10-6的钢(2-6钢样)和氧质量分数为50×10-6的钢(2-19钢样)的平均点蚀深度分别为1.24 mm和0.91 mm,说明前者的耐点蚀性能要比后者差.

图 3 样品 30 d 腐蚀试验后的表面观察和比较.(a)2-6 钢样;(b)2-17钢样Fig.3 Surface observation and comparison of specimens after the 30 d corrosion test: (a) 2-6 steel specimen; (b) 2-17 steel specimen

平均点蚀深度和最大点蚀深度是评价钢材点蚀扩展速率的两个重要指标,关系到所建造的工程装备的使用寿命、安全可靠性及修理换板,其中平均点蚀深度指标更为重要.本研究中第二轮试验的样本数量大,平均点蚀深度测量结果最能体现出统计规律,故而对该测试数据进行了多项式拟合,拟合曲线见图 1(b)、图 1(c)、图 2(b)和图2(b).根据曲线计算了高氧端相对低氧端点蚀深度下降的幅度,约为22.7%.从曲线还可看出,氧质量分数在40×10-6左右的钢就已经有了较明显的耐蚀效果,可考虑将弱脱氧耐蚀钢的氧质量分数的控制参考范围设定为(40~60)×10-6.钢中S、P、N是对钢材耐蚀性有影响的元素,在炼钢试验中对这3种元素进行了成分控制,以减少它们对腐蚀试验结果的影响.试验后又做了腐蚀数据与这三种元素含量之间的关系分析,在含量波动范围内没有发现相关性.由此可以确定,在试验钢的成分范围内,钢中的氧对点蚀性能确有明显的影响.

2.5 氧在钢中的耐蚀作用机理分析

氧在钢中的作用与其在钢中的存在状态有关,固态钢中可容纳的氧含量很低,即使沸腾钢,全氧的质量分数也仅为200×10-6左右,常用镇静钢中的氧质量分数最高才60×10-6左右.常温下少部分氧可固溶于铁素体中,其余则与Mn、Si和Al等形成氧化物夹杂.由于夹杂物是钢中一种组织缺陷,特别是硫化物夹杂,是点蚀诱发源[16-17],对点蚀扩展也有一定的促进作用[18],所以,以夹杂物形式存在的氧只会恶化钢的耐点蚀性能.

从周浸试验结果的趋势看,氧质量分数高的钢表现出更小的平均点蚀深度和最大点蚀深度,说明较高的氧含量有利于降低钢的点蚀扩展速度.根据点蚀扩展的闭塞腐蚀电池模型,蚀孔内阳极区发生铁的活化溶解,而蚀孔外的宏观阴极区则主要发生氧的去极化反应,蚀孔内、外电位差构成了钢点蚀扩展的主要驱动力[11].由于氧质量分数不同的碳钢都不含能促进致密锈层形成的Cr、Cu等合金元素,其表面的锈层对基体的保护能力应当较接近,因而宏观阴极区的电位接近[11],由此可推断,高氧钢的低点蚀扩展速度与宏观阳极区基体的电位高有关.早在19世纪60年代,Tomashov[20]就发现铁中的固溶氧可显著提高铁的电极电位,从而提高基体的热力学稳定性.结合氧在钢中的存在形式分析可知,氧化物夹杂与基体铁素体相为机械混合,本身是处于热力学稳定状态,因此,氧提高活化区基体的电位必然与固溶的氧有关.也就是说,在酸化蚀坑内,钢中的固溶氧可提高钢基体的热力学稳定性,降低基体中的铁原子离子化的趋势,从而有助于提高蚀坑内钢基体的电位.由此可知,固溶氧越高的钢耐点蚀性能越好.

2.6 氧提高钢材耐蚀性效果的认识与分析

2.6.1 固溶氧提高钢材电位的幅度对耐蚀效果的影响

文献[17]在模拟蚀孔溶液中测试过沸腾钢与典型镇静钢之间的电位差,仅为20 mV左右,作者曾做过类似的测试,电位相差约为35 mV[21-22],这与Tomashov测得的铁固溶氧后电位跃升近400 mV的幅度相差甚远[20],尚不清楚后者的测定结果是否与氧的过饱和程度有关.实际上,普通钢之间腐蚀电位相差20~35 mV(蚀孔中的电位差与此范围相近),使用中已经可以表现出明显的耐蚀性差异.如含有Ni的质量分数分别为1%与3%的两种Ni-Cr系船体钢,其腐蚀电位分别比锰系船体钢正20~30 mV和50~60 mV.王建民等[23]测量了两类钢在模拟蚀孔溶液中的电位,前者比后者正11~38 mV,差别也不大,但实船使用效果,前者的耐蚀性要比后者高得多.

2.6.2 周浸试验结果与实际使用效果的差异分析

文献[18]报道的周浸试验中,早期美国登陆舰用沸腾钢的点蚀深度相对于国产碳素船体钢低25.2%,与本文中试验钢高氧端相对低氧端的点蚀速度下降幅度相近.然而实际使用效果却有明显的差异.如,原美制登陆舰在我国的实际使用寿命比国产碳素船体钢建造的舰船高出几乎一倍.金属腐蚀手册[24]提到过这种现象:“我国研制的耐海水腐蚀用钢比一般A3钢的耐蚀性能提高0.5~1.0倍,实际使用效果比试验数据好(约为A3钢的2~5 倍)”.对此,造船界曾有过一些分析看法:装备的使用及周期维修工艺特点可能是产生这种现象的主要原因之一.点蚀坑孔多且深的钢板表面,维修除锈不易彻底,尤其是早期镐铲除锈及现在仍使用的风动砂轮除锈,蚀坑底部仍有大量锈蚀产物,即使喷砂除锈,坑壁硫化物夹杂引起的腐蚀会沿轧制方向扩展,这些都易导致该凹坑处涂装的破坏,从而加速了其点蚀速度,而点蚀倾向较小的钢,再次涂装保护效果较好,从而可显著延长装备的使用寿命.曹国良进行了脱氧与典型合金元素对钢材耐蚀性影响的综合研究[17],结果表明,氧质量分数为 133×10-6和 155×10-6的高氧碳锰钢在周浸试验中的耐蚀性提高幅度与本研究结果相近,明显优于仿炼的日本Cr-Cu-P、Cr-Cu-Ni耐海水腐蚀钢,接近仿炼的Mariner(Ni-Cu-P)钢.

氧在钢中的耐蚀作用还有三个特点:一是其耐蚀机理是提高铁的热力学稳定性,因此,理论上它可以提高钢在多种腐蚀环境中的耐蚀性,既可用于耐候钢,也可用于耐海水腐蚀钢.二是作用非常强,从试验结果来看钢中氧质量分数只需40×10-6左右,便可以发挥出较明显的耐蚀作用,而一般耐蚀低合金钢,其Cr、Ni等元素的质量分数最少也要达到50×10-4,前者比后者的用量低了2个数量级.三是钢中较高氧含量的存在并不显著影响其他耐蚀元素的作用,如美国最早研制的Mariner钢就是脱氧较差的半镇静钢[25].这说明,弱脱氧技术不仅可以提高普通碳锰钢的耐蚀性能,而且还可以与其他耐蚀合金元素协同作用提高钢的耐蚀性能,从而发展经济型低合金耐蚀钢.

3 结论

(1)在连铸镇静钢的许可范围内,随钢中氧质量分数的增加,钢的耐点蚀性能有明显提高.

(2)钢中固溶的氧可提高铁的热力学稳定性,提高点蚀孔内铁基体的电位,从而提高其耐点蚀性能.

(3)弱脱氧仍能够使钢很好地满足机械性能与冷弯性能要求,可用于开发经济型耐腐蚀钢.