煤层气中CH4/CO2分离用椰壳活性炭的制备

梁江朋,马博文

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

2018年,煤炭在我国一次能源消费结构中占比59%左右,是我国的主体能源。CO2捕集、利用和封存(CCUS)可实现能源大规模低碳利用,有效降低CO2排放。随着煤层气行业的逐步发展,注气驱替煤层瓦斯技术因其安全性、环保性和经济性,以及显著提升煤层瓦斯采收率而备受关注。CO2驱煤层气是CCUS的重要途径之一,但面临诸多技术问题,如驱替煤层气中含水含CO2量大,不能直接利用。突破这些关键技术瓶颈可为CO2驱煤层气技术的应用提供支撑。

为了从煤层气中获得较高纯度的CH4,需对CO2进行分离,学者[1-5]对CH4和CO2分离方法进行深入研究,认为变压吸附技术是最适合CH4和CO2的分离方法[6-9],其中吸附材料[10]是CH4/CO2混合气变压吸附分离的核心,对高选择性吸附剂的选择至关重要。截止目前,CH4/CO2混合气体的分离用吸附材料包括金属有机骨架材料(MOF)、5A/13X、ZSM-5、活性炭和分子筛等,其中沸石分子筛对CH4/CO2的分离性能较低,MOF材料展现出优越的CO2吸附性能,吸附能力远高于传统吸附材料,但还处于实验室阶段,存在水热和化学稳定性不易控制等问题,5A/13X及其改性物对CH4/CO2的分离性能较好,但应用较少[11-13]。

活性炭是一种炭质吸附剂,常被用作催化剂、催化剂载体、水处理和气相分离应用中。很多学者采用活性炭作为吸附剂进行CH4/CO2分离研究,李通等[14]对煤质活性炭吸附剂进行酸碱改性和氧化改性,研究其对CH4/CO2分离性能的影响,通过NH3·H2O 和H2O2改性后的活性炭吸附剂对CO2吸附量分别增加了166%和137%,对CO2/CH4的分离因子分别增加至6.3和5.87;Ning等[15]通过金属浸渍微波椰壳活性炭的方法制得K2CO3/MAC吸附剂,提高了对CO2的吸附能力,且分离因子达到7.42。与5A/13X分子筛相比,活性炭吸附剂分离选择性较低,但吸附容量大、价格低廉、制备原料广泛等,具有巨大的开发应用潜力。

本文以东南亚椰壳炭化料和高温煤焦油为原料,通过百克级活化炉对CH4/CO2分离用椰壳基活性炭吸附剂进行改性,考察了不同试验条件下制备的吸附剂对CH4和CO2分离性能的影响,并进行相关表征,分析不同工艺条件对活性炭吸附剂制备的影响规律,得到CH4/CO2分离用活性炭吸附剂制备的最适宜工艺参数,开发出CH4/CO2分离用高选择性吸附材料。

1 试 验

1.1 试验原料

试验原料[16]主要有椰壳炭化料和高温煤焦油,椰壳炭化料来自东南亚地区,其工业分析和元素分析见表1,高温煤焦油的性质分析见表2。

表1 椰壳炭化料工业分析和元素分析

表2 高温煤焦油性质分析

1.2 吸附剂制备

吸附剂[17]制备工艺为:椰壳→炭化(椰壳炭化料)→粉碎→捏合成型→二次炭化→活化。

捏合成型:将椰壳炭化料通过球磨机研磨至150 μm以下,按照椰壳炭化料∶高温煤焦油∶改性剂(KOH)=100∶40∶(0~10)的比例加入至捏合机中混合搅拌25 min,将混合料加入四柱液压机,通过直径4 mm的模具在20 MPa压力下挤压成型,将制备出的活性炭吸附剂料条在空气中自然风干2~3 d。

炭化:晾晒后的活性炭吸附剂料条可进行炭化工序,炭化设备为管式电加热炉,炭化升温速率为5 ℃/min,终温600 ℃,恒温时间10 min,N2作为炭化过程中的保护气,流量200 mL/min。

活化:试验通过水蒸气活化法进行,活化设备为管式电加热炉,水蒸气体积流量为10 mL/min,炭化料加入量为200 g,活化恒温时间为20~55 min,活化温度为750~900 ℃,通过不同的活化条件制备出不同品质的活性炭吸附剂。

1.3 椰壳活性炭吸附剂性能表征

1.3.1热重

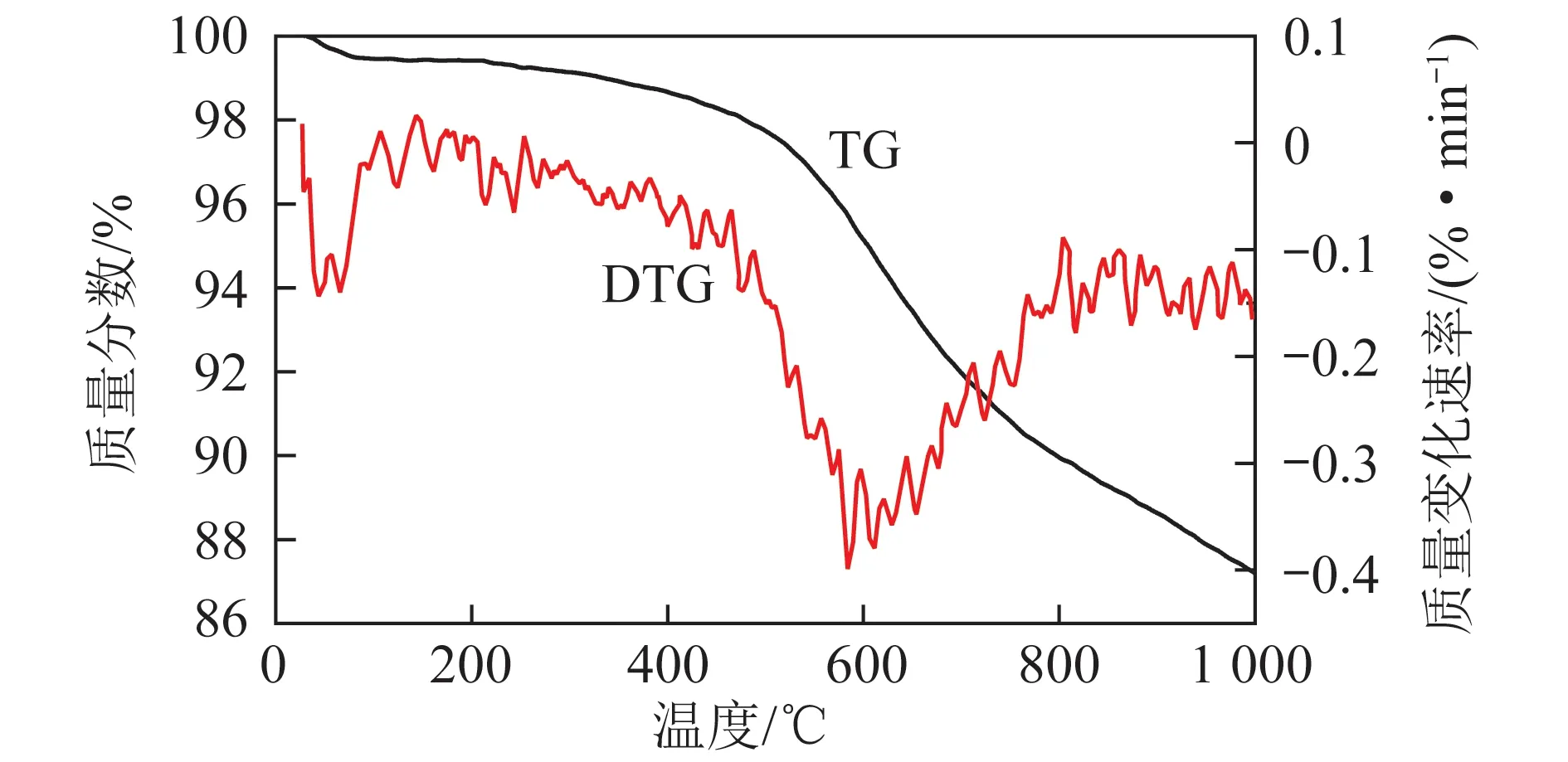

椰壳炭化料的热重分析通过热重分析仪(STA409 PG,Netzsch)进行,测试气氛为N2,N2流速为60 mL/min,升温范围为室温~1 000 ℃,升温速率为5 ℃/min,样品用量为20 mg。

1.3.2平衡分离系数

平衡分离系数是评价吸附剂分离性能的重要指标,试验通过平衡分离系数表征活性炭吸附分离性能的优劣。CO2和CH4在活性炭吸附剂样品上的吸附平衡等温线的测定采用美国康塔公司生产的全自动物理/化学吸附分析仪(Autosorb-1C),该吸附基于体积法进行测量。采用Langmuir方程,通过origin软件对吸附等温线数据进行拟合计算,可分别得到CO2和CH4的Qm(单层饱和吸附量)和k(Langmuir吸附平衡常数),并通过式(1)计算得到活性炭吸附剂对CO2/CH4的平衡分离系数α。

(1)

2 结果与讨论

2.1 炭化温度的确定

椰壳炭化料在N2气氛下热解(TG/DTG)曲线如图1所示。由图1中DTG可知:在90 ℃左右时椰壳炭化料热解出现失重峰,主要是由于椰壳炭化料中水的存在;600 ℃时椰壳炭化料失重最明显,这主要由分解缩聚反应引起。由TG曲线可知,椰壳炭化料500 ℃时失重开始明显,600 ℃时炭化料的质量分数为95%,由此可知椰壳炭化料炭化较为充分,挥发分大部分已热解析出。因此,为保证焦油和挥发气体的析出,二次炭化温度设定为600 ℃。经炭化后所得炭化料得率为69.5%~70.5%。

图1 椰壳炭化料失重和失重速率曲线Fig.1 TG and DTG curves of coconut shell char

2.2 活化温度对吸附分离性能的影响

活化温度对吸附剂得率的影响如图2所示,活化温度对吸附剂碘值的影响如图3所示,不同活化温度条件下制备的吸附剂在298 K和0~0.1 MPa时对CH4和CO2变压吸附的影响如图4所示。活化温度选取750~900 ℃,其他条件:炭化温度600 ℃,活化时间30 min,改性剂添加量10%,水蒸气体积流量10 mL/min,炭化料加入量200 g。

图2 活化温度对吸附剂得率的影响Fig.2 Effect of activation temperature on yield of adsorbent

图3 活化温度对吸附剂碘值的影响Fig.3 Effect of activation temperature on iodine value of adsorbent

图4 不同活化温度下制备的吸附剂对CH4和CO2变压吸附的影响Fig.4 Effect of adsorbents prepared at different activationtemperatures on CH4 and CO2 PSA

得率高低不仅与原料中挥发分有关,还与碳烧失率有很大关系,因此生产吸附剂所用原料的适宜性可直接由得率反映。由图2可知,得率随活化温度的提高而降低。活化温度750~850 ℃,得率随活化温度升高急剧下降,近似线形关系,850 ℃时得率比750 ℃降低18.8%;850~900 ℃时活化得率下降略平缓,900 ℃较850 ℃降低3.2%。

碘值是表征活性炭吸附剂吸附能力的指标之一,碘值高低与活性炭吸附剂中微孔数量有很大关联性,且碘值和吸附性能正相关。由图3可知,碘值随活化温度的提高先增加后降低,800 ℃下制备的吸附剂碘值最大为894 mg/g。形成该趋势的原因为活化温度为750~800 ℃时,较低活化温度750 ℃下,活化反应比较缓慢,使得750 ℃时对应的碘值相对较低,制备活性炭吸附剂中添加的改性剂含有金属钾,当活化温度超过金属钾的沸点762 ℃时,气态金属钾[18]扩散至不同的碳层结构中,促进了新的孔结构形成,同时金属钾穿行于微晶层片中,撑开芳香层片,使其发生变形或扭曲,孔隙增大,新的微孔生成,钾元素的存在使活化反应加快,造孔速度加快,比表面积增加,碘值随活化温度的升高呈增加趋势;活化温度在800~900 ℃时,反应速度显著增快,使微孔壁面易烧穿形成中孔,甚至进一步形成大孔,从而使活性炭吸附剂比表面积降低,碘值降低,在850~900 ℃表现尤为明显,这与苏伟[19]结论一致。

由图4可知,在恒定活化温度下,随吸附压力的增加,吸附量逐步递增,压力越高,则吸附量也越大。

根据IUPAC定义,吸附等温线属于典型Ι型吸附等温线,可以采用Langmuir方程对吸附等温线进行拟合,拟合结果见表3。由表3可知,CH4线性相关系数R均为0.999,CO2线性相关系数R均大于0.97,拟合度较高,说明理论模型选取合理。

吸附剂的分离性能[20]可根据对气体的吸附量和对不同气体组分的分离选择性两方面进行评价。分离系数可表征吸附剂分离混合气体组分的能力,分离系数越大,说明吸附剂对混合气体的分离性能越好。本文通过平衡分离系数对吸附剂的分离性能进行评价。

不同活化温度下制备吸附剂的吸附等温线拟合数据及CO2/CH4平衡分离系数见表3。

由表3可知,CO2/CH4平衡分离系数随活化温度的升高呈现先增加后降低的趋势,当活化温度为800 ℃时,CO2/CH4平衡分离系数达到最大值10.27;活化温度为750和850 ℃时,CO2/CH4的平衡分离系数和800 ℃时接近,说明750和850 ℃下制备的活性炭吸附剂同样具有较好的分离效果;活化温度为900 ℃时,分离系数急剧降低,主要是CO2吸附平衡常数降低以及对CO2和CH4吸附量急剧降低造成,即吸附剂对CO2/CH4混合气体的吸附性能变弱,特别是对CO2的吸附。吸附剂对CO2和CH4的饱和吸附量随活化温度的升高呈现先增加后降低的趋势,活化温度达到800 ℃时,吸附剂对CO2和CH4的饱和吸附量分别为3.23和2.34 mmol/g,且为最大吸附量。750 ℃下,吸附量较低,这是由于温度过低,不利于炭和水蒸气反应,使有效的微孔孔隙相对较小,活化温度达到800 ℃时,吸附量增加显著,说明800 ℃下,气态金属钾扩散至不同的碳层结构中,使得活化反应中的活化分子增加,促进了碳反应,造孔速度加快,促进了微孔的形成,提高了对CO2和CH4的吸附能力;活化温度进一步提高至800~900 ℃,反应速度显著增快,使微孔壁面易烧穿形成中孔,甚至进一步形成大孔,活性炭吸附剂比表面积降低,微孔数量减少,吸附能力降低。由于饱和吸附量决定了吸附剂用量和吸附效率,综合考虑分离系数和吸附量2个指标,适宜的活化温度为800 ℃。

表3 不同活化温度下制备吸附剂的吸附等温线拟合数据及CO2/CH4平衡分离系数

2.3 活化时间对吸附分离性能的影响

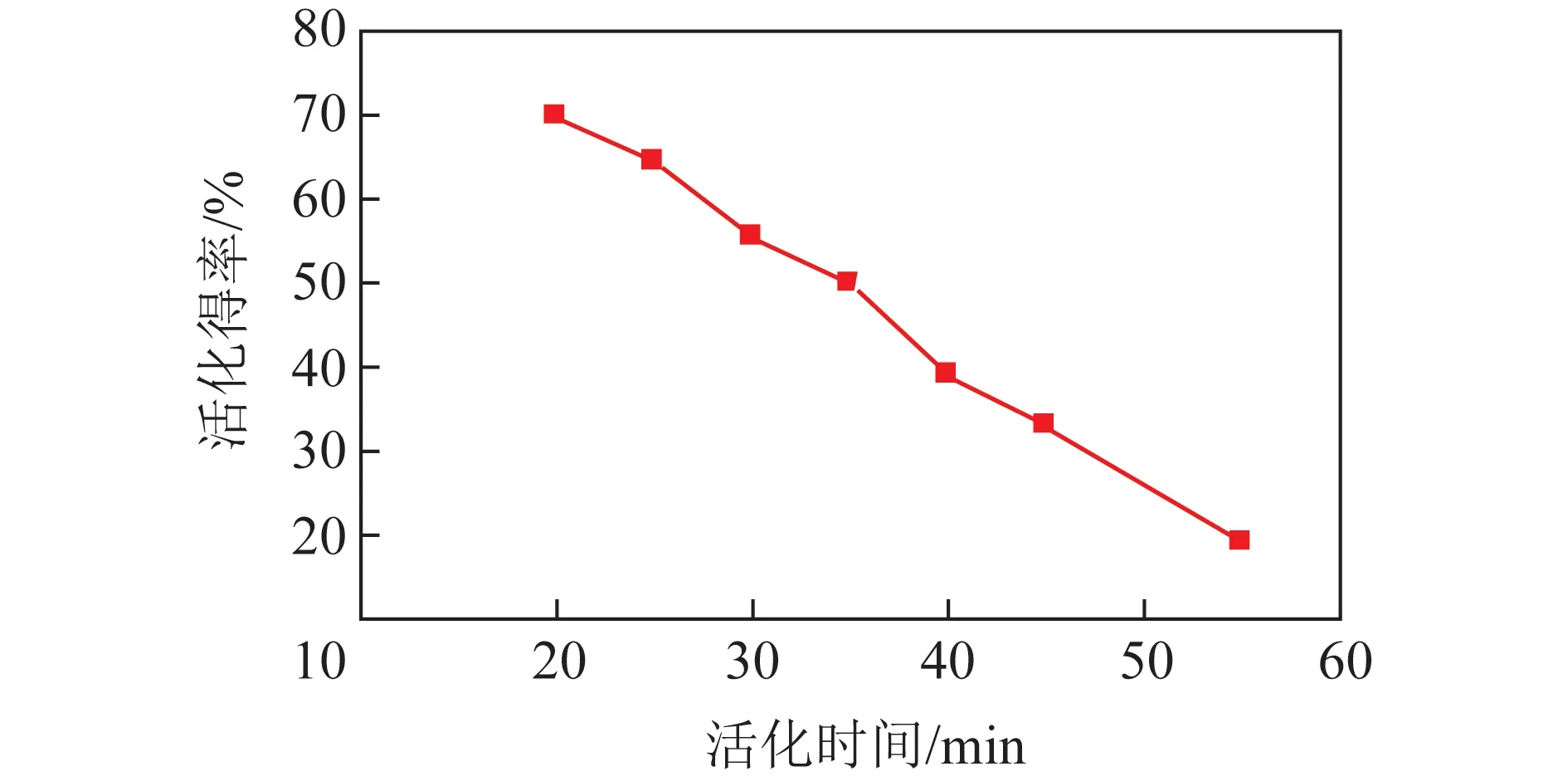

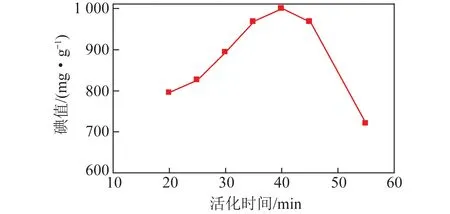

活化时间对吸附剂得率的影响如图5所示,活化时间对吸附剂碘值的影响如图6所示,不同活化时间条件制备的吸附剂在298 K和0~0.1 MPa时对CH4和CO2变压吸附的影响如图7所示。活化时间选取为20~55 min,其他条件:炭化温度600 ℃,活化温度800 ℃,改性剂添加量10%,水蒸气体积流量10 mL/min,炭化料加入量200 g。

图5 活化时间对吸附剂得率的影响Fig.5 Effect of activation time on yield of adsorbent

图6 活化时间对吸附剂碘值的影响Fig.6 Effect of activation time on iodine value of adsorbent

由图5可知,得率随活化时间的延长呈下降趋势,得率和活化时间近似呈线性关系。由图6可知,碘值随活化时间的延长呈先增加后降低的趋势,活化时间为40 min时对应的碘值最大,为1 000 mg/g。这是由于活化时间小于40 min时,在一定水蒸气量时,活化时间越长,与炭发生反应的水蒸气越多,导致有效的微孔结构发生变化,微孔数量增加,比表面积和碘值随之增加;而活化时间大于40 min时,随活化时间延长,部分微孔壁面被烧穿,活性炭吸附剂比表面积和碘值降低,活化时间为55 min时碘值仅720 mg/g。

图7 不同活化时间下制备的吸附剂对CH4和CO2变压吸附的影响Fig.7 Effect of adsorbents prepared at different activation timeon CH4 and CO2 PSA

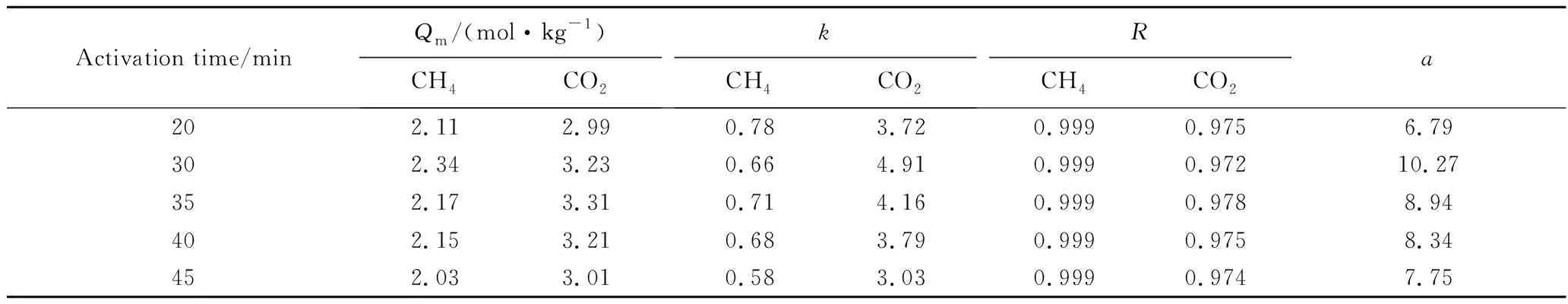

对图7中变压吸附曲线采用Langmuir方程进行拟合,结果见表4。由表4可知,CO2和CH4的线性相关系数R均大于0.97,拟合度较高,说明拟合理论模型选择正确。

表4 不同活化时间条件下制备的吸附剂的吸附等温线拟合数据及CO2/CH4平衡分离系数

由表4可知,CO2/CH4平衡分离系数随活化时间的延长呈现先增加再降低的趋势,CO2/CH4平衡分离系数均大于6.0。当活化时间小于30 min时,CO2/CH4平衡分离系数随活化时间的延长而增加,当活化时间为30 min时,CO2/CH4平衡分离系数达到最大值10.27,进一步延长活化时间,则CO2/CH4的平衡分离系数随之降低。CO2和CH4的饱和吸附量也随活化时间的延长呈先增加后降低的趋势。进一步延长活化时间,造成饱和吸附量和分离系数均降低的原因在于进一步延长活化时间[21],更多的水蒸气和炭发生反应,导致合适的微孔因反应扩孔而选择性降低,即过长的活化时间[17]会使开始形成的微孔被烧穿,导致比表面积和微孔体积降低,对CO2和CH4的吸附能力也随之降低,对CO2的吸附能力降低更明显,造成在较长活化时间条件下CO2/CH4平衡分离系数较活化时间30 min时降低。综合考虑分离系数和吸附量2个指标,适宜的活化时间为30 min。

2.4 改性剂添加量对吸附分离性能的影响

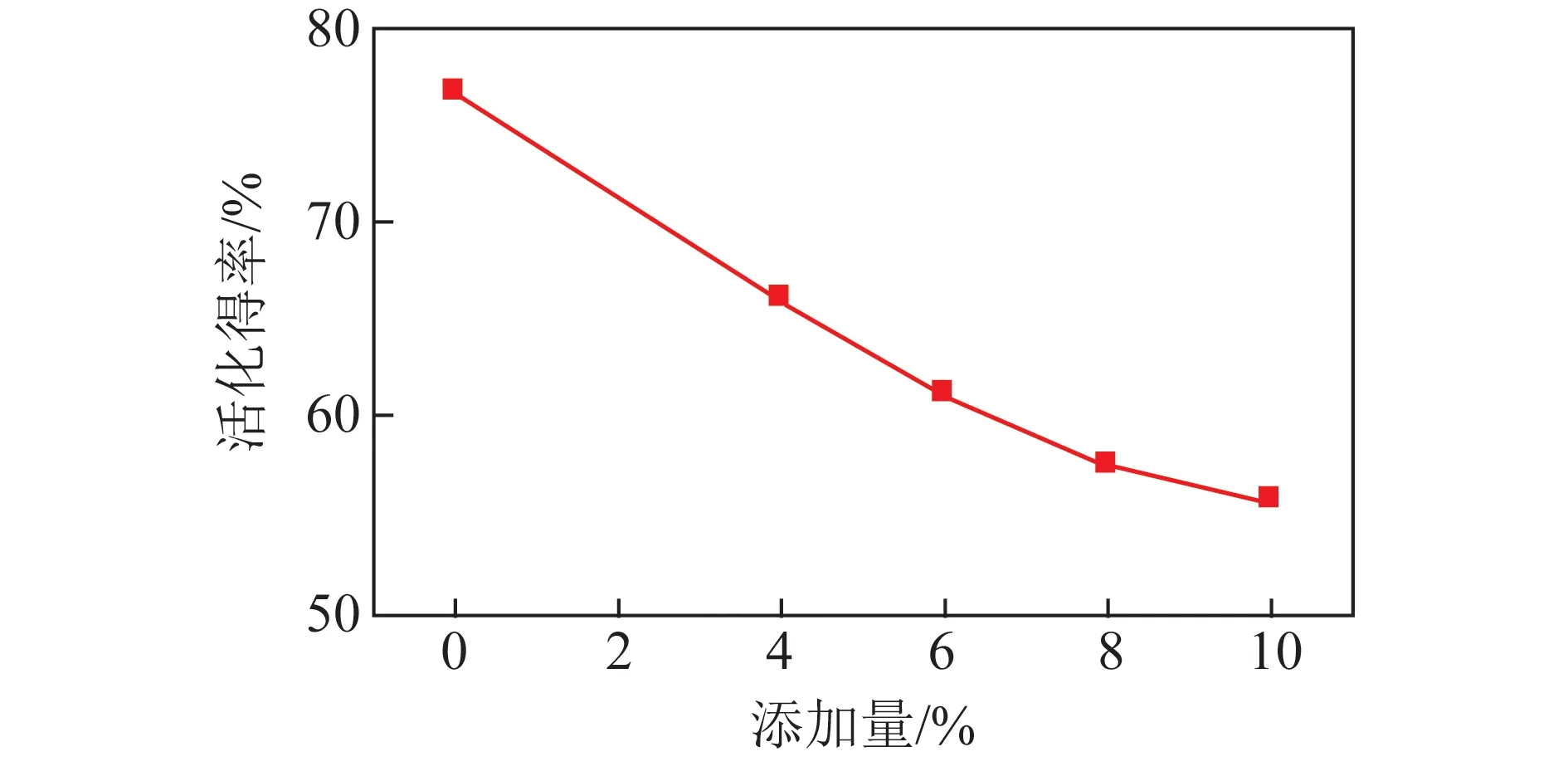

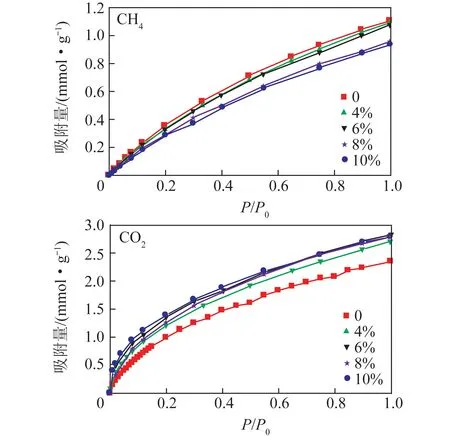

改性剂添加量对吸附剂得率的影响如图8所示,改性剂添加量对吸附剂碘值的影响如图9所示,不同改性剂添加量条件下制备的吸附剂在298 K和0~0.1 MPa时对CH4和CO2变压吸附的影响如图10所示。改性剂添加量选取为干燥无灰基椰壳炭的0~10%,其他条件:炭化温度600 ℃,活化温度800 ℃,活化时间30 min,水蒸气体积流量10 mL/min,炭化料加入量200 g。

图8 改性剂添加量对吸附剂得率的影响Fig.8 Effect of modifier dosage on yield of adsorbent

图9 改性剂添加量对吸附剂碘值的影响Fig.9 Effect of modifier dosage on iodine value of adsorbent

图10 不同改性剂添加量下制备的吸附剂对CH4和CO2变压吸附的影响Fig.10 Effect of adsorbents prepared at different dosage of modifier on CH4 and CO2 PSA

由图8可知,得率随改性剂添加量的增加呈下降趋势,下降趋势相对活化时间和活化温度的影响较为平缓,得率和改性剂添加量近似线形关系。由图9可知,碘值随改性剂添加量的增加呈先增加后降低的趋势,改性剂添加量为6%时对应的碘值最大,为988 mg/g。这是因为改性剂添加量在0~6%时,随改性剂添加量的增加,气态金属钾随之增加,活化反应中的活性分子增加,使活化反应加快,造孔速度加快,比表面积增加,使得碘值随活化温度呈增加趋势;改性剂添加量在6%~10%时,随着改性剂添加量进一步增加,气态金属钾随之增加,活化反应中的活性分子增加,活化反应显著加快,使微孔壁面被烧穿形成中孔,甚至进一步形成大孔,从而使活性炭吸附剂比表面积降低,碘值降低。

采用Langmuir方程对图10进行拟合,拟合结果见表5。可知CH4和CO2线性相关系数R均大于0.97,拟合度较高,说明拟合理论模型选择正确。

表5 不同改性剂添加量条件下制备的吸附剂的吸附等温线拟合数据及CO2/CH4平衡分离系数

由表5知,CO2/CH4平衡分离系数随改性剂添加量的增加呈增加趋势,改性剂添加量达到10%时,CO2/CH4平衡分离系数达到最大,为10.27,较不改性条件下的平衡分离系数3.54提高了190%,且对CH4和CO2的饱和吸附量无明显变化。CO2和CH4的饱和吸附量随改性剂添加量的增加呈先增加后降低的趋势,但变化程度不大,其原因是随着改性剂添加量的增加,气态金属钾随之增加,活化反应中的活性分子增加,使得活化反应加快,造孔速度加快,微孔数量增加,使吸附剂对CH4和CO2的饱和吸附量增加,但随着改性剂添加量的进一步增加,气态金属钾增加,活化反应中的活性分子进一步增加,使活化反应显著加快,使微孔壁面被烧穿形成中孔,甚至进一步形成大孔,造成吸附剂对CH4和CO2的饱和吸附量降低。CH4的Langmuir吸附平衡常数随改性剂添加量的增加呈降低趋势,CO2的Langmuir吸附平衡常数随改性剂添加量的增加呈增加趋势,且变化显著,Langmuir吸附平衡常数大小表示吸附剂吸附性能的强弱,因此随着改性剂添加量的增加,对CO2的吸附性能明显提高,对CH4的吸附性能降低。综合考虑分离系数和吸附量2个指标,适宜的改性剂添加量为10%。

3 结 论

1)以椰壳炭化料为原料,采用水蒸气活化工艺,通过改性制备CH4/CO2分离用活性炭吸附剂。最适宜的条件下制备的吸附剂对CH4和CO2的饱和吸附量分别为2.34和3.23 mmol/g,平衡分离系数达到10.27,较不改性条件下平衡分离系数提高了190%。

2)制备活性炭吸附剂最适宜的条件为:炭化温度600 ℃,活化温度800 ℃,活化时间30 min,改性剂添加量10%。

3)随着活化温度的提高,CO2/CH4平衡分离系数和CO2和CH4的吸附量均呈现先增加后降低的趋势;随着活化时间的延长,CO2/CH4平衡分离系数和CO2和CH4的吸附量均先增加后减少;随改性剂添加量的增加,CO2/CH4平衡分离系数逐渐增加,CO2和CH4的饱和吸附量呈现先增加后降低的趋势。