基于HYSYS的超声速天然气脱水脱烃工艺设计

范学君, 李 巍, 张 斌, 于同川, 卢胜寒

(海洋石油工程股份有限公司, 天津 300461)

0 引 言

目前,国内外油气田普遍应用的传统天然气脱水脱烃技术主要有分子筛脱水技术[1]、三甘醇脱水技术[2-3]、J-T阀低温分离技术[4]、透平膨胀机技术和低温冷凝技术[5]等。这些技术普遍存在占地空间大、系统相对复杂、设备运行成本高、维护保养费用高和环境污染大等问题。近年来新型超声速脱水脱烃技术将J-T阀、膨胀机、旋流分离器和压缩机融合于一个管段上,利用超声速场和旋流场使天然气中的水和重烃组分冷凝脱除。与传统天然气脱水脱烃技术相比,该技术在热力学原理和系统构成上有着创造性差别,该技术系统简单、设计紧凑,大幅减少空间占用率,且无旋转部件,显著减少设备维护费用。

该技术以其特有的优点得到广大学者的深入研究[6-8],随着该技术的不断成熟,其应用研究[9-10]和设计研究[11-13]越来越多。然而这些设计研究都集中于对该系统核心设备超声速分离器的热力学和动力学研究,利用Fluent等数值模拟软件对超声速分离器的内部流场和结构件的设计进行优化,并未指出该技术工艺设计的关键参数,即无法简单地与系统工艺设计相结合,针对不同天然气组分,需要重新搭建模型,进行数值模拟计算,不适用于工程设计。因此,本文分析超声速分离器工作原理,提出将压损比、设计马赫数和气液分流比作为超声速分离器关键设计参数,并以关键设计参数为基础,运用HYSYS软件对该系统工艺进行模拟,得出一套系统工艺设计方法。结果表明,与项目数据相比,该工艺设计方法更简单,且满足工程设计要求。

1 技术原理及分析

1.1 超声速天然气脱水脱烃技术原理

超声速天然气脱水脱烃技术原理是利用超声速场和旋流场使天然气中的水和重烃组分冷凝脱除,达到外输所需露点降。该技术工艺设计核心为超声速分离器的设计,该设备将J-T阀、膨胀机、旋流分离器和压缩机技术融合于一体,根据旋流段的不同位置,其内部结构有2种布置方式,如图1所示。

图1 超声速分离器内部原理图

图1中2种超声速分离器的工作原理一致。后置式超声速分离器的旋流叶片位于整流段后,在该处突然增加旋流场,有利于打破流体过饱和状态,加速小液滴的形成。前置式超声速分离器通常需要为其配置相应的注入泵,以提供打破流体过饱和状态的凝结核。以后置式为例阐述该设备工作原理。天然气首先通过喷管进行膨胀,实现高速流动,此刻流速为亚声速状态,然后通过喉管进入扩张段,此刻流速为超声速状态,由于整个流动过程速度较大且天然气与管壁接触时间较短,散热量相较于气流总能量可忽略不计,因此该过程可近似地认为是一个绝热等熵膨胀过程。然后以超声速流动的天然经过整流段使流型稳定,减小紊流造成的能量耗散及气液相界面紊乱,此过程仍可认为是一个绝热等熵过程。经过整流后,天然气进入超声速旋流段,通过旋流叶片形成旋流场,此刻由于流型改变,非平衡的过冷状态被打破,由于气相温度远低于露点温度,气体中的水和重烃瞬间凝结析出,并伴随着旋流场的离心作用,实现气液分离。一般来说液相会在管道内壁形成一层液膜,气液两相随着导流叶片分别进入扩压段,在扩压段增加通道截面积、降低气体流速使气体动能转化为压力势能,从而实现回压,该过程为压缩过程。

1.2 超声速天然气脱水脱烃工艺设计分析

根据超声速分离器工作原理,如果将该设备工艺设计与系统工艺设计相结合,则需要将该设备的动力学原理应用于工艺设计中,即利用能量守恒定律实现热力学方程与动力学方程的联立求解。以往设计研究都利用Fluent等数值模拟软件对超声速分离器的内部流场和热力学进行模拟计算,该方法需要先针对不同处理量对超声速分离器结构进行建模和网格划分,然后根据不同入口条件进行建模计算,再结合热力学方程建立相变方程,整体计算工程量非常大,且网格划分精度和液滴成核机理等都会影响计算结果,不适用于工程设计。

为简化超声速分离器的工艺设计,利用HYSYS软件对超声速分离器工作过程进行工艺单元拆分,控制超声速分离器结构设计的关键设计参数,利用HYSYS的工艺模块计算超声速分离器的脱水脱烃效果。根据超声速分离器工作原理:入口稳定段+喷管+整流段可认为是一个膨胀机单元,该过程为绝热等熵膨胀过程;经过整流后,天然气进入超声速旋流段,液相析出并在分离段完成气液分离。已有文献[11]报道,液相析出过程为均相成核机理,到目前为止,对该机理的研究虽仍未建立可靠的理论和分析技术,但多位学者的研究指明,该均相成核为瞬态过程,可忽略液滴对上游整流段的动力学设计的影响。突然凝结的液滴在高速离心场的作用下实现气液分离,该过程可认为是一个径向旋流器单元。最后气液两相分别进入扩压段,降速增压,该过程可认为是一个压缩机单元。

2 工艺模拟仿真设计

2.1 基础数据

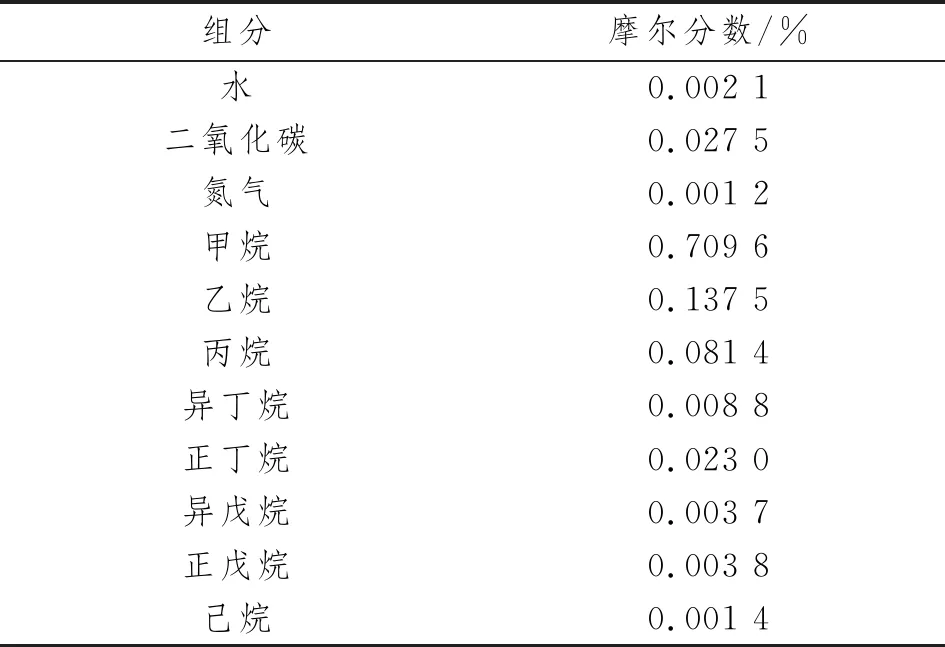

以海上某平台设计数据为对象,其入口天然气基础数据如下:操作压力为5.6 MPa,操作温度为30 ℃,流量为30×104m3/d,天然气组分如表1所示。

表1 入口天然气组分

2.2 HYSYS模型建立

根据超声速天然气脱水脱烃工艺,控制超声速分离器入口天然气操作温度,实现出口天然气水露点满足设计要求,工艺流程如图2所示。

图2 超声速天然气脱水脱烃工艺流程

在不考虑入口天然气换热器的情况下,对超声速分离器进行HYSYS工艺单元拆分,然后根据设计流程搭建HYSYS工艺模拟流程,具体如图3所示。

图3 超声速分离器HYSYS工艺模拟流程

2.3 模型求解

根据图3中各单元自由度设计原则,设计参数设置如下:分离器1、分离器2、分离器3取默认参数,即压降为0 kPa;膨胀机取等熵效率为100%;压缩机取绝热熵效率为100%;泵1和泵2取绝热效率为100%;分流器取物流10的流率为0.8,即气液分流比K为80%,气相总量的20%与液相混合从液相出口流出。

超声速分离器内部气液两相对应压力一致,因此只需再确定整流段天然气的压力和物流10或物流11的压力,整个工艺流程模拟即可收敛。

物流10或11的压力P2可由压损比γ确定。γ为超声速分离器压力损失与入口压力的比值,即

(1)

式中:P1为入口天然气压力。

γ为超声速分离器设计的关键参数,根据文献研究结果,在最佳性能点时,其值一般取0.15~0.30,当γ=0.3时,P2=3 920 kPa。

整流段天然气的压力为气体流速达到设计马赫数时的压力Ps,由于天然气在进入超声速分离器至整流段为一维等熵流动,且无外功输出,因此

ΔS=Ss-S1=0

(2)

(3)

式(2)和式(3)中:ΔS为熵变值;S1和Ss分别为入口和整流段天然气的熵;m为天然气的质量流量;v1和vs分别为入口和整流段天然气的速度;h1和hs分别为入口和整流段天然气的焓。

整流段设计马赫数为超声速分离器结构设计的关键参数,一般取1.5~2.0,当取1.5时,则整流段天然气的速度vs为

vs=1.5c

(4)

式中:c为整流段对应条件下的声速。c由声速定义求解:

(5)

式中:Pc和ρ分别为天然气压力和密度。

当组分一定时,物质的焓h、熵s和密度ρ是温度T和压力P的函数,即

h=f(T,P)

(6)

s=f(T,P)

(7)

ρ=f(T,P)

(8)

式(6)~式(8)的具体表达形式与所选用的热力学方程有关,可选取适用于油气系统的Peng-Robinson状态方程。

联立式(6)~式(8)即可求解整流段压力Ps。

该求解过程计算量巨大,可采用迭代求解法,在HYSYS中建立Spread Sheet单元及核算模拟流程进行数值求解(见图4),在核算模拟流程中除了整流段压力外,其他设置与原设计工艺流程一致,核算模拟流程的整流段压力Pr为

Pr=Ps+ΔP

(9)

图4 超声速分离器整流段压力核算模拟流程

根据工程设计精度要求,ΔP可取0.01 kPa,则整流段对应声速计算式为

(10)

式中:Δρ为核算模拟流程与设计工艺模拟流程中整流段天然气密度差。

通过输入天然气设计参数及各求解方程,即可求得整流段压力模拟量Pss下的能量偏差ΔE为

(11)

当ΔE=0时,即认为模拟量Pss为所需Ps值。

该工艺模拟流程设计不受天然气入口条件和热力学模型限制,适用于不同设计工况的核算,可与整个天然气处理系统工艺流程模拟设计结合,对不同天然气入口条件下的各单元操作参数进行设计。

2.4 模型验证

根据HYSYS模型,求解该超声速天然气脱水脱烃工艺设计结果,并与数值模拟设计结果对比,如表2所示。

表2 工艺设计结果对比

由表2可知,2种设计结果基本一致,偏差在工程设计允许范围以内,从而证实该工程设计方法可准确地描述超声速天然气脱水脱烃过程。并且,对比文献[14]中的试验数据,该模拟结果与文献中压损比为30%下对应露点降(35.0 ℃)的偏差为-3.7%,满足工程设计允许偏差,从侧面证明该工艺设计方法的可行性。

3 关键设计参数分析

3.1 设计马赫数的影响

在压损比和分流比一定(γ=0.3,K=0.8)的情况下,对比不同设计马赫数对天然气进出口露点降的影响,如图5所示。由图5可知,设计马赫数越大,露点降越大。因此,在压损比一定时,应尽可能地提高整流段马赫数,即在设计超声速分离器内部结构时,尽可能地减少能量耗散。这也为超声速分离器结构优化设计提供方向。

图5 设计马赫数对天然气脱水脱烃效果的影响

3.2 分流比的影响

在压损比γ为0.3、设计马赫数为1.5的情况下,计算不同气液分流比对应的天然气进出口露点降,结果如图6所示。由图6可知,气液分流比越大,露点降越大。但当分流比过大时,存在气相出口夹带液滴的可能性,因此在设计导流段时,应根据产液量进行结构设计,即应尽可能在减小气相中液相夹带的情况下,增加气液分流比。

图6 分流比对天然气脱水脱烃效果的影响

3.3 压损比的影响

压损比γ为超声速分离器的关键设计参数,一般来说,压损比越大,对应设计马赫数越大,根据设计马赫数的影响分析结果,露点降也越大,这与文献[14]试验结果相吻合,从侧面证实该工程设计方法的准确性。但受天然气入口条件及超声速分离器内部结构限制,并非压损比越大越好,当压损比较高时,能耗较大,且天然气出口压力往往无法满足外输要求,因此压损比可根据露点降要求选取,当露点降要求较低时,可降低整流段设计马赫数数值,从而减小压损比。

4 结 论

对超声速分离器的工作原理进行分析,可利用HYSYS软件对其工作过程进行工艺单元拆分,搭建HYSYS工艺模拟流程,将该工艺模拟流程计算结果与试验数据进行对比,结果表明,该工艺设计满足工程设计要求。

对模拟流程进行求解分析,得出设计马赫数、气液分流比和压损比为超声速分离器的3个关键设计参数。

分析3个关键设计参数对天然气脱水脱烃效果的影响得出:在其他参数一定时,设计马赫数越大,天然气露点降越大,在超声速分离器内部结构设计时,应尽可能地减少能量耗散;气液分流比越大,天然气露点降越大,在超声速分离器导流段设计时,应尽可能在减小气相中液相夹带的情况下,增加气液分流比;压损比越大,设计马赫数越大,天然气露点降越大,当露点降要求较低时,可降低整流段设计马赫数数值,从而减少能耗。