结合暗场散射与曲率成像的镜面缺陷检测方法

苏程程,万新军,陈红豆,董 韶,杨浩哲

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

随着信息化技术的迅猛发展,精密光学元件在通讯、手机、安防和激光等领域得到越来越广泛的应用[1]。精密光学元件涵盖了透镜、反射镜、晶体、窗片、棱镜以及盖板玻璃等其表面为镜面的元器件。精密光学元件的主要质量指标除了光学面型误差和表面光洁度外,还包含了表面缺陷或者疵病等。表面疵病是指镜面上的麻点、划痕和波纹等细微特征,这些疵病不仅会使传播中的光束发生散射、能量损失、有害眩光、衍射条纹,而且还会使光学元件造成膜层损伤和激光损伤等[2]。因此镜面表面疵病检测越来越受到人们的关注,成为精密光学元件质量检控中关键性的项目[3]。

目前,精密镜面表面疵病的检测主要以人工目检为主,这种方式严重依赖检测人员经验,易造成视力疲劳和损伤,主观性大。所以,迫切需要有一个基于机器视觉的自动表面疵病检测方法。在现有的光学镜面缺陷视觉检测方法中,较为主流的方法是暗场显微检测法。张璇等[4]提出了一种新型环状孔径显微术,将一个遮挡片放于显微物镜中心来排除照明直射光对检测的影响,并且得到了高对比度的缺陷检测图像;Zhang等[5]提出了一种涵盖明暗成像系统的高效大孔径光学元件表面疵病检测仪器,该仪器同时包含了分辨率为10 μm的线扫描相机组成的暗场成像系统和分辨率为1 μm的显微镜组成的亮场成像系统;王世通[6]提出了一种超光滑表面缺陷数字化评价系统,采用显微散射暗场成像模型对待测表面缺陷进行数字化评价。已经有部分商业机构提供了暗场成像缺陷检测,但是暗场检测需要表面缺陷产生散射光,而以表面波纹或纹理为代表的缺陷一般不会产生散射光信号,难以形成所需的对比度,因此此检测方法尚未普及。

条纹反射法在光学表面三维检测领域逐渐受到重视。Bothe等[7]于2004年提出基于条纹反射缺陷检测方法检测车身表面凹陷,但未涉及镜面疵病检测。条纹反射检测方法虽然在表面三维缺陷检测方面表现出潜力,但目前还未应用于光学元件缺陷检测上。

鉴于光学元件表面缺陷检测存在的问题,本文提出一种结合暗场散射法与曲率成像法的镜面缺陷检测方法,分别对两种成像方法的缺陷、检测机理进行分析,并设计了一套表面缺陷检测系统。通过对光学元件表面缺陷检测,验证了该方法对镜面上各类表面缺陷具有较好的成像对比度。

1 镜面缺陷检测方法

1.1 暗场散射法

暗场散射法依据照明方式可分为,从元件内部照明入射表面和从元件外部照明入射表面[8]。在暗场条件下,通过由缺陷对入射光散射产生的散射像,可以反演出缺陷轮廓[9]。图1是暗场散射法缺陷检测原理图,其中:当光源光线投射到待测镜面表面时,由于镜面表面平滑均匀,投射光线以很大的倾角反射出去并到达样品的另一侧,相机获取不到光信号,则形成暗场,如图1(a)所示;如果样品表面存在高低不平的瑕疵,则有部分区域的反射光传播路径发生改变或者形成散射,此时散射光进入相机镜头形成明亮的瑕疵像,如图1(b)所示。

图1 暗场散射法缺陷检测原理图Fig.1 Schematic diagram of defect detection by dark field scattering method

暗场散射法具有灵敏度高的优点,能够有效检测类似麻点和划痕等疵病[10]。但是,表面波纹类的疵病属于表面的三维起伏,入射光经表面疵病反射后不能进入相机,也就不能形成有对比度的像。针对此类缺陷,本文结合另一种曲率成像法来弥补暗场散射法的不足。

1.2 曲率成像法

曲率成像法是基于条纹反射法的测量方法,其基本原理是,结构光条纹被光学表面反射后发生变形,通过相移技术测量变形条纹的相位[11],再根据系统结构参量及光线反射定律计算得到被测表面的曲率分布,进而通过积分得到光学元件三维面形数据[12]。条纹反射对于反射面起伏非常敏感,因此本文利用此特点来弥补暗场散射法的不足。

条纹反射检测原理如图2所示。假设将一个亮点显示在LCD显示屏的屏幕上,该亮点照射待测镜面,经待测镜面反射后会在相机像面上形成一个亮斑。相机入瞳中心C坐标和反射光线方向矢量 γ 通过相机标定得到,屏幕上亮点的坐标S可以通过相机图像处理和系统结构标定得到,镜面M点坐标可以通过双目成像方式得到,则入射光线l通过M和S点坐标确定,最后可以确定镜面M点处的法线矢量如下:

图2 被测镜面条纹反射测量原理示意图Fig.2 Schematic diagram of measuring principle for mirror stripe reflection

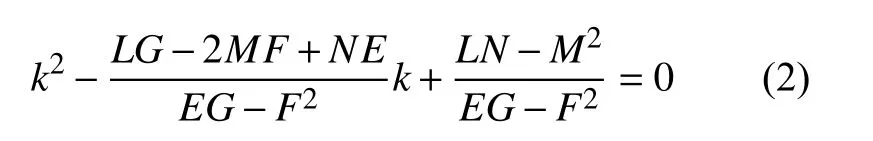

通过表面法线n来计算镜面表面曲率分布[13]。设曲面方程为r=r(u,v) ,将 (u,v) 称为曲面上的曲线坐标或参数,则可以计算任意曲面上点的主曲率k,其一次项系数和常数项都是关于曲面第一和第二基本形式的函数,其方程如下:

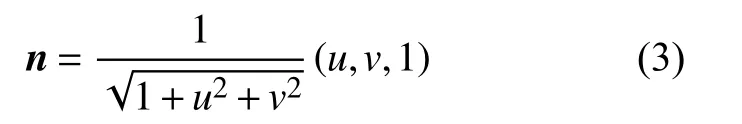

式中:E、F、G为曲面第一基本形式系数;L、M、N为曲面第二基本形式系数。令u=∂f(x,y)/∂x,v=∂f(x,y)/∂y,则表面法线矢量为

根据曲率计算方程可推导出平均曲率kH,其表达式如下:

在实际检测中,u和v都从条纹反射测量模型中计算出来。一般可以用平均曲率kH来作为反映表面三维缺陷的曲率分布图,并将其输到图像处理程序中进行镜面表面三维缺陷的识别。

为了确定液晶屏上S点的坐标,可以通过数字条纹相位映射来得到。通过四步相移法求得相机拍摄的正弦条纹的相位分布,并将其与液晶屏上的条纹相位进行对比,从而建立相机图像像素和LCD屏幕像素之间的映射关系。当LCD屏幕显示一个正弦条纹图案时,相机拍摄的条纹图像可以表示为

式中:a(x,y) 为背景光强度;b(x,y) 为干涉条纹对比度;φ(x,y) 为条纹相位。相位φ(x,y) 又可表示为

式中I1(x,y)、I2(x,y)、I3(x,y)、I4(x,y)分别为液晶屏条纹相位为0、π/2、π、3π/2时拍摄的条纹像。通过求解相位可得到连续的相位分布。液晶屏分别显示水平和竖直方向相移条纹,得到水平与竖直方向的相位分布图,进而可以映射到液晶屏上S点的像素坐标。

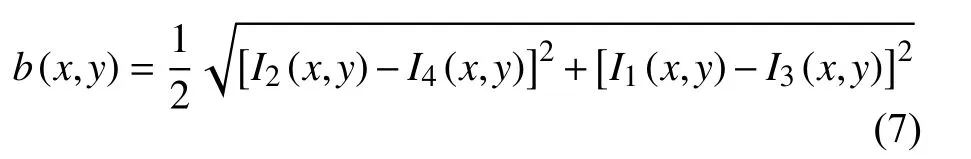

通过相移条纹图像还可以计算干涉条纹对比度,其表达式如下:

该对比度和样品表面的反射率、表面起伏存在关联,因此也可以用来判定表面缺陷。镜面表面的微小起伏缺陷可以在曲率图中形成对比度,从而被检测出来。

2 实验系统

为检验本文提出的暗场散射法与曲率成像缺陷检测方法的有效性,本文设计了一套综合型表面缺陷检测实验系统,该系统主要有两个模块组成,其原理图和实验装置如图3和4所示。

图3 综合型表面缺陷检测系统原理图Fig.3 Schematic diagram of comprehensive surface defect detection system

图4 综合型表面缺陷检测实验装置Fig.4 Comprehensive surface defect detection experimental device

系统第一模块是暗场散射法。在这一模块中,采用了发光面分别为74 mm×30 mm、194 mm×30 mm的2个LED条形光源,并以0°~30°的入射角照射待测件。采用500万像素的CMOS相机与焦距为50 mm的镜头作为图像采集组,其中一个是主相机,另一个是用于高度定位的辅相机。待测件被置于载物台上,在光源的照射下相机开始采集待测件表面的暗场图像,从而获取散射类缺陷图像。

系统第二模块是曲率成像法。使用了一个分辨率为3 840×2 160 的LCD显示屏,以此显示四步相移正弦条纹图案,利用相机获取经过待测件表面反射的条纹图案,从条纹图像中解调出待测件表面曲率分布图像,从而检测出表面波纹类缺陷。

将两个模块结合,由此构成了一套综合型表面缺陷检测系统,从而实现对镜面表面缺陷的综合性检测。

3 实验结果与分析

3.1 注塑曲面反射镜表面缺陷成像

首先利用该实验装置检测了一片注塑自由曲面反射镜,对其表面缺陷分别进行暗场散射法与曲率成像法检测。图5为待测件的暗场散射图像。由图5可以看出,镜面表面的划痕、麻点、波纹等缺陷在暗场散射成像中具有非常高的对比度,后续通过图像处理可以较容易识别。但是在图5中基本看不出表面的波纹缺陷,因此还需作进一步检测。

图5 曲面反射镜的暗场散射图像Fig.5 Dark field scattering image of curved mirror

图6显示了主相机拍摄的水平与垂直两个方向条纹的相移图。以垂直条纹为例:按照式(6)可以计算得到条纹的包裹相位图,如图7(a)所示;再经过解包裹算法可以得到相位分布图,如图7(b)所示。将该相位分布图和液晶屏上原始垂直条纹的相位分布进行匹配,即可实现相机像素和液晶屏像素之间的映射,从而可以确定图2中的入射和反射光线方向,最后完成表面点的曲率计算。

图6 反射条纹图Fig.6 Reflection fringe patterns

图7 基于相移条纹图像计算条纹相位分布Fig.7 Calculation of fringe phase distribution based on phase shifted fringe images

对拍摄出的相移条纹按照前面描述的方法进行处理,可以分别得到待测件表面的条纹反射对比度图和条纹反射曲率分布图,分别如图8和图9所示。

从图8的成像结果中能够检测到待测件表面较大的麻点和划痕,也能够检测出表面的一些较大、较深的波纹,但是对比度不高。图9的条纹反射曲率分布图则能够非常清晰地显示出镜面表面的三维波纹起伏分布,可以明显看出注塑模型表面的单点车削刀纹缺陷,这对于判断镜面表面质量有着重要的意义。为验证图9的反射镜波纹缺陷确实存在,用白光干涉三维显微镜(瑞霏光电 Micro1000)对该反射镜进行缺陷区域局部三维检测,得到检测结果如图10所示。图10(a)为图9中小框区域内的三维形貌显微测量结果(测量区域为503 μm×351 μm;物镜的NA为0.40,放大率为20)。从图10(a)可以明显地看出,区域内存在一个横向分布的异常凸起。图10(b)是一个与镜面垂直的截面图,反映了镜面半径存在误差,可测得该凸起波纹的高度约为20 nm。由此表明,本文的曲率成像方法对表面三维波纹的检测分辨率达到了10 nm量级,具有极高的灵敏度,同时检测速度和易用性优于三维显微镜类的其他检测设备。与图5相比较可以看出,图9显示不出图5中的表面划痕和麻点等精细缺陷,同时图8也不能反映很多精细缺陷,因此还是需要通过暗场成像来弥补。

图8 条纹反射对比度图Fig.8 Contrast image of fringe reflection

图9 条纹反射曲率分布图Fig.9 Fringe reflection curvature distribution

图10 反射镜表面局部区域三维测量Fig.10 Three-dimensional measurement of local area of mirror surface

综上,结合暗场散射法和曲率成像法可以综合评价曲面反射镜的各类表面缺陷,显示了本文所提综合型缺陷检测方法的有效性。

3.2 抛光玻璃薄片表面缺陷成像

利用本文系统再对一片抛光的玻璃薄片进行缺陷检测。经肉眼观察,被测玻璃片已存在纹理缺陷,通过暗场散射法可得到该玻璃片一个边缘的暗场拍摄图,如图11所示。由图11可以清晰地看出,镜片的边缘有破损和存在脏污颗粒,但根本看不出表面纹理缺陷。

利用条纹反射法拍摄,并经过图像处理得到的玻璃薄片的条纹反射对比度图与曲率分布图,如图12所示。从图12的两张图中可以明显判断出,玻璃薄片边缘部分存在细小的波纹缺陷,因此条纹反射法相比肉眼强光检测法具有更高的对比度和更高的识别准确率。综合图11和图12可知,本文方法可以对玻璃片表面缺陷进行准确的综合判断。

图11 玻璃薄片的暗场拍摄图像Fig.11 Dark field photograph of thin glass sheet

图12 玻璃薄片条纹反射法检测结果Fig.12 Test results by using glass slice fringe reflection method

3.3 分析讨论

利用搭建的检测系统,用两种模式分别对被测样品进行了缺陷检测,并且检测结果说明了两种模式各自存在优劣势。采用暗场散射法时,待测镜面成像能够有较高的对比度与清晰度,并且操作原理简单,能够完成表面麻点和划痕类缺陷的检测,但是由于暗场要求表面疵病能够形成散射光,所以对光滑面的波纹型三维缺陷难以形成对比度。而曲率成像法恰好弥补了这一缺点,同时曲率分布图能够清晰地反映出表面的波纹起伏。在对金刚石刀具切削引起的数十纳米深度的表面波纹轮廓的测量结果中,曲率成像法显现出非常高的检测灵敏度。由于曲率成像法属于表面三维检测,横向采样间距设置过小会导致计算时间漫长,难以实用化,因此计算的曲率图中难以反映诸如麻点和划痕类的微小缺陷。本文将两种方法相结合,形成优势互补,在很大程度上提高了缺陷检测的效率与可靠度。

实验验证了本文综合型镜面缺陷检测方法的可行性和优点,但在系统设计上仍然存在着很大的研究空间。采用曲率成像法时,相机光圈、所用条纹频率以及成像角度等因素均会对波纹起伏检测的灵敏度造成影响。当相机光圈增大时,被测表面瑕疵能够看得更清晰,但条纹对比度相应会有所降低。在暗场成像检测时,四周布置的条形光源亮度、位置和照射角度都会影响检测结果,还需要根据实际镜面进行优化设置。

4 结 论

镜面表面缺陷检测在光学元件加工生产领域的重要性日益突出。暗场散射法缺陷检测应用广泛,但对于波纹类的镜面表面缺陷难以形成对比度。本文提出了一种结合暗场散射法和曲率成像法的综合型镜面表面缺陷检测方法,实现不同类型表面缺陷的全面检测。构建了结合两种成像模块的综合型镜面缺陷检测实验装置,通过该装置对注塑反射镜和抛光玻璃薄片两种样品开展了缺陷成像实验。实验结果表明:暗场散射成像中麻点、划痕和油污等缺陷类型显像清晰,但对波纹类缺陷没有对比度;与之互补,曲率分布图像中清晰地反映了表面的三维波纹缺陷,但不能反映类似麻点的微小缺陷;综合两种模式可以全面反映镜面样品表面的各类缺陷。本文方法可为光学元件表面缺陷检测方法的完善和仪器化研究提供参考。