火电厂高位机厂房与锅炉钢架联合结构变形控制

陈路遥,仇 俊,陈 飞,干梦军

(中国电力工程顾问集团华东电力设计院有限公司,上海 200063)

0 引言

火力发电厂中采用汽轮发电机高位布置可大幅度缩短高温管道长度,降低高温管道材料用量,提高机组运行效率,降低煤耗。但汽轮发电机高位布置结构设计难度较大:高位汽轮机及基座高空重载、结构质量分布不均匀;高位汽轮机厂房及锅炉钢架间结构形式、荷载分布不一致;两结构变形协调较难,且高位汽轮发电机及高温管道等精密设备对位移要求严格。

本文依托某火电工程,研究高位机厂房与锅炉钢架联合结构位移控制方法,可为后续工程及设计提供借鉴参考。

1 依托工程概况

某火力发电厂建设1×1 350 MW 机组,采用双轴高低位布置。其中高位机厂房与锅炉钢架联合布置,高位机厂房采用框架剪力墙结构体系,高位机运转层位于82.8 m 高度,总高度约107 m。锅炉钢架总高约135 m,采用钢框架偏心支持结构体系。

本工程汽机采用高位布置,缩短了六大管道的长度,但也对高位机厂房与锅炉钢架之间的相对变形控制提出了更加严苛的要求。如果高位机厂房与锅炉钢架脱开布置,两者在地震或风荷载作用下单独变形,会出现较大的相对位移,超过两者之间管道允许的相对位移限值。本工程将高位机厂房与锅炉钢架联合布置,利用屈曲约束支撑体系将高位机厂房与锅炉钢架连接起来以协调变形。高位机厂房与锅炉钢架间在26 m、58 m、70 m 分别设置水平连接桁架,水平桁架采用屈曲约束支撑,联合结构计算模型如图1 所示。

图1 高位机厂房与锅炉钢架联合结构

2 结构主要设计参数

本工程高位机厂房及锅炉钢架联合结构抗震设计根据GB 50260—2013《电力设施抗震设计规范》[1]和DL 5022—2012《火力发电厂土建结构设计技术规程》[2],并参考了GB 50011—2010,2016 版《建筑抗震设计规范》[3]。

本工程设计基准期50 a,结构抗震设防类别为乙类,抗震设防烈度为6 度(0.05g)。基本风压0.40 kN/m2,场地类别B 类。框架梁、柱、剪力墙混凝土强度等级基础顶面至40 m 层C50,40 m 层至屋面C40。

设备及管道荷载根据工艺专业提供的主要设备及管道荷载施加,楼面活荷载按照《火力发电厂土建结构设计技术规程》施加。

本工程采用两种荷载模型,分别为地震工况荷载模型和非地震工况荷载模型,两种模型取包络计算。地震工况荷载模型包括工艺管道荷载、设备荷载、吊车自重及楼面活荷载。非地震荷载工况荷载包括工艺管道荷载、设备荷载及检修荷载、楼面活荷载(不与检修荷载同时施加)、吊车荷载。

3 结构体系及结构布置

本工程高位机厂房采用钢筋混凝土框架剪力墙结构,锅炉钢架采用偏心支撑钢框架结构。

3.1 高位机厂房结构布置

高位机厂房主要楼层为:8.6 m(汽动给水泵支承层)、17 m、26 m、31 m、33.32 m(煤斗支承层)、40 m、46 m(皮带层)、58 m(除氧器层)、70 m、79.265 m(汽机基座支承层)、82.8 m(运转层)及107 m(屋面)。汽动给水泵置于8.6 m 层、汽机基座支承于79.265 m 层,均采用弹簧隔振基础。

3.2 联合模型连接桁架

为减小两结构间管道因相对变形产生的附加应力,保护设备及管道,制造厂要求高位机厂房及锅炉钢架在多遇地震及风荷载作用下相对位移小于15 mm。高位机厂房为框架剪力墙结构,锅炉钢架为钢框架支撑结构,两结构体系相差较大,质量及刚度分布不均匀。为减小相对位移,分别在26 m、58 m、70 m 层设置屈曲约束支撑水平支撑桁架。

普通钢支撑在大震下会产生屈曲破坏,与支撑连接的构件受到极大的不平衡力作用,对高位机厂房及锅炉钢架主梁柱造成严重危害。屈曲约束支撑在大震下进入屈服耗能阶段,吸收一部分地震能量,保护主体结构。屈曲约束支撑截面较普通支撑截面小,整体结构刚度较小,周期较大,结构整体地震力小。故本工程高位机厂房与锅炉钢架间连接桁架采用屈曲约束支撑。

4 高位机厂房单独模型

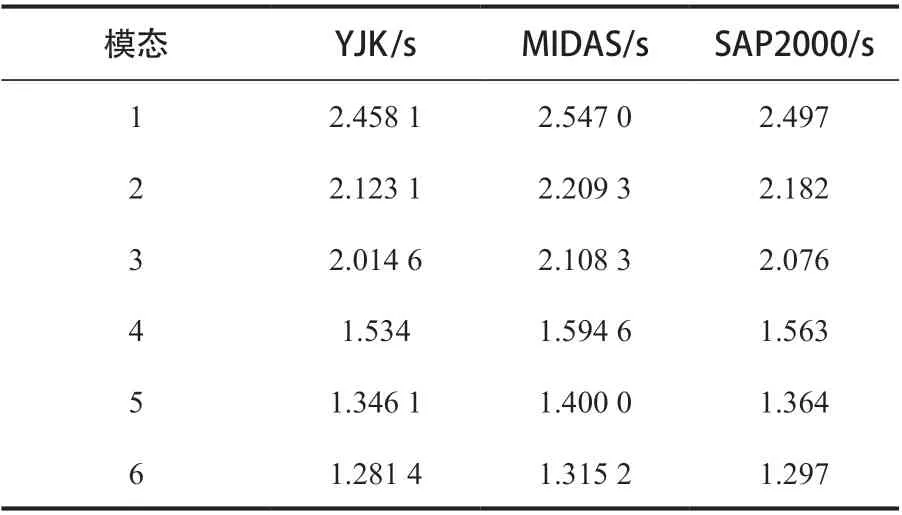

高位机厂房与锅炉钢架联合结构采用单独模型与联合模型包络设计。高位机厂房采用YJK、MIDAS、SAP2000 软件建模计算,厂房计算模型如图2 所示,结构自振周期如表1 所示。

图2 高位机厂房计算模型

表1 高位机厂房自振周期

地震和风荷载作用下楼层最大层间位移角如表2 所示,各楼层层间位移角均满足《建筑抗震设计规范》的要求。

表2 地震及风荷载作用下最大层间位移角

5 联合模型模态分析

分 别 采 用YJK(V1.9)、MIDAS(V8.65)、SAP2000(V19)软件建立高位机厂房及锅炉钢架联合模型。进行模态分析结果如表3 所示,前三阶振型如图3 ~图5 所示。由图表可见,三软件计算得联合结构周期接近,模型的振型形状接近。

图3 一阶振型(X 向平动)

图4 二阶振型(Y 向平动)

图5 三阶振型(扭转振型)

表3 联合模型模态周期

6 联合模型多遇地震反应谱分析

6.1 多遇地震作用下层位移与层间位移角

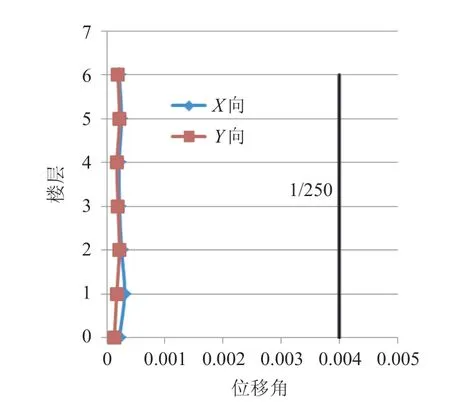

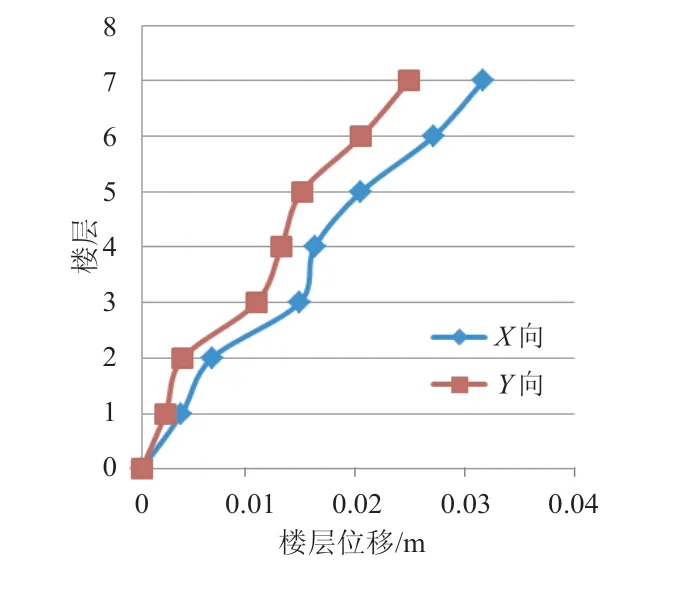

联合模型多遇地震下层位移与层间位移角如表4 所示,图6 ~图9 所示。由图表可见,高位机厂房在地震作用下最大层间位移角远小于框架剪力墙结构层间位移角限值1/800,锅炉钢架在多遇地震下层间位移角远小于多、高层钢结构层间位移角限值1/250。

图6 多遇地震作用下高位机房层间位移角

图7 多遇地震作用下高位机房楼层位移

图8 多遇地震作用下锅炉钢架层间位移角

图9 多遇地震作用下锅炉钢架楼层位移

表4 联合模型多遇地震层位移及最大层间位移角

6.2 屈曲支撑内力

屈曲约束支撑在地震作用下内力如表5 所示。屈曲约束支撑在多遇地震下内力均小于屈服承载力。

表5 多遇地震下屈曲支撑最大内力 kN

6.3 高位运转层两结构相对位移

采用弹性时程分析方法,计算高位机厂房与锅炉钢架82 m 处相对位移。根据锅炉蒸汽联箱、主蒸汽管道的路由及支吊位置确定计算位移点。在高位机厂房选取一点,锅炉钢架选取左右侧主钢架柱两点,如图10 所示,计算得相对位移如表6 所示。

图10 82.m层相对位移节点选取

表6 多遇地震时程分析相对位移 mm

由表6 可知,多遇地震作用下,高位机厂房与锅炉钢架相对位移小于制造厂规定的相对位移限值(15 mm)。

7 联合模型风荷载响应分析

7.1 风荷载作用下层位移与层间位移角

风荷载层位移与层间位移角如表7、图11、图12 所示。可见,高位机厂房在风荷载作用下最大层间位移角远小于框架剪力墙结构层间位移角限值1/800。

图11 风荷载作用下高位机房层间位移角

7.2 屈曲约束支撑内力

屈曲约束支撑在风荷载作用下内力如表8 所示。由表可见,屈曲约束支撑在风荷载作用下内力均小于屈服承载力。支撑受力最大值为1 194 kN,在70 m 层最外侧支撑受力最大。

表8 屈曲约束支撑受力 kN

7.3 高位运转层两结构相对位移

选取高位机厂房运转层节点;锅炉钢架82 m 层矩形柱左右侧节点输出节点位移,计算结构相对位移如表9 所示。

由表9 可知,X向风荷载作用下,82 m高位机房与锅炉钢架间最大相对位移为12.20 mm,Y向风荷载作用下最大相对位移为6.85 mm,均满足工艺要求的15 mm 位移限值。

表9 风荷载作用下相对位移

8 结论

本文对某大容量火力发电厂高位机厂房与锅炉钢架联合结构进行研究。高位机厂房与锅炉钢架联合布置结构形式新颖,结构设计难度大。本文采用多个软件建立结构有限元模型,分析了联合结构的设计关键技术,得出以下结论:

1)本工程高位机厂房与锅炉钢架间采用三层屈曲约束支撑水平桁架连接,支撑桁架标高根据高位机厂房及锅炉钢架刚性层位置及管道布置确定为26 m、58 m、70 m;

2)高位机厂房与锅炉钢架联合结构采用单独模型与联合模型包络设计;

3)高位机厂房单独模型规定水平力作用下高位机厂房框架部分承受倾覆力矩满足框架剪力墙结构要求,地震和风荷载作用下最大层间位移角1/2 041,远小于1/800 现值;

4)联合模型多遇地震反应谱分析,高位机厂房最大层间位移角1/3 401,锅炉钢架1/3 249。屈曲约束支撑在多遇地震下未屈服,高位机运转层两结构最大相对位移6.54 mm,满足制造厂要求;

5)联合模型风荷载作用下高位机厂房最大层间位移角1/2 516,远小于规范限值1/800,屈曲约束支撑受力最大值1 194 kN,为70 m 层最外侧支撑。风荷载作用下运转层最大相对位移12.20 mm,满足工艺要求的15 mm 限值要求。