反相乳液聚合法制备复合淀粉絮凝剂及性能

郭雅妮,李璐明,郭战英,梅若晨,刘梦雅

(1.西安工程大学 环境与化学工程学院,陕西 西安 710048;2.陕西省现代建筑设计研究院,陕西 西安 710038)

0 引 言

近年来,随着工业的迅猛发展和经济的飞速增长,水环境污染问题日益严重[1]。我国地表水80%未达到标准,地下水也遭受同等情况的污染[2-3],因此,对废水的有效处理以及提高水资源的利用率尤为重要[4]。

絮凝技术是将水中细小分散的微粒或胶体颗粒物等聚集,使其形成大块状的絮体并将其沉淀分离的过程[5],主要去除水中的悬浮物颗粒、染料及重金属等[6]。絮凝技术成本低、效果显著、操作简单且应用范围广,仍然是国内外水处理领域中最常用和不可或缺的方法[7]。絮凝剂的有效使用是絮凝技术的核心[8],但老型絮凝剂处理效率低,不易降解,在实际应用中受到许多因素的限制,因此,高效、环保的新型絮凝剂的开发成为目前主要的研究方向[9]。

丙烯酰胺-淀粉接枝共聚物(Graft Copolymerization)是新型的高分子材料,其既具备多糖化合物的分子间作用力与反应性,又有高分子的力学和生物作用稳定性以及网状大分子的线性链展开能力[10]。与均聚聚丙烯酰胺相比,具有絮凝能力强、分子链稳定性优良、适用范围广及阳离子化学反应更容易进行等特点[11-12]。在水处理、高吸水材料、造纸工业助剂、油田化学材料、可降解地膜及塑料等行业的实际应用中具有更加优良的性能[13]。

本文以木薯淀粉和丙烯酰胺(AM)单体为原料,采用反相乳液聚合法来合成淀粉接枝丙烯酰胺絮凝剂,对其影响因素进行分析,优化其制备工艺。对最佳工艺下制备的淀粉絮凝剂进行表面形态分析与热稳定性测试,并对其进行高岭土模拟废水絮凝测试,探讨合成的淀粉絮凝剂适合的水环境。

1 实 验

1.1 试剂与仪器

1.1.1 试剂 木薯淀粉(泰国东鸿有限公司);过硫酸钾(天津市河东区红岩试剂厂);丙烯酰胺(天津市科密欧化学试剂有限公司);Span-80(天津市天力化学试剂有限公司);Tween-80(天津市科密欧化学试剂有限公司);冰醋酸(西安化学试剂厂);丙酮(天津市科密欧化学试剂有限公司);乙二醇(天津市福晨化学试剂厂);氢氧化钠(郑州派尼化学试剂厂);盐酸(四川西陇化工有限公司);无水乙醇(天津市富宇精细化工有限公司);以上试剂均为分析纯。

1.1.2 仪器 优普系列超纯水机(成都超纯科技有限公司,UPD-1-201型);电子天平(沈阳龙腾电子有限公司,ESJ120-4型);水浴恒温振荡器(金坛市天竟实验仪器厂,SHA-C型);电热恒温鼓风干燥箱(海琅玕实验设备有限公司,智能型);集热式恒温磁力搅拌器(巩义市予华仪器有限责任公司,DF-101S型);扫描电镜(美国FEI公司,Quanta-450-FEG型);热重分析仪(日本日立高新技术公司,STA7300型);红外光谱仪(美国Thermo Electron公司,Nicolet5700型)。

1.2 方法

1.2.1 絮凝剂制备方法 ①淀粉絮凝剂合成。在三口烧瓶中加入10 mL的液体石蜡和乳化剂,乳化剂采用Span-80与Tween-80复合乳化剂,放入磁力搅拌水浴锅中搅拌,使两者均匀混合形成稳定油相。用蒸馏水溶解2 g淀粉,搅拌均匀后加入油相中;再用蒸馏水溶解4 g AM单体,搅拌均匀后用滴管缓慢加入三口烧瓶中,油水体积比为1∶1。常温下搅拌得到均匀稳定的乳状液;水浴温度调至55 ℃,通入氮气,以300 r/min搅拌一定时间,加入5 mL引发剂,恒温持续反应3 h后,将制得的产物倒入装有无水乙醇的烧杯中破乳,再用丙酮洗涤、过滤后,放入50 ℃干燥箱中烘干3 h,得到粗产物[14]。

②粗产物提纯。将粗产物研磨成粉末状,放入滤纸中包好,再放入索式提取器中,加入冰醋酸∶乙二醇体积比60∶40的混合液,进行回流抽提10 h,产物用丙酮洗涤后干燥,得到除去均聚物的精产物[15]。

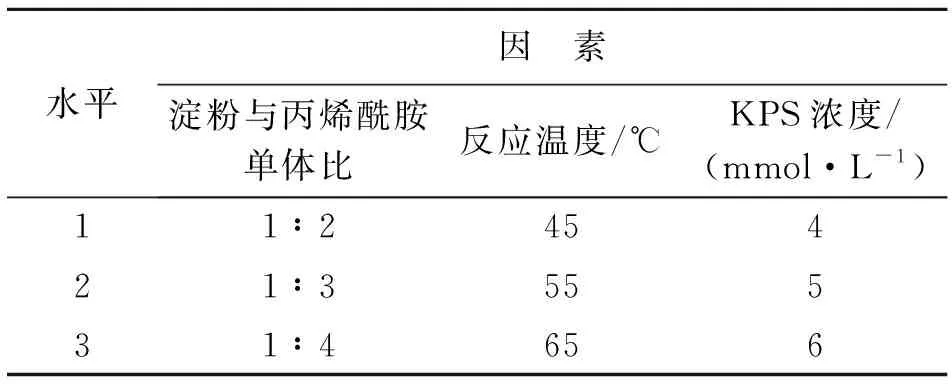

1.2.2 正交试验设计 由于反相乳液法制备淀粉絮凝剂可控性高,且不需要对淀粉进行糊化,反应时单体与淀粉混合更均匀,制备时间短,所以确定在淀粉加入量2 g的条件下,选取淀粉与丙烯酰胺单体比﹑反应温度和KPS用量3个因素,各因素取3个水平因素列入正交表中,分别以单体转化率与接枝率作为评价指标,反相乳液聚合法正交试验设计见表1。

表 1 反相乳液法正交试验设计Tab.1 Orthogonal experiment design table ofinverse emulsion method

1.2.3 指标测定 评价接枝共聚反应结果的基本指标为单体转化率和接枝率[16]。采用质量法进行测定,分别称量提纯前后的粗产物和精产物质量,通过计算得出产物的单体转化率(fs)和接枝率(G)[17],即

(1)

(2)

式中∶W为丙烯酰胺单体质量;W0为木薯淀粉质量;W1为接枝粗产物质量;W2为接枝精产物质量。

1.3 絮凝性能测试

取高岭土样适量充分研磨后过 200 目网筛,配制质量浓度1 g/L的高岭土模拟废水备用。用紫外分光光度计在λ=550 nm处测定投加絮凝剂前后模拟废水上清液的吸光度,计算出絮凝效率(F)作为衡量絮凝剂性能的指标[18]。

(3)

式中∶A0为高岭土模拟废水的吸光度值;A1为絮凝结束后上清液的吸光度值。

1.4 表征方法

1.4.1 扫描电镜 采用Quanta-450-FEG型扫描电镜仪,分别对木薯淀粉、丙烯酰胺单体及制得的淀粉絮凝剂进行扫描电镜分析,观察样品结构以及表面形貌变化。

1.4.2 红外光谱 采用Nicolet5700型红外光谱仪对木薯淀粉与合成的St-PAM结构进行表征,分析其官能团。

1.4.3 热重分析 采用STA7300型热重分析仪,对木薯淀粉及制得的淀粉絮凝剂进行热重分析,分析其热稳定性。

2 结果与讨论

2.1 正交试验结果

以单体转化率为指标的正交试验结果见表2。从表2可以看出,在各试验条件下,单体转化率为63.1%~93.6%。对淀粉絮凝剂单体转化率的影响因素主次顺序为单体比、反应温度、KPS浓度。

表 2 以单体转化率为指标的反相乳液法正交试验结果Tab.2 Orthogonal test results with monomer conversionratio index

以接枝率为指标的正交试验结果见表3。从表3可以看出,在各试验条件下,接枝率为55.7%~84.2%。对淀粉絮凝剂接枝率的影响因素主次顺序为单体比、反应温度、KPS浓度。

表 3 以接枝率为指标的正交试验结果Tab.3 Orthogonal test results with grafting rate index

2.2 淀粉接枝丙烯酰胺单体的单因素分析

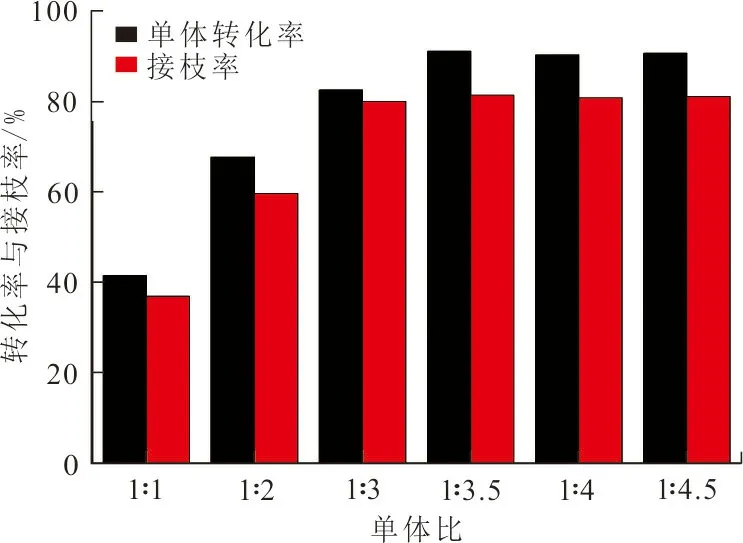

2.2.1 单体比 保持淀粉加入量为2 g,反应温度为55 ℃,KPS浓度为5 mmol·L-1条件不变的前提下,改变单体比,分析单体比对单体转化率和接枝率的影响。单体比对单体转化率、接枝率的影响如图1所示。

图 1 单体比对单体转化率、接枝率的影响Fig.1 Effect of monomer ratio on monomer conversion and grafting rate

从图1可以看出,单体比为1∶3.5时,单体转化率与接枝率均达到最大值。在单体比小于1∶3.5时,随着单体比增大两者均升高,这是因为当丙烯酰胺的量较少时,自由基接枝的单体数目增大,接枝反应更容易发生,因而单体转化率与接枝率上升;而单体比超过1∶3.5时却相反,当单体达到一定浓度后,均聚反应速度加快,且未聚合的单体数量增多,影响了接枝反应的进行,导致单体转化率与接枝率不再升高。因此,反相乳液法合成淀粉絮凝剂的最佳单体比为1∶3.5。

2.2.2 反应温度 保持淀粉加入量为2 g,单体比为1∶4,KPS浓度为5 mmol·L-1条件不变的前提下,改变反应温度,探究其对单体转化率和接枝率的影响。反应温度对单体转化率、接枝率的影响如图2所示。

图 2 反应温度对单体转化率、接枝率的影响Fig.2 Effect of reaction temperature on monomer conversion and grafting rate

从图2可以看出,当温度小于55 ℃时,随着反应温度初期升高,体系中的单体及引发剂作用下产生的自由基活性均随之增强,整个反应效率明显增强,于是单体转化率与接枝率升高。反应温度为60 ℃时,单体转化率与接枝率均达到最大值。当反应温度高于60 ℃后,过高的温度会使链终止与链转移反应加强,影响了接枝共聚反应的进行,接枝率和单体转化率都在一定程度下降,因此反相乳液法合成淀粉絮凝剂的最佳反应温度为60 ℃。

2.2.3 KPS浓度 保持淀粉加入量为2 g,反应温度为55 ℃,单体比为1∶4条件不变的前提下,改变KPS浓度,分析KPS浓度对单体转化率和接枝率的影响。KPS浓度对单体转化率、接枝率的影响如图3所示。

图 3 KPS浓度对单体转化率、接枝率的影响Fig.3 Effect of KPS concentration on monomer conversion and grafting rate

从图 3可以看出,当KPS浓度为5 mmol·L-1时,单体转化率与接枝率均达到最大值,当引发剂用KPS浓度小于5 mmol·L-1时,单体转化率和接枝率随之增大,因为随着引发剂浓度的升高,体系中自由基的浓度也会相应增加,接枝反应效率提高;而当引发剂浓度增加到一定值,双基终止反应同时发生,导致单体转化率和接枝率不再变化,因此,反相乳液法合成淀粉絮凝剂的最佳KPS浓度为5 mmol·L-1。

2.3 样品性能表征

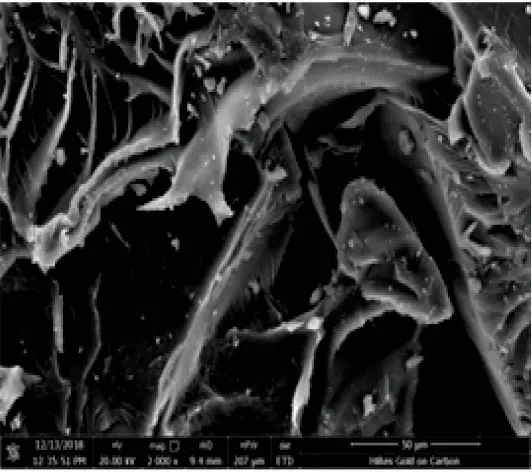

2.3.1 扫描电镜 木薯淀粉、AM、St-PAM扫描电镜图如图4所示。

(a) 木薯淀粉

(b) AM

(c) St-PAM图 4 木薯淀粉、AM、St-PAM扫描电镜图Fig.4 SEM of cassava starch,AM and St-PAM

从图4可以看出,木薯淀粉为表面光滑、大小均匀的圆形颗粒结构,且颗粒之间间隙分明,丙烯酰胺单体颗粒体积较大但表面平滑,而反相乳液法制得的St-PAM表面形貌变化明显,其表面疏松呈现出网状结构,且褶皱明显增多粗糙程度加深,表面可接触面积增大。表明接枝反应以淀粉颗粒为骨架,在其表面接枝上丙烯酰胺单体,形成了两者相互结合、渗透的表面形貌,说明淀粉与丙烯酰胺单体发生了接枝反应。并且合成的St-PAM的表面变得疏松粗糙且褶皱增多,表面可接触面积增大使得在絮凝过程中与高岭土悬浮颗粒得以更加充分地接触,吸附位点也增多,且溶液能更好地渗入絮凝剂的高分子网络结构中,有利于吸附作用和网捕作用的进行,絮凝效果良好。

2.3.2 红外光谱 木薯淀粉与St-PAM絮凝剂的红外光谱图如图5所示。

图 5 木薯淀粉和St-PAM的红外光谱图Fig.5 Infrared spectra of cassava starch and St-PAM

2.3.3 热质量分析 木薯淀粉与St-PAM絮凝剂的TG图如图6所示。

图 6 木薯淀粉和St-PAM的TG图Fig.6 TG of cassava starch and St-PAM

从图6可以看出,木薯淀粉第一个质量减少阶段在100 ℃,存在1个20%的质量减少,因为淀粉内所含水分的蒸发导致;第二阶段在280~320 ℃之间,该阶段质量减少达到60%,木薯淀粉的—OH键和C—C键受热分解断裂;第三阶段发生在330~600 ℃,因为木薯淀粉的分子链被破坏,大分子分解的同时小分子也挥发并产生部分气体。

而St-PAM絮凝剂主要有2个质量减少阶段。第一阶段在70~280 ℃,质量减少率为10%;第二阶段发生在280~450 ℃,质量减少率在45%左右,相比于木薯淀粉,制备的淀粉絮凝剂的质量减少明显减小且较为平缓,说明淀粉与丙烯酰胺进行接枝反应后,热稳定性得到了明显提高。

2.4 St-PAM絮凝剂的絮凝性能测试

选择实际应用中常见影响因素对制备的St-PAM絮凝剂进行性能测试,以絮凝率作为指标,选用高岭土模拟废水为实验对象,探究絮凝剂投加量、温度、pH、以及搅拌速度对St-PAM絮凝效果的影响。

2.4.1 絮凝剂浓度 当恒温水浴温度为30 ℃,高岭土模拟废水pH=7,搅拌速度为50 r/min时,向废水中加入不同浓度的St-PAM絮凝剂。St-PAM絮凝率随絮凝剂投加量的变化如图7所示。

图 7 絮凝剂浓度对絮凝率的影响Fig.7 Effect of flocculant concentration on flocculation rate

从图7可以看出,当质量浓度为250 mg·L-1时,St-PAM的絮凝率达到85.4%的最大值。在250 mg·L-1之前时,由于淀粉絮凝剂的加入,其高分子链的吸附架桥作用逐渐增强,活性基团的数量也明显增大,溶液中的吸附位点数量增加,高岭土颗粒被迅速聚集沉降,絮凝反应程度不断增强。后期它的线性大分子会在溶液中伸展,过度密集使得吸附位点减少,因而阻碍了架桥作用;还使得悬浮颗粒的间距不断减小,微粒间的排斥作用增强,从而形成了稳定的分散状态而难以除去。所以,St-PAM的最佳投加量为250 mg·L-1。

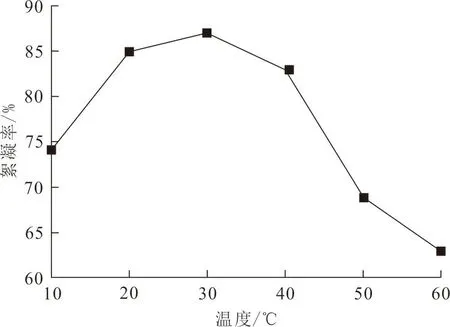

2.4.2 温度 当絮凝剂投加量为250 mg·L-1、高岭土模拟废水pH=7、搅拌速度为50 r/min时,在不同温度下进行絮凝实验,结果如图8所示。

图 8 温度对絮凝率的影响Fig.8 Effect of temperature on flocculation rate

从图8可以看出,从10 ℃开始,随着温度的升高,St-PAM对悬浊液的絮凝率明显增长,因为温度升高会降低溶液体系的黏度,化学反应速率与水中分子的扩散速率都加快,微粒之间的碰撞几率大幅增加形成絮体并沉降下来,有利于絮凝反应的发生。当环境温度上升至30 ℃时,St-PAM的絮凝率均达到最大值,絮凝率为86.4%。当温度继续升高,St-PAM的絮凝率呈下降趋势,因为高温会使絮凝剂的高分子链结构被破坏,使溶液中分子的布朗运动过强,已经絮凝的絮体容易再次扩散开来,导致絮凝率降低。所以,St-PAM在常温30 ℃下的处理效果较好,实用性较强。

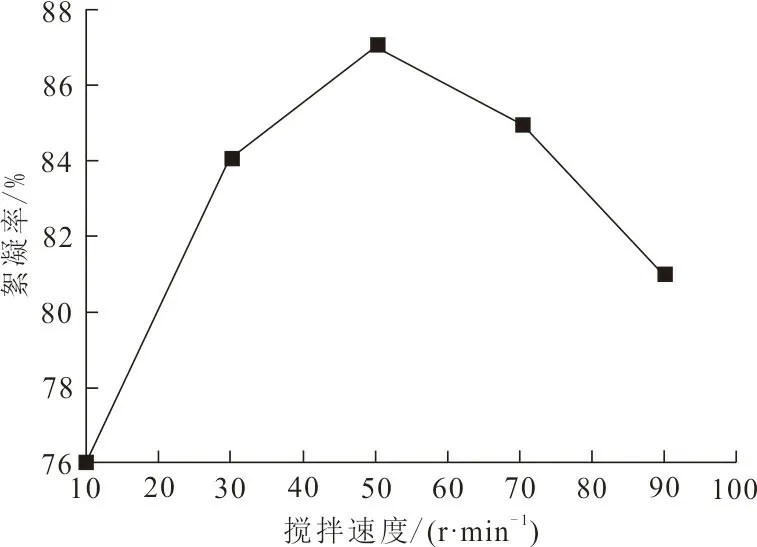

2.4.3 搅拌速度 絮凝剂投加量为250 mg/L、温度为30 ℃、废水pH=7时,在不同搅拌速度下进行絮凝实验,结果如图9所示。

图 9 搅拌速度对絮凝率的影响Fig.9 Effect of stirring speed on flocculation rate

从图9可以看出,搅拌速度从10 r/min开始,St-PAM对高岭土悬浮溶液的絮凝率上升,当搅拌速度过慢时,淀粉絮凝剂在溶液中无法充分地与溶液中的高岭土悬浮颗粒接触,不利于淀粉絮凝剂对悬浮颗粒的吸附与网捕作用。当转速为50 r/min时,制备的St-PAM絮凝率达到85.8%的最大值。而当搅拌速度进一步加快,制备的St-PAM的絮凝率有所降低,因为过速的搅拌会使已经絮凝的悬浮物颗粒再次被分散开来。

2.4.4 pH 当絮凝剂的投加量为250 mg·L-1、温度为30 ℃、搅拌速度为50 r/min时,对不同pH值的模拟废水进行絮凝实验。

St-PAM的絮凝率随pH的变化如图10所示。

图 10 pH对絮凝率的影响Fig.10 Effect of pH on flocculation rate

从图10可以看出,随着pH由小到大,St-PAM的絮凝率先上升后下降,因为酸碱性过强都会一定程度地破坏淀粉絮凝剂的分子结构,影响溶液中离子的活性,导致絮凝率降低。pH=7时,合成的St-PAM的絮凝率达到最大值85.3%,随着溶液碱性继续增强,溶液聚合法St-PAM的絮凝率呈下降趋势,且合成的St-PAM絮凝剂在pH=7~11下的处理效果要优于pH=3~6,制得的絮凝剂更适用于中性及碱性条件。

3 结 论

1) 反相乳液聚合法合成St-PAM最佳工艺为反应温度60 ℃,淀粉与丙烯酰胺单体比1∶3.5,KPS浓度5 mmol·L-1。在该工艺下制备的淀粉絮凝剂单体转化率可达92.8%,接枝率可达86.2%。

2) SEM结果表明反相乳液法合成的St-PAM表面均变得疏松粗糙,褶皱增多且出现孔洞结构,使可接触面积增大,有利于絮凝反应;红外光谱分析表明St-PAM保留了部分木薯淀粉的特征,且淀粉与丙烯酰胺单体成功发生了接枝共聚反应;热质量分析结果表明,相比原淀粉,与丙烯酰胺接枝后的St-PAM,热稳定性提高明显。

3) 制备的St-PAM在絮凝剂投加量为250 mg/L、温度为30 ℃、pH为7、搅拌速度为50 r/min时絮凝效果最佳,该条件下絮凝率为86.4%。