跨声速风洞槽壁试验段流场品质提升措施研究

吴盛豪, 陈吉明, 陈钦, 裴海涛

(1.中国空气动力研究与发展中心 空气动力学国家重点实验室, 四川 绵阳 621000;2.中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000)

近年来,在先进飞行器研制日趋精细化的要求下,作为提供飞行器设计最原始、最可靠依据的风洞试验,对试验数据的精细化及保真度都提出了更高的要求。尤其是在跨声速试验范围内,流动是极为复杂且不稳定的,流场中既有亚声速区又有超声速区,气动力和力矩都随着马赫数的变化而剧烈变化,进而为了得到更精准可靠的飞行器模型气动力数据,对跨声速风洞流场的稳定性和均匀性提出更为苛刻的要求。

与其他声速范围内的常规风洞相比,跨声速风洞最显著的特征是其试验段采用通气壁板,主要目的:①解决风洞的堵塞现象;②产生均匀的低超声速流动;③减少或消除亚声速洞壁干扰;④减少或消除激波反射的影响[1]。跨声速风洞通气壁试验段常为开孔壁或开槽壁,各有优缺点,开孔壁试验段国内使用较早,使用经验也较为成熟。而开槽壁试验段由于其在消除亚声速洞壁干扰特性以及噪声水平的独特优势,也日益被国内风洞使用机构所重视。

自20世纪40年代开始采用开槽壁试验段建成跨声速风洞,针对槽壁的设计就开展了大量的试验与数值模拟研究工作,建成了以美国NTF和欧洲ETW为代表的跨声速风洞。槽壁试验段的研究目前主要有2个方面:

1) 槽壁试验段洞壁干扰量的预测和修正方法。大部分研究所采用的方法为基于小扰动速度势的有限基本解方法(或涡格法),研究的重点是给出相对准确的洞壁边界表达式。如Glazkov等对简化的单槽道试验段模型的流动特性进行了试验和仿真计算研究,通过在T125风洞中的风洞试验发现,试验段存在明显的横向流动[2];中国空气动力研究与发展中心的刘光远采用经典的理想槽壁均匀边界条件和有限基本解方法,对民机标模的槽壁干扰特性进行了评估和修正[3]。同时随着计算性能及CFD的进步,发展了可用于大迎角及出现明显气流分离现象时的非线性CFD计算法,如Atsushi等利用替代模型在JTWT风洞中对ONERA-M5模型进行了仿真计算[4-5],Maseland等在DNW-HST中针对DLR-F4模型进行了仿真计算分析[6]。

2) 槽壁试验段流场品质的影响因素。由于国外风洞起步及使用槽壁试验段较早,此类研究开展的也较早,如Wright等用试验方法在兰利8英尺风洞中研究了开槽外形对低超声速和高亚声速流动均匀性的影响[7];Nelson研究了开槽宽度、深度、外形、间距对马赫数分布的影响[8];Steinle对美国国家风洞综合体(NWTC)提出的可变开闭比的差阻型槽壁试验段的流向角、洞壁特性及噪声水平等进行了系统研究[9]。国内近些年由于新建大型跨声速风洞采用开槽壁试验段的切实需求,为获得流场品质更优的槽壁试验段,国内科研机构开展了系列研究,鞠炼等开展了槽壁几何参数对跨声速风洞流场品质的影响研究,探究了试验段流场品质恶化的诱因,同时采用优化设计方法得到了更优的开槽形状[10];丛成华、杨小川分别对喷管段、槽壁试验段等风洞高速段的仿真计算方法进行了研究,对槽壁试验段流动特性进行了研究,同时对不同槽型、抽气量等的影响进行对比[11-13]。

为降低大型连续式跨超声速风洞设计建设风险,中国空气动力研究与发展中心(CARDC)建造了0.6 m连续式跨声速风洞(以下简称0.6 m风洞),同时配备了槽壁试验段,风洞建成后的第一期调试过程中发现在低超声速流动状态下槽壁试验段内的轴向马赫数分布均匀性较差(即沿试验段轴线方向马赫数波动较大),本文利用仿真计算对马赫数的波动原因进行了分析,提出了改进措施,并通过试验对改进措施的效果进行了验证,最终使得0.6 m风洞流场均匀性指标达到了国际先进水平。

1 0.6 m风洞槽壁试验段前期调试试验结果

1.1 风洞简介

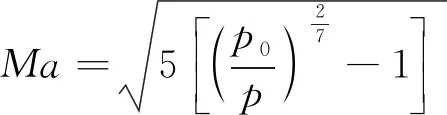

0.6 m风洞是一座由轴流式压缩机驱动的变密度连续式跨声速风洞,风洞设计方案采用了宽工况压缩机驱动系统、半柔壁喷管、指片再入调节片式主流引射缝、高性能换热器和三段调节片加可调中心体式二喉道等新型技术,回路示意图见图1。

图1 0.6 m风洞实物图

风洞试验段截面尺寸为0.6 m×0.6 m,稳定段总压范围为(0.15~2.5)×105Pa,通过变换喷管型面,配合使用驻室抽气系统和主流引射,可实现试验段马赫数范围0.2~1.6。风洞前期配备的槽壁试验段采用上下壁开6条槽(10%固定开闭比)、左右实壁板方案[14]。

1.2 槽壁试验段前期调试试验结果

0.6 m风洞建成之后,开展了风洞的总体性能调试,获取了风洞安全运行边界及总体性能,同时根据GJB1179A-2012的要求,采用轴向静压探测管对试验段沿程的核心流马赫数进行了系统测试[15],如图2所示。测试选用PSI9116扫描阀测量稳定段总压和各测点静压,扫描阀最大量程为103.42 kPa,最大可能偏差0.05%,各静压测管长度保持一致。

图2 轴向静压探测管示意图

试验段核心流马赫数Ma,马赫数均方根偏差σMa,分别由(1)、(2)式给出

(1)

(2)

式中:p0为稳定段总压,Pa;p为测点静压,Pa;n为模型区内测点总数;Mai为模型区内第i测点的马赫数。

图3给出了风洞原配备的槽壁试验段轴向马赫数分布测量结果,结果显示:当试验段Ma>1.0时,试验段内轴向马赫数波动较大,模型区均方根偏差σMa>0.008,未达到设计指标要求(Ma>1.0时,σMa≤0.002~0.008)。

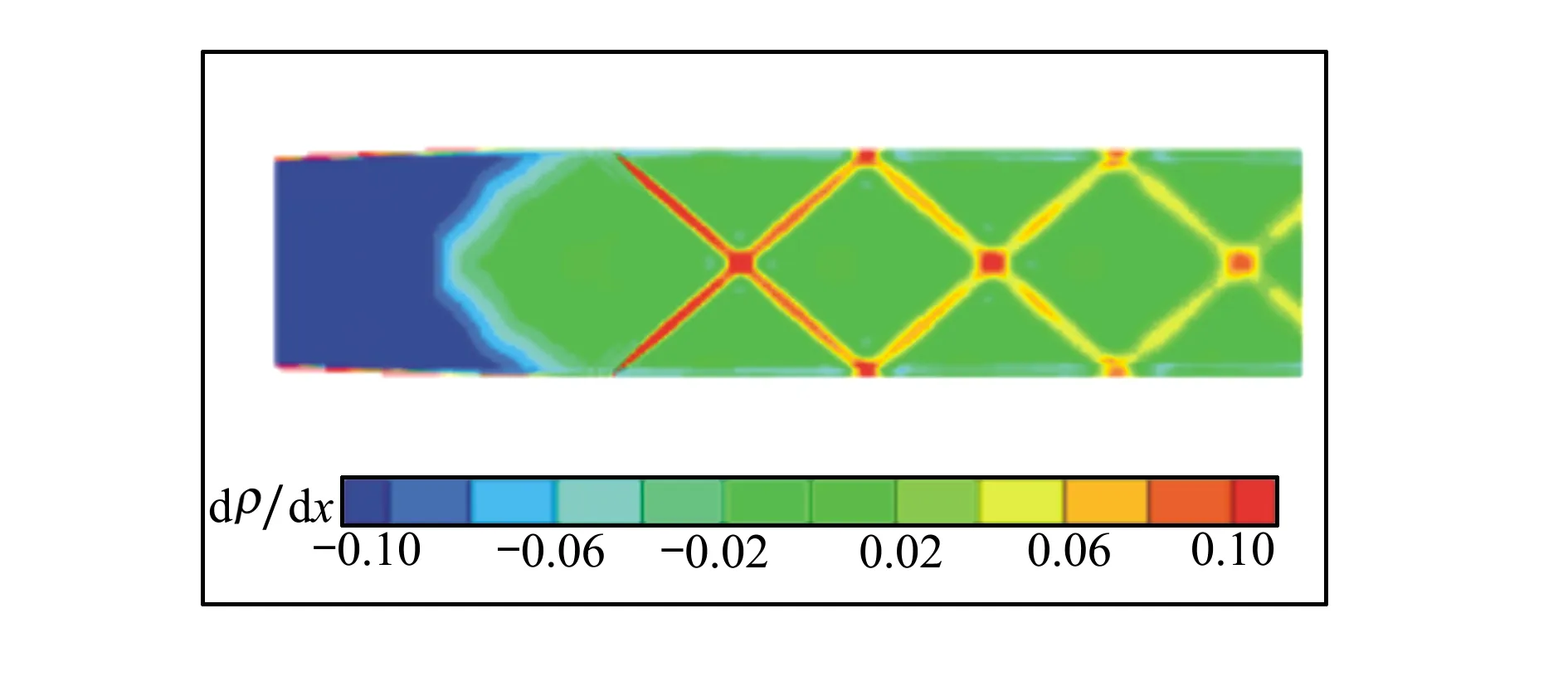

结合风洞槽壁试验段的结构特点及低超声速下核心流轴向马赫数分布特点,初步分析可能存在以下2个原因致使试验段马赫数的波动较大:①槽壁试验段采用6条槽,10%开闭比的设计方案,开闭比较大,致使试验段入口膨胀波较强,引起主气流过膨胀;②为满足喷管和试验段法兰盘连接的需求,在试验段入口处结构框架设置了100 mm的平直段,致使从喷管到试验段的型面曲线曲率不连续,产生了弱激波。为了验证上述推断,对风洞高速段进行数值分析,并制定了改进措施。

2 数值模拟分析

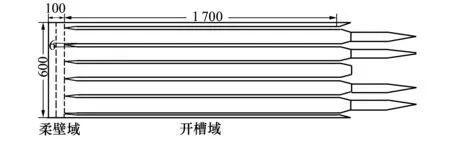

2.1 开闭比的影响

0.6m风洞原槽壁试验段上下壁板采用6条槽,10%固定开闭比方案,如图4所示。前端是100 mm的水平平直段(角度不可调),而后是100 mm的三角加速区。为分析槽壁试验段内流场波动结构,探究试验段马赫数波动的原因,对0.6 m风洞高速段开展了数值仿真计算。

1) 模型及网格

为更真实地模拟槽壁试验段内流动状况,数值模拟过程尽可能多地保留风洞高速段内结构特征,计算域包括:风洞稳定段、喷管段、槽壁试验段、支架段、再入段、高速扩散段及驻室。同时考虑到槽壁试验段计算的复杂性,在实际计算中,对主流影响较小的结构件进行了合理简化,扣除了弯刀支架深入驻室的部分,驻室长度适当缩减,未包裹风洞喷管段。计算中试验段壁板扩开角0°、再导入调节片偏角0°,驻室无主动抽气处理。考虑计算能力的限制,以及风洞试验段流动的对称性,模型可视为上下、左右对称,因此选取了四分之一模型作为计算域,计算网格为全域对接的结构网格,如图5所示。对流道内边界层以及槽道、再入段等流动变化剧烈的区域进行加密,整个计算域网格量约为3 000万。

图5 槽壁试验段模型及网格示意图

2) 计算方法及边界条件

采用三维非定常雷诺平均Navier-Stokes方程进行数值分析,控制方程的形式为

(3)

式中:Q为守恒变量;F(Q)与G(Q)分别为无黏通量项与黏性通量项;为控制体;∂Ω为控制体边界。流场求解中使用有限体积法,空间离散格式采用二阶迎风Roe格式,湍流模型使用k-ω SST模型。

边界条件方面,选择压力进出口边界,入口给定总压p0,即稳定段总压,为与试验结果进行对比,p0选择试验常用压力100 kPa,出口给定背压pb,计算过程中通过不断调整背压,得到预定马赫数结果。

3) 仿真结果验证与分析

监测风洞进出口流量及模型区马赫数作为收敛判据,为与试验结果进行比较,通过调整背压,使得试验段核心流马赫数接近1.1。选择与数值仿真计算的相同条件下的试验结果进行对比分析。

图6给出了数值仿真计算得到的10%开闭比的槽壁试验段核心流沿轴向的马赫数分布与试验结果的对比。对比结果显示,数值仿真得到的轴向马赫数分布与试验结果吻合度较好,马赫数分布波动的幅度及波峰、波谷一致性也较好,说明本文所采用的数值仿真计算方法可以作为评估槽壁试验段马赫数轴向波动的有效手段。

图6 槽壁试验段轴向马赫数分布数值仿真与试验结果对比(10%开闭比)

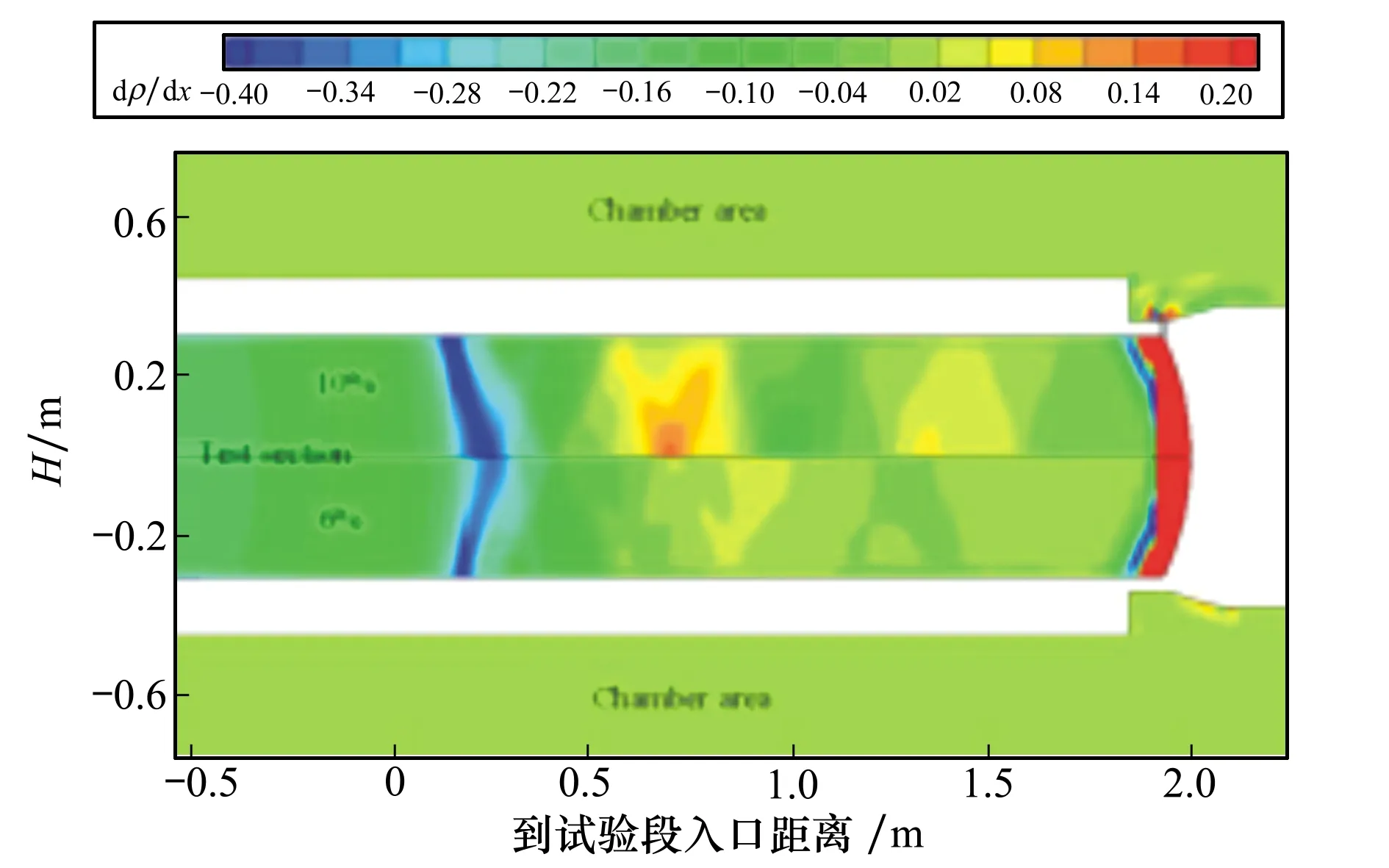

为进一步分析槽壁试验段流场结构及流动建立过程,图7给出了试验段中心的槽内纵截面的静压分布云图及部分流线分布情况,从图中可以推测出,槽壁试验段低超声速流动的建立过程:从试验段到支架段由于面积比的变化,气流流动机理类似于引射器工作原理,试验段主气流是引射气流,驻室气体为被引射气流,由于被引射气流流道面积较小,驻室内气流静压被抽至低于主气流静压,而后由于静压差,试验段内部分气流流入驻室同时主气流加速,此过程是动态迭代过程,直至主流马赫数与运行压力比匹配。结合槽壁试验段流动机理及图7,可以看出,由于试验段与驻室内的静压差,试验段内的主气流主要集中在槽道前部流入驻室,槽道后部由于主气流被加速静压降低,试验段与驻室的压差变小,流量交换很少。

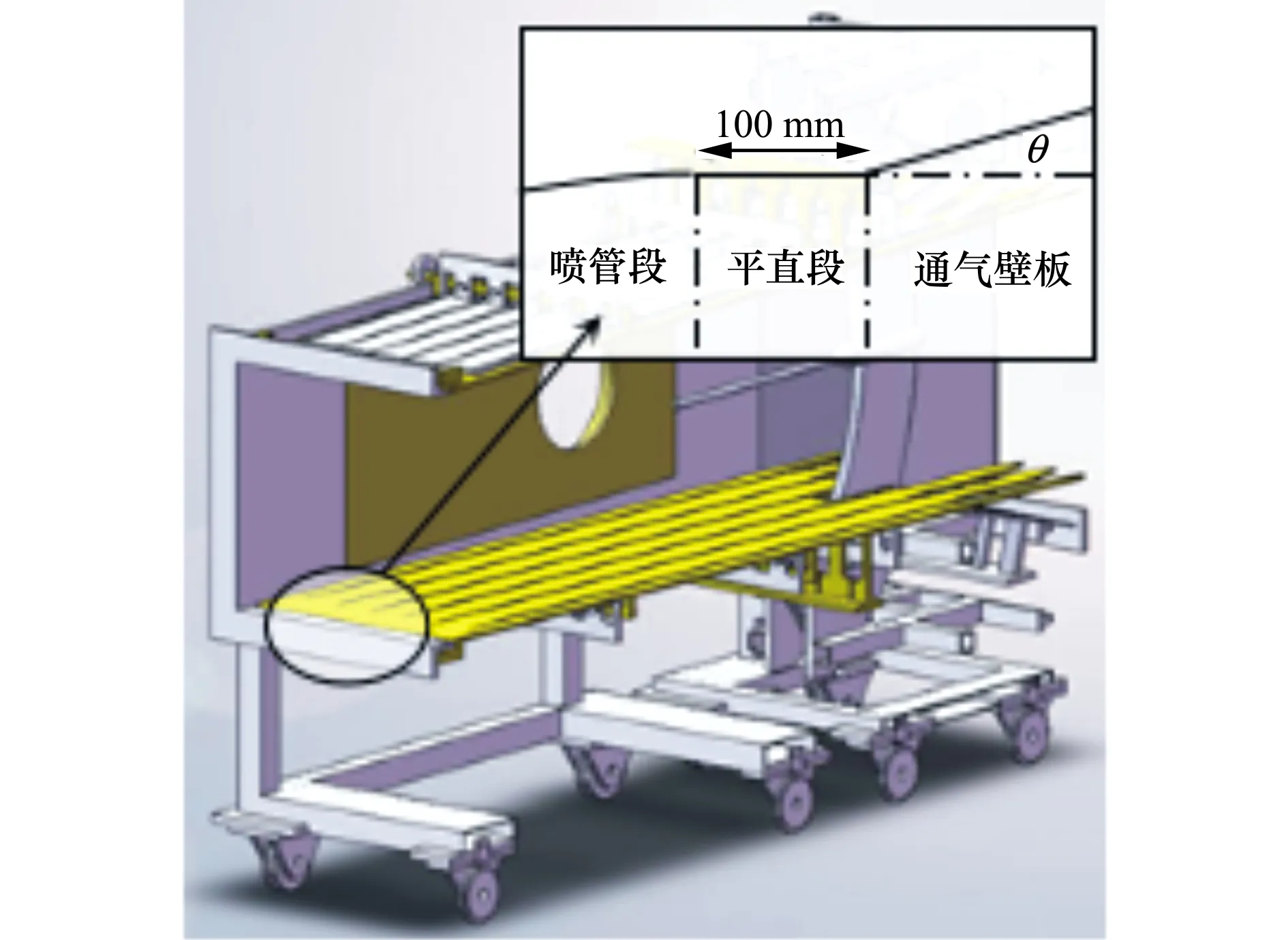

图7 沿槽纵截面静压分布云图 图8 试验段中心纵截面密度梯度分布云图

由于主气流主要通过槽道前部进入驻室内,如果试验段开闭比较大且加速区设置不合理,将导致进入驻室内的气流过快、过多,进而在试验段入口处产生较强的膨胀波。为更好展示试验段内的波系结构,图8给出了试验段中心处纵截面上的密度梯度分布云图,从图中可以看出在试验段入口处产生较强膨胀波,膨胀波在试验段内不断反射,进而引起了试验段内马赫数分布的波动。

2.2 型面曲率不连续的影响

0.6 m风洞前期结构设计,为满足喷管段法兰盘与试验段连接的需要,在试验段入口处结构框架设置了长度100 mm的平直段(实壁),如图9所示,导致当试验段壁板调节扩开角时,喷管与通气壁板间内壁面曲率不连续,存在折角,进而产生扰动波,是造成试验段在低超声速马赫数波动的原因之一。同样采取仿真计算方法对该影响进行评估。

图9 喷管段与试验段连接型式示意图

1) 网格及边界条件

由于2.1节中描述的槽壁试验段会在试验段入口处产生较强的膨胀波,为了有效评估型面曲率不连续的影响,本节仿真评估采用实壁试验段模型,且0.6 m风洞配备有实壁试验段运行马赫数1.5,1.6,为便于试验和仿真计算结果的对比,仿真评估的试验段马赫数选择1.5。

由于流动的对称性,计算域选择四分之一模型计算网格为全域对接的结构网格,如图10所示。对流道内边界层进行加密,整个计算域网格量约为600万。边界条件方面,选择压力进出口边界,入口给定总压p0,即稳定段总压,为与试验结果进行对比,p0选择试验常用压力100 kPa,由于型面曲线选择Ma1.5的型面,出口给定一个较低的背压能够建立稳定流场即可。其他条件设置与槽壁试验段类似。

图10 实壁试验段模型及网格

2) 仿真结果分析

图11给出了采用平直段连接方式的喷管和试验段内密度梯度分布云图,从图中可以看出,由于连接处存有折角,产生了一道较强的激波,经壁面连续反射影响了试验段内流场品质。对于槽壁试验段来说,虽然开槽壁具有一定的消波能力,但是折角处产生的激波较为集中,难以有效消除,对模型区马赫数分布可能产生不利影响。

图11 试验段密度梯度分布云图(平直板连接)

3 槽壁试验段改进措施设计

3.1 降低槽壁试验段开闭比

由2.1节的数值仿真结果分析可知,0.6 m风洞前期调试采用的10%开闭比的槽壁试验段,在试验段入口处形成了较强的膨胀波,引起了试验段内马赫数的波动。从图6、图8的波动规律,也可看出,随着到试验段入口距离的增加,波动逐渐减弱,因此如果增加试验段长度,也可获得马赫数分布更为均匀的模型区,但由于0.6 m风洞已建成,且考虑到现有槽壁试验段标模试验中洞壁干扰特性的表现,拟通过降低槽壁试验段开闭比的方式,改善试验段核心流马赫数分布的均匀性。

新设计加工的槽壁板采用上下壁板采用6条槽,6%固定开闭比方案如图12所示,为验证新设计槽壁试验段效果,采用2.1节中数值仿真方法,重新建模计算。

图12 新槽壁试验段上下壁板板示意图(6%开闭比)

图13给出相同条件下(壁板扩开角0°、再导入调节片偏角0°、无驻室抽气)2种开闭比下槽壁试验段密度梯度分布云图对比,从分布图中可以明显的看出,相较于10%开闭比的原槽壁,新设计的6%开闭比的槽壁入口膨胀波强度显著减弱,同时后续反射波的波强也随之减弱,有利于改善试验段内的马赫数波动。

图13 槽壁试验段密度分布云图

图14给出了不同开闭比下轴向马赫数分布的数值仿真结果对比,图中更直接地看出新设计6%开闭比的槽壁试验段内的马赫数波动改善明显。

图14 轴向马赫数分布数值仿真结果对比 图15 喷管与试验段连接型式示意图 图16 试验段密度梯度分布云图对比

3.2 改进喷管段和试验段连接型式

为解决喷管和试验段连接处曲率不连续的问题,拟将图9所示的平直板连接方式更改为图15所示弹性板连接板。

利用3.1节所述数值仿真计算方法,对弹性板连接方式在实壁板、Ma1.5工况下的流场波动进行模拟,图16给出了平直板连接和弹性板连接试验段密度梯度分布云图对比,图中可以看到采用弹性板连接将平直段连接折角处产生的一道较强的激波优化为一系列较弱的激波,将更有利于槽壁试验段消除激波。

4 设计方案优化试验验证

依据上述提出的改进措施,新设计加工0.6 m风洞槽壁试验段试验件,喷管段与试验段采用弹性板连接,上下槽壁板采用6条槽、6%开闭比方案,实物见图17。试验调试采用与第一期相同的试验条件,采用轴探管对试验段核心流马赫数分布进行了测量,图18给出了槽壁试验段改造前后部分核心马赫数轴向分布对比,图19给出了改造前后模型区内马赫数均方根偏差对比,从结果可以看出,改进后的槽壁试验段在亚声速时试验段核心流马赫数分布均匀性与原试验段基本一致,而在低超声速时马赫数分布波动变小、均匀性明显改善。

图17 改造后试验段壁板实物图 图18 槽壁试验段改造前后核心马赫数分布对比 图19 槽壁试验段改造前后核心核心马赫数分布对比 马赫数均方根偏差对比

5 结 论

为改善0.6 m连续式跨声速风洞槽壁试验段低超声速流动状态下马赫数分布的均匀性,通过数值仿真和试验结合的手段,分析了引起试验段内马赫数波动的原因,制定并验证了改进措施,研究工作可以得出以下结论:

1) 槽壁试验段通过主流引射作用产生低超声速流动过程中,由于试验段与驻室内的压差,试验段段内的主气流主要从槽道前部流入驻室;

2) 试验主气流流入驻室过程中,产生膨胀波,波强与壁板开闭比直接相关,并在槽壁试验段内不断反射、衰减,如果开闭比和试验段选择不匹配,会导致试验段模型区内的马赫数均匀性较差;

3) 喷管段和试验段连接处曲率不连续的点,会产生一道扰动波,并在试验段内不断反射。利用弹性板连接,可将扰动波优化为一系列较弱的波,更有利于反射波在槽壁试验段的消除;

4) 保持风洞槽壁试验段长度不变的情况下,合适的开闭比与槽数选取,喷管和试验段采用弹性板连接,可显著改善低超声速流动的马赫数均匀性。