海上油田井筒电加热防蜡工艺设计方法*

姬煜晨 于继飞 杜孝友 杨 阳 隋先富

(中海油研究总院有限责任公司)

0 引 言

油气藏中产出的流体沿井筒向上流动的过程中,随着温度逐渐降低、原油含蜡组分的析出和黏度不断增加[1],进而导致流动阻力增大,产量降低,其中析蜡点温度和含蜡量较高的油井还可能导致井筒堵塞和停产[2-4]。以渤海油田的高含蜡油井为例,目前常用的井筒防蜡工艺主要有隔热油管、掺热水、电加热及注化学药剂等[1,5]。隔热油管防蜡具有操作简单和管理方便的特点,但初期投资高,且受产液量等因素影响较大;掺热水防蜡的优点是可根据实际生产情况调整掺水量,但需配备相应地面设备以及合适的水源;注化学药剂防蜡适应范围广,可根据实际生产情况调整注入量,但需在平台增加配注系统。与其他几种防蜡方式相比,电加热防蜡工艺具有施工方便、热效率高以及可根据实际生产情况调整加热功率的特点。目前主要有电热杆加热、电缆加热和电热油管加热3种方式,其中电加热杆工艺应用较为广泛[6-8]。

空心杆电加热工艺利用集肤效应原理,由空心杆与单芯电缆构成电回路的加热机构[9],利用变频电源供电,实现集肤效应加热,充分将电能转变为热能,电缆与加热杆内壁形成闭合电路,外壁发热使油管内原油温度升高,将流体温度提升至析蜡点以上[10]。该工艺的关键是确定合理的加热深度和加热功率,故必须首先确定出井筒内的流体温度分布。目前常用的温度分布计算方法是基于传热过程和两相流动模型的迭代方法,计算中有关井筒中油管、套管和隔水管等的导热系数均采用材料的常用值,未考虑实际井筒结构和生产工况对传热性质的影响;计算过程中主要依据油水两相流动,未考虑气相对井筒内传热过程的影响[11-12]。为此,本文提出了基于实际工况的生产数据与OLGA多相流模型计算结果融合的仿真分析方法,该方法可用于确定井筒稳态生产过程中电加热工艺设计方案。

1 井筒内温度场理论分析计算模型

针对海上油田典型油井的井筒内多相流动和传热过程,将井筒和周围环境分为空气段(井口至海平面)、海水段(海平面至泥线)、地层段(泥线至井底)。根据井筒流动安全保障需求,可采用电加热杆对井筒内流体进行加热,或选用隔热油管作为保温措施。电加热杆井筒结构如图1所示。图1中Ls表示电加热段长度。井筒中空气段La、海水段Lw和地层段Lg的径向组成和主要参数如图2所示。

1—电加热杆;2—隔水导管;3—套管2;4—封隔器;5—油管;6—套管1;7—电潜泵。

图2 井筒各段的结构组成

根据电热能量的转换原理,所需的电加热功率Pt应为:

Pt=P1+P2

(1)

其中:

P1=(Goco+Gwcw)(T2-T1)

(2)

式中:P1为流体从储层流动到井口升温所消耗的功率,kW;P2为从储层到井口流动过程中流体向地层等周围环境散热所损失的功率,kW;Go、Gw分别为原油和水的质量流量,kg/s;co、cw分别为原油和水的比热容,J/(kg·℃);T1、T2分别为井筒内流体在井底位置和流出井口时的温度,℃。

依据稳态传热公式,沿井筒方向单位微元长度dy的散热损失功率dP2可表达为:

(3)

式中:K为井筒内流体至各层外部环境间单位管长的传热系数,W/(m·℃);R为各局段的等效总热阻,(m·℃)/W;Tf、Tm分别为油管内流体的平均温度和井筒外部环境温度,℃。

根据实际的传热过程,可将井筒内流体到水泥环外壁间假设为稳态传热,同时将水泥环外壁与无限大的地层等外部环境间假设为稳态传热。由此根据式(3)可得各段微单元的热损失功率:

(4)

式中:α1为井筒内流体的表面传热系数,W/(m2·℃);λs、λw、λcem分别为钢材、环空液和水泥环的热导率,W/(m·℃);D1~D6分别为各层段组成部分的直径,m;Rn、Rm代表式(3)中未列出的各层单位管长的热阻,(m·℃)/W。

各层段组成材料的物性参数如表1所示。

表1 不同材料的物性参数

2 OLGA软件模拟仿真

2.1 井筒内多相流动模型和传热过程

井筒内主要为油-气-水三相流动,且为非稳态流动,当含气体积分数较低时,可简化为油-水两相流动。OLGA软件基于油-气-水三相流动的组分流体模型,在稳态和瞬态的不同工况下,对井筒或管道内的多相流动进行模拟仿真。本文针对海上油气井的结构特点和流体特性,在OLGA软件中建立了考虑井筒结构、流体组分及生产气油比的多相流动井筒模型。

井筒内流体向地层、海水和空气等周围环境的传热可近似简化为稳定传热,海水温度和地层温度随深度按梯度分布变化计算[13-16]。在实际生产过程中,井筒内位于地层、海水、空气各层段径向的油管和套管等材料表面会出现结垢、腐蚀和冲蚀现象,导致其径向热阻会随时间不断变化。近年来,基于机理模型与生产数据相融合的过程实时优化控制方法在大型石油化工和冶金等过程工业得到了广泛应用,其特点是将理论分析建立的机理模型与实际过程中的监测数据相融合,可以充分保证控制模型的可靠性和适应范围,从而实现过程工业的实时优化和精确控制[17-18]。为此,在模拟井筒内流体温度分布的边界条件时,本文提出了利用OLGA软件中需要输入的各层段热阻系数,可根据所设定的井筒模型和导热系数以及环境性质确定初始值,再将已应用电加热工艺的油气井井筒内实际运行温度和加热功率等数据作为仿真对象,进而得到仿真热阻值,以此模拟不同电加热参数下的井筒流体温度,从而确定电加热杆所处位置深度和加热功率参数。

2.2 实际生产井的模拟仿真

渤海油田很多油气井都存在井筒结蜡导致井筒堵塞、油井产量降低甚至停产的问题,以XX-B油田为例,在20口生产井中,有6口蜡堵井,年关停时间超过100 d,影响产量3 000 m3左右,对油田的正常生产造成了很大影响[2]。2016—2017年,针对渤海J油田的油井因严重结蜡而导致产量降低以至于停产的问题,进行了空心杆电加热技术的现场应用,并记录了各井的实际生产数据。本文选取其中较为典型的B01井作为仿真对象,该井为大位移井(最大井斜81.87°),井筒管柱结构参数为:电加热空心杆深度He=800 m,隔热油管段深度Hg=1 647 m,油管下深(电潜泵位置深度)2 446 m,井底深度(均为测深)3 592 m。该井的空气、海水表面和海底平均温度分别为9.5、13.1和12.0 ℃,空气、海水和地层段长度La、Lw、Lg分别为33.5、30.0和3 529.0 m。产出原油的凝固点为-15 ℃,沥青质和胶质组分所占比例分别为4.39%和17.79%。原油中的含蜡质量分数为6.21%,析蜡点温度为28 ℃,析蜡点至-20 ℃温度范围时的析蜡量为4.11%。

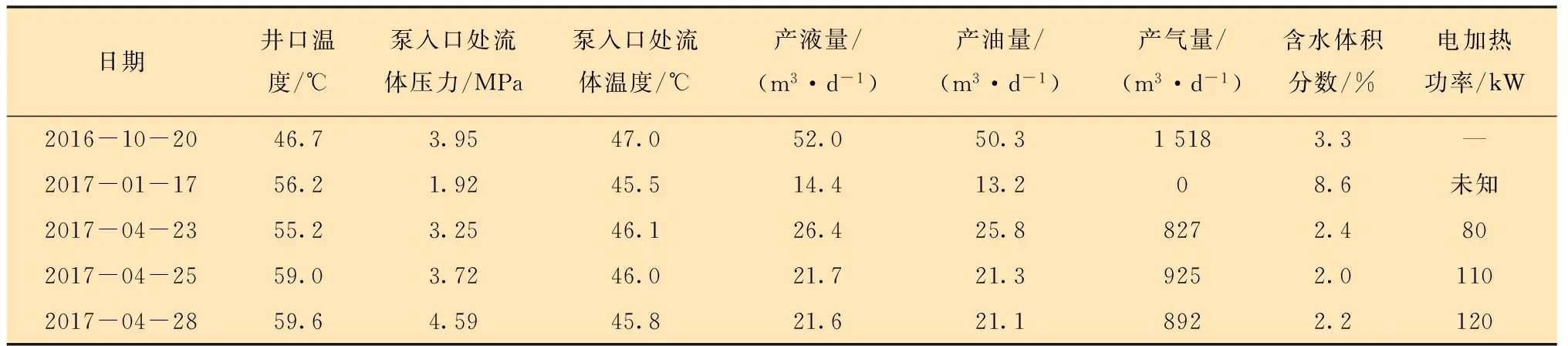

表2为B01井各生产时间段的实际计量数据,2016年10月20日的数据为换管柱前计量所得,2017年的4组数据为更换带有电加热空心杆管柱后的实测数据。

表2 J油田 B01单井计量数据

根据B01井数据和井筒各层段的结构尺寸,利用OLGA软件建立井筒模型。首先将表1中的参数代入式(3)计算出各层段的传热系数,以此传热系数为初值,利用OLGA模拟计算。通过不断改变各层段的传热系数,对比模拟和实际测试的泵入口温度和井口温度,并确定传热系数。电加热前(2016年10月20日)和电加热后(2017年4月23日)井筒各位置流体的温度分布如图3所示。

图3 井筒内各位置流体的温度分布

图3a表示未采用电加热,产液量为52 m3/d、含水体积分数为3.3 %和气油比为30 m3/m3工况时的温度分布。由图3a和表2可知:流体在井底处的温度为52 ℃,电潜泵(井深2 446 m)入口处实测流体温度为47 ℃,由于液体流量小,电潜泵对油水混合液有明显的加热升温作用,使泵出口处温度升高至65 ℃;在电潜泵和隔热油管之间有800 m的普通油管段,其间流体降温较快;进入隔热油管段后,由于隔热油管保温效果良好,流体温度降低缓慢,流至井口处的温度为46.7 ℃。

由图3b和表2可知:采用电加热杆后,2017年4月23日,当产液量为26.4 m3/d、含水体积分数为2.4%、气油比为43 m3/m3时,流体在井底处的温度为52.0 ℃,到达电潜泵入口处的流体温度为46.1 ℃,经电潜泵加压后升温至 65.0 ℃;电潜泵与隔热油管间有800 m的普通油管段,其间流体降温较快,进入隔热油管段后,流体温度降低较慢;流体在井深800 m处进入空心杆电加热段,电加热功率为80 kW;由于隔热油管的保温作用,向周围环境散热量小,流体温度持续上升至井口处的55.2 ℃。

模拟结果表明,将常规的传热过程计算模型与OLGA软件模拟计算方法相结合,利用已有的油井实际生产数据,能得到井筒各层段的传热系数,从而可以对类似井筒结构和周围环境的油井井筒内流体温度分布进行仿真计算,并以此为依据确定出相应的电加热工艺参数。

3 目标油气井的电加热工艺参数模拟计算

3.1 目标油气井的主要生产参数

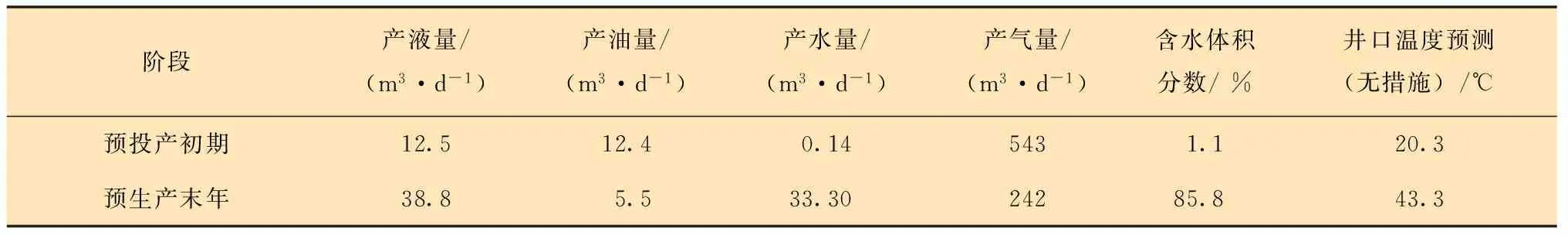

2022年计划投产的海上W0油田油藏预测产液量较低,同时原油析蜡点高达50 ℃,因此大部分井需要采取防蜡措施才能保证正常生产。选择预测产液量低至12.5 m3/d的A8H井为目标井,进行电加热防蜡可行性分析和工艺参数设计。表3为该井在预投产初期(2022年)和预生产末年(2041年)两种工况下的生产数据预测值。生产初年的产液量较低,井口温度为20.3 ℃;生产末年的产液量有所增加,含水体积分数达到85.8%,井口温度为43.3 ℃,均低于50.0 ℃的析蜡点温度。因此,A8H井在整个生产周期内均需要采用电加热工艺防止井筒结蜡。该井的空气、海水表面和海底平均温度分别为20.0、18.0 ℃和17.7 ℃,空气、海水和地层各段长度La、Lw、Lg分别为24.5、35.0和3 723.0 m。

表3 W0油田A8H井生产数据预测值

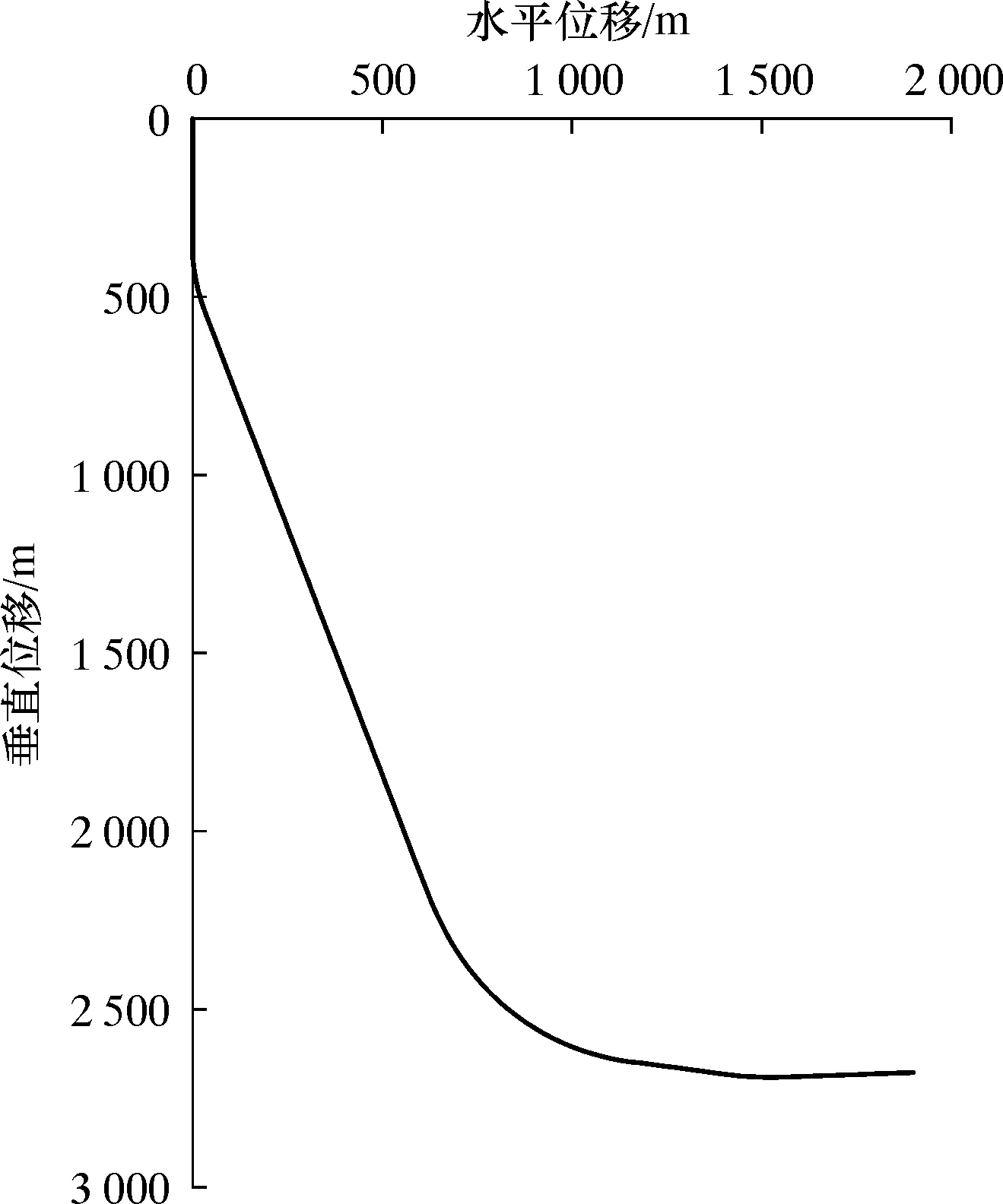

图4为A8H井的井眼轨迹。当未采取电加热等流动安全保障措施时,井筒深度为1 000 m处的流体温度预测值高于析蜡点温度50 ℃,故确定该井的电加热杆深度为1 000 m。

图4 A8H井的井眼轨迹

3.2 预投产初期(2022年)电加热工艺参数计算

以A8H井的井筒结构和周围环境作为仿真计算对象,以探井实测的储层温度以及流体组分数据为基础,依据产出液含水体积分数和气油比确定井筒内油、气、水三相流动和传热模型,利用OLGA软件确定出各层段的传热系数等参数值。图5为A8H井在预投产初期不采取防蜡措施时井筒内流体的温度分布,此时对应的油藏温度和井口温度分别为107.2和21.3 ℃。

图5 A8H井预投产初期流体的温度分布(无措施)

当电加热总功率为240 kW且沿电加热杆长度均匀加热时,井筒内流体的温度分布计算结果如图6所示,油藏温度仍为107.2 ℃。油藏储层向上至电加热杆下端位置,流体温度逐渐降低至54.0 ℃。进入电加热段后,流体温度快速升至115.0 ℃,接着呈缓慢降低趋势。至井深59.5 m处进入海水段,由于海水传热速率远高于地层,且流体与海水间温差大,导致流体温度快速降低。而在35 m深的空气段,传热速率高于地层,散热量也较大,使流体至井口温度降低至57.0 ℃。

图6 A8H井预投产初期流体的温度分布(加热功率240 kW)

针对上述有关海水段和空气段的流体温度分布和所需加热功率计算结果,将井口至海底泥线位置约60 m长度的常规油管更换为E级隔热油管(导热系数为0.002~0.006 W/(m·℃),利用OLGA软件模拟分析了不同加热功率时的温度分布。图7表示当电加热功率为90 kW时井筒内流体的温度分布,对应的井口温度为58.7 ℃。此时可保证全井筒段流体温度高于析蜡点温度50.0 ℃,由此可确定预生产初年的电加热工艺参数。

图7 A8H井预投产初期井筒内流体的温度分布(隔热油管60 m,加热功率90 kW)

3.3 预生产末年(2041年)电加热工艺参数计算

采用相同的模拟方法,计算了预生产末年工况且不采取电加热措施时井筒内流体的温度分布,计算结果如图8所示,此时对应的井口温度为42.3 ℃。

图8 A8H井预生产末年井筒内流体的温度分布(无措施)

基于预投产初期工况的计算结果,对预生产末年工况下所需电加热功率进行计算。当海水和空气段采用E级隔热油管60 m,电加热杆安装深度为1 000 m时,模拟了不同电加热功率时的井筒温度分布。图9表示当电加热功率为20 kW时井筒内流体的温度分布计算结果,此时油藏温度仍为107.2 ℃。与预生产初年相比,预生产末年的产液量增加到38.8 m3/d,其含水体积分数达到85.8%,流体温度降低较慢,至井深1 000 m处的温度为76.0 ℃。进入电加热段后,虽然电加热功率较低,但产液量高,温度呈缓慢下降趋势。由于在海水段和空气段选用了隔热油管,散热损失少,流体在井口处的温度为53.2 ℃,保证了全井段温度高于析蜡点温度,因此,在预生产末年,电加热功率20 kW就可以满足防蜡需求。

图9 A8H井预生产末年井筒内流体的温度分布(隔热油管60 m,电加热功率20 kW)

4 结 论

(1)针对不同生产井的井筒结构和配产要求, 利用OLGA模拟方法,分析了电加热段长度对井筒内流体温度分布特性的影响规律,建立了基于软件模拟和理论计算相结合的井筒电加热防蜡工艺设计方法。

(2)与常规的理论分析模型相比,本文所提出的电加热工艺设计方法不仅考虑了井筒内的气体含量对流体流动的影响,还考虑了井筒油管和套管表面会出现结垢、腐蚀和冲蚀等现象时对径向传热特性的影响,使井筒内流体的温度分布计算结果更加符合实际运行工况。

(3)由于井筒海水段和空气段的传热速率远高于地层段,提出了将井口至海底泥线位置间的常规油管更换为E级隔热油管的设计方案,对所选择的海上W0油田的A8H井,预投产初期的电加热功率可由240 kW降低至90 kW。

(4)本文提出的井筒电加热防蜡工艺设计方法可广泛应用于结蜡风险较高的海上油田的前期设计阶段,能较为准确地预测不同工艺参数下的加热效果,进而得出经济合理的设计方案,可保障海上油田安全高效开发,具有良好的应用前景。