云南迪庆氧硫混合铜矿选矿试验研究

施金龙 柳彦昊 晋艳玲 张 培

(1.云南铜业股份有限公司,昆明 650224;2.昆明理工大学 国土资源工程学院,昆明 650093)

铜矿是重要的有色金属矿产资源。2019年我国的精炼铜产量达到978.42万t[1]。随着易选的原生硫化铜矿资源逐渐减少,氧硫混合铜矿或氧化铜矿的选矿变得日益重要[2,3],氧化铜矿是硫化铜矿经过长期氧化、风化后形成的次生矿,具有品位低、结合率高及易泥化等特点[4]。此外,铜矿物和脉石矿物往往紧密嵌布共生,且伴生组分复杂[5,6],很大程度上增加了浮选回收的难度,易造成铜金属的损失。因此,如何对氧硫混合铜矿进行高效选矿富集,对铜矿资源的开发利用具有重要意义。

云南迪庆地区氧硫混合铜矿资源丰富,铜矿物主要为硫化铜矿(黄铜矿、斑铜矿)和氧化铜矿(孔雀石),脉石矿物主要为石英及碳酸盐类矿物。本文采用硫化—黄药浮选法,通过添加硫化剂对氧化铜矿表面改性在矿物表面形成硫化矿薄膜[7-10],再以黄药和羟肟酸为组合捕收剂对混合铜矿进行浮选富集。在分析活化剂和捕收剂作用机理的基础上,分别考查磨矿细度、药剂制度和粗精矿再磨细度等因素对浮选指标的影响,旨在为氧硫混合铜矿的浮选富集提供参考。

1 试验

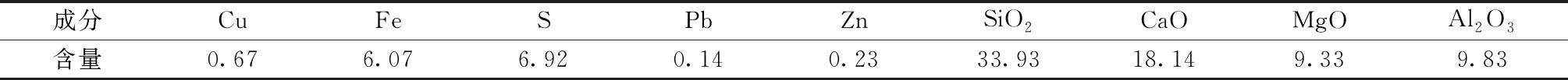

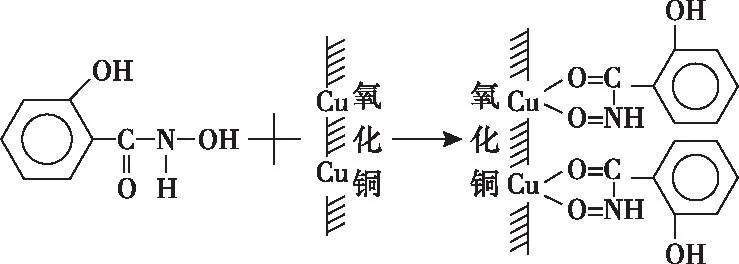

试验矿样取自云南迪庆矿业某选矿厂,将原矿破碎、磨矿、筛分混匀,再分别进行化学多元素、物相和矿物组成分析,为后续浮选试验提供依据。混合铜矿的化学多元素分析结果见表1。氧硫混合铜矿中铜物相的分析结果见表2。氧硫混合铜矿的矿物组成和含量见表3。

表1 化学多元素分析

表2 铜物相分析

表3 矿物组成分析

由表1可知,该铜矿含铜0.67%,为主要有价金属,伴生的Pb和Zn含量均较低,回收价值不高。由表2可知,原矿的铜矿物中硫化铜占82.63%,氧化铜占17.37%,表明该铜矿为氧硫混合铜矿。由表3可知,氧硫混合铜矿中有价矿物主要为黄铜矿、斑铜矿、孔雀石和黄铁矿;脉石矿物主要为石英及碳酸盐类。

试验采用硫化浮选工艺,以硫化钠为氧化矿的活化剂,石灰为黄铁矿的抑制剂,丁基黄药和羟肟酸为组合捕收剂,松醇油为起泡剂。主要试验设备为XMQ-67型锥形球磨机和 XFD型单槽浮选机(1.5 L和0.75 L)。

2 结果与讨论

2.1 硫化作用机理

氧化矿亲水性强,用黄药类捕收剂不易浮选,通过添加硫化剂(如Na2S)对氧化矿进行表面改性,使氧化矿活化而被捕收。硫化钠在溶液中发生水解,水解反应见式(1)~(3),水解产物又进一步解离为OH-,HS-,S2-等,S2-进一步与孔雀石表面的Cu2+发生化学反应,使孔雀石表面层转换为硫化物层,改变硫化矿的表面性质,再通过黄药类捕收剂浮选富集[11-13]。表面硫化反应见式(4)。

Na2S+2H2O2Na++2OH-+H2S

(1)

H2SH++HS-

(2)

HS-H++S2-

(3)

xCuCO3yCu(OH)2+HS-=

xCuCO3(y-1)Cu(OH)2CuS+OH-+H2O

(4)

2.2 黄药及羟肟酸的作用机理

黄药是有色金属硫化矿的良好捕收剂,可在矿浆中水解产生ROCSS-,进一步与铜矿物表面的Cu2+生成CuROCSS2,部分CuROCSS2分解为Cu2(ROCSS)2)和双黄药,黄药对硫化铜矿捕收过程的表面反应见式(5)~(6)。

2ROCSSNa+Cu2+=Cu(ROCSS)2+2Na+

(5)

2Cu(ROCSS)2=Cu2(ROCSS)2+(ROCSS)2

(6)

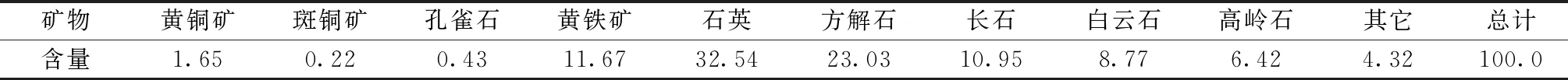

羟肟酸(R—COONH2)属螯合类捕收剂,羟肟基中的O、N和C距离较近,当羟肟基在水溶液中水解失去H+后,O、N和C的电子重叠程度加强,羟肟基的极化作用减弱,与氧化铜矿表面的Cu2+发生螯合反应,生成铜的五元环结构[14,15],使矿物疏水上浮。反应机理如图1所示。

图1 羟肟酸捕收氧化铜的作用机理

2.2 浮选条件的影响

浮选条件试验流程见图2。本节研究不同磨矿细度和药剂(石灰、硫化钠、羟肟酸和丁基黄药)用量对浮选粗选指标的影响。

图2 氧硫混合铜矿浮选条件试验工艺流程

2.2.1 粗选磨矿细度

矿物单体解离度取决于磨矿细度。细度粗,有价矿物与脉石矿物存在较多相互连生或包裹现象。细度过细,矿石易泥化,对浮选造成不利影响。试验在浮选粗选石灰用量1 000 g/t、硫化钠1 000 g/t、丁基黄药80 g/t及松醇油80 g/t、扫选作业药剂用量减半时,研究磨矿细度(-0.074 mm 占比70%、75%、80%、85%、90%)对浮选指标的影响。工艺流程见图2,采用一次粗选、两次扫选流程,试验结果如图3所示。

图3 粗选磨矿细度对铜浮选的影响

从图3可以看出,当粗选磨矿细度-0.074 mm占比从70%增加到85%时,铜粗精矿Cu回收率由67.52%增加到73.52%,进一步提高磨矿细度,铜粗精矿Cu品位轻微上升,Cu回收率开始下降。因此,当磨矿细度为-0.074 mm占比85.00%,铜粗精矿综合浮选指标较好,此时可获得Cu品位2.68%,Cu回收率73.13%的铜粗精矿。

2.2.2 石灰用量

石灰常作为黄铁矿的抑制剂[16]。试验在磨矿细度-0.074 mm占比85.00%、硫化钠1 000 g/t、丁基黄药80 g/t、松醇油80 g/t,扫选作业药剂用量减半时,石灰用量对浮选指标影响的试验结果见图4。

图4 石灰用量对铜浮选的影响

从图4可以看出,当石灰用量从0增加到2 000 g/t时,铜粗精矿Cu品位和Cu回收率均先升高后降低。原因可能是过量的石灰对硫化矿产生了抑制作用。当石灰用量为1 500 g/t时,选矿综合指标较好,此时铜粗精矿的Cu品位2.70%,Cu回收率74.89%。

2.2.3 硫化钠用量

硫化钠对氧化矿具有良好的活化作用。试验在磨矿细度-0.074 mm占85.00%、石灰1 500 g/t、丁基黄药80 g/t、松醇油80 g/t、扫选作业药剂用量减半时,浮选硫化钠用量对浮选指标影响的试验结果见图5。

图5 硫化钠用量对铜浮选的影响

由图5可见,当浮选粗选硫化钠用量为1 200 g/t时,可获得Cu品位2.71%,Cu回收率77.94%的铜粗精矿,此时浮选效果最好。继续增加硫化钠用量,铜粗精矿中Cu品位和Cu回收率均呈现明显下降趋势。这是因为,浮选氧硫混合铜矿时,硫化钠作为氧化矿的活化剂,过量使用对硫化矿有抑制作用。

2.2.4 组合捕收剂

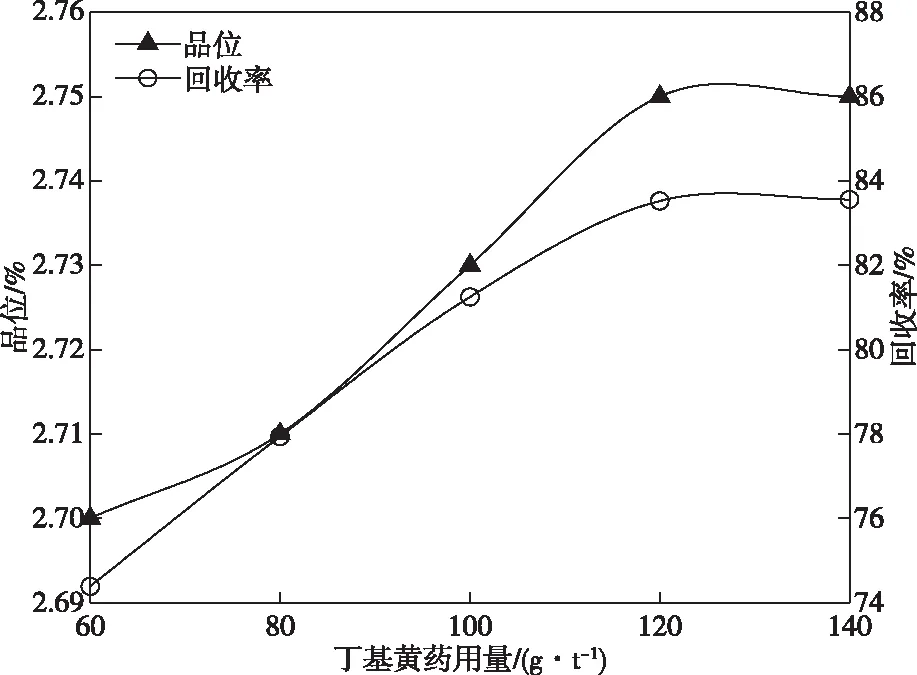

在磨矿细度-0.074 mm占85.00%、石灰1 500 g/t、硫化钠1 500 g/t、松醇油80 g/t,扫选作业药剂用量减半时,丁基黄药用量对粗选时浮选指标影响的试验结果见图6。

图6 丁基黄药用量对铜浮选指标的影响

从图6可以看出,当丁基黄药作为单一捕收剂且用量达到120 g/t时,浮选指标最好,此时铜粗精矿的Cu品位2.75%,Cu回收率83.52%。继续增加丁基黄药用量,铜粗精矿的综合指标无明显变化。

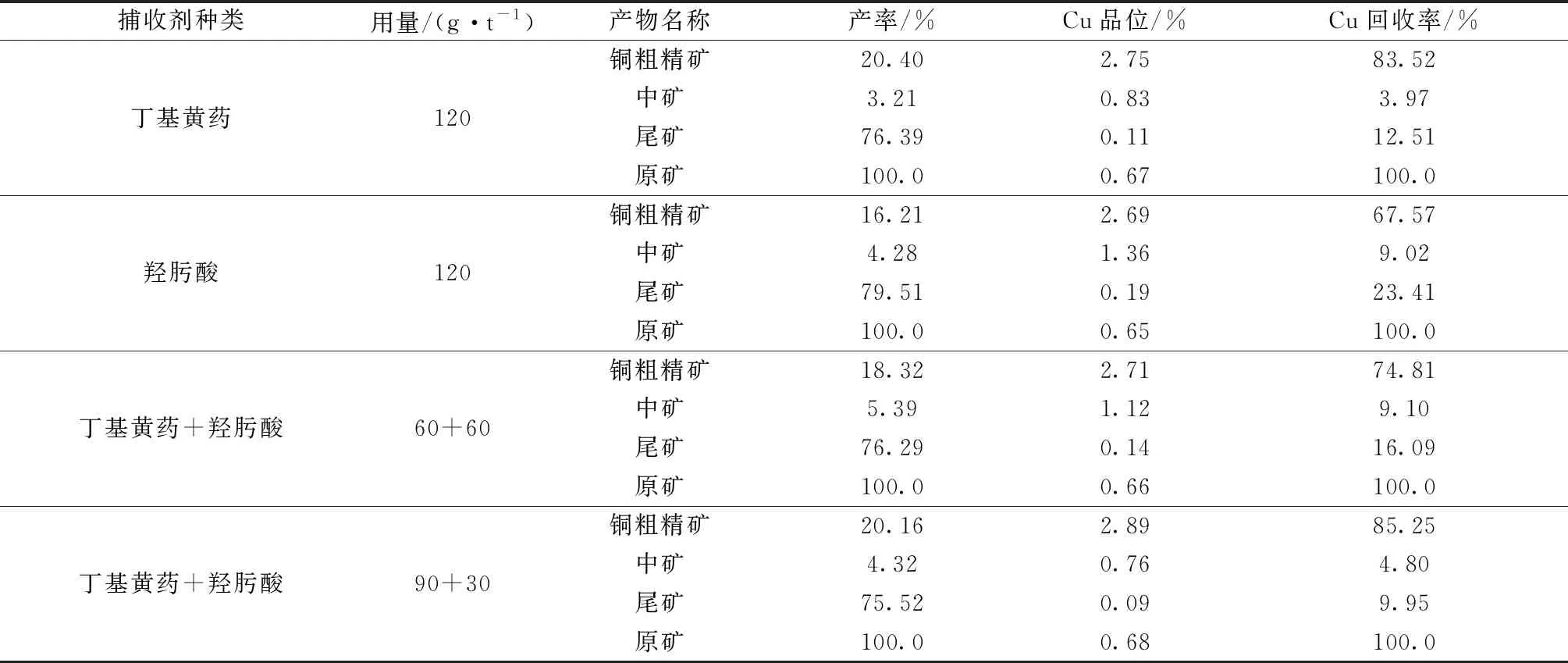

为了进一步提高铜粗精矿的品位和回收率,采用捕收强的羟肟酸为捕收剂,考察羟肟酸与丁基黄药不同用量配比对浮选指标的影响。试验其它条件与捕收剂用量试验的相同。试验结果见表4。

表4 捕收剂种类对铜浮选试验结果

由表4可知,采用单一丁基黄药为捕收剂时,获得Cu品位2.75%、Cu回收率83.52%的铜粗精矿;采用单一羟肟酸时,获得Cu品位2.69%、Cu回收率67.57%的铜粗精矿;当60 g/t丁基黄药与60 g/t羟肟酸组合使用时,可获得Cu品位2.7%、Cu回收率74.81%的铜粗精矿;当90 g/t丁基黄药与30 g/t羟肟酸组合使用时,获得的铜粗精矿的Cu品位2.89%,Cu回收率85.25%,综合指标较好。

2.2.5 粗精矿再磨细度

在浮选条件试验的基础上,进一步考察粗精矿再磨细度对浮选指标的影响。在丁基黄药90 g/t、羟肟酸30 g/t,其它条件与捕收剂用量试验中的相同时,研究不同粗精矿再磨细度对浮选指标的影响。试验流程见图7,浮选结果见图8。

从图8可以看出,粗精矿再磨细度增加对铜精矿品位和回收率指标在一定范围内有显著的提升,由此可见,最佳粗精矿再磨细度为-0.038 mm占85%,此时铜精矿的Cu品位18.92%,Cu回收率78.77%。

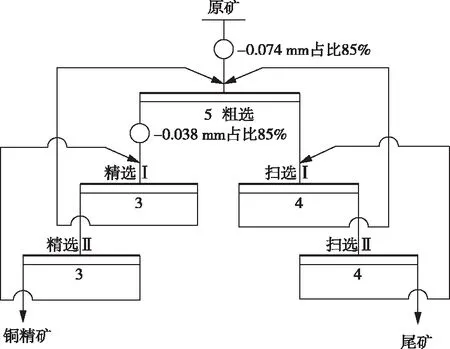

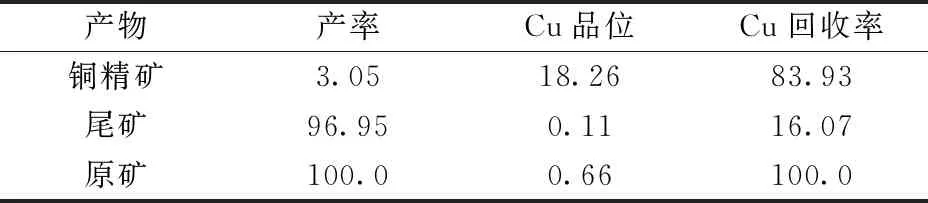

2.3 浮选闭路试验

浮选闭路流程见图9。试验结果见表5。

图9 氧硫混合铜矿浮选闭路试验流程

表5 氧硫混合铜矿浮选闭路试验结果

由表5可知,采用浮选闭路流程可获得Cu品位18.26%、Cu回收率83.93%的铜精矿,浮选富集效果良好。

3 结论

1)云南迪庆混合铜矿含Cu 0.67%,氧化率为17.37%,铜矿物主要为黄铜矿,斑铜矿和孔雀石。

2)采用硫化—黄药法对氧硫混合铜矿的浮选效果较好。磨矿细度和药剂制度对选别指标均有重要影响。采用粗精矿再磨可以提高矿物单体解离度,提高铜精矿的Cu品位,石灰可以抑制黄铁矿,硫化钠对氧化铜矿进行活化,丁基黄药和羟肟酸组合可强化捕收铜矿物。

3)以石灰为抑制剂,硫化钠为活化剂,丁基黄药和羟肟酸为组合捕收剂,采用一次粗选、两次扫选、两次精选,粗精矿再磨的浮选闭路流程,可获得Cu品位18.26%、Cu回收率83.93%的铜精矿。