熔喷双槽形喷嘴内部气流通道气体流场初探

邱志通,陈 廷

(苏州大学纺织与服装工程学院,江苏 苏州 215021)

熔喷法是加工制备超细纤维非织造布的方法之一,属于聚合物挤压成网法的一种[1]。熔喷法制备的非织造布广泛应用于隔音、防水、吸附、阻菌等领域。

熔喷喷嘴是熔喷设备中最重要的部分之一,国内外许多学者致力于熔喷喷嘴及其气体流场的研究,以达到减小纤维直径的目的。Shambaugh等人[2-5]对熔喷双槽形喷嘴的气体流场进行数值模拟和实验验证,得到了气体流场的速度和温度分布情况,认为喷嘴外部气体喷射流场可以分为三个区域,并总结出每个区域的特点。在此基础上,陈廷等人[6]、许川[7]以及辛三法等人[8]对熔喷双槽形喷嘴气体流场进行数值模拟发现:气槽口宽度、气槽口夹角、头端宽度以及缩进量等结构参数对喷丝孔轴线上的气体速度和温度影响较大。Manuel Wieland等人[9]对改进的数学模型进行数值计算后发现湍流对空气射流的衰减有显著影响。刘博文等人[10]采用三维建模对熔喷喷嘴气体流场进行模拟并进行实际测量,总结出可以将熔喷气体流场简化为二维流场进行模拟,后续研究采用二维模型模拟熔喷气体流场,用多目标遗传算法与气体流场模拟结果结合对熔喷喷嘴进行改进。辛三法等人[11]研究了熔喷双槽形喷嘴气槽外沿长度对空气流场特征影响。研究发现随着附件长度的增加,空气的速度峰值和压力峰值会变小,但气体的温度衰减情况得到改善。姬长春等人[12]对熔喷流场进行了三维模拟并利用热线风速仪进行测量,结果表明流场的分布特性会造成不同位置的纤维承受不一致的气体拉伸力,纺丝中线的气体速度明显高于周围,更有利于聚合物熔体的拉伸。气体瞬时速度的剧烈波动容易导致聚合物熔体在靠近喷嘴的区域发生猛烈抖动。

上述关于熔喷喷嘴工艺的研究丰富了熔喷非织造纤维进一步细化的理论基础,但前人的研究普遍针对熔喷双槽形喷嘴外部流场,未涉及喷嘴内部气流通道气体流场。本文将采用数值计算方法,研究基于喷嘴内部结构的熔喷气体流场中气体速度和温度的分布规律。

1 气体流场的几何模型

本文所模拟的熔喷流场是左右对称的,实际上只需要对一侧的流场区域进行数值计算即可,尺寸如图1所示。热空气从两边入口进入,在喷嘴内部依次经过圆形气腔、通气孔、梯形气腔、气槽,通过气槽后喷出到外部流场。喷嘴气槽的角度为60°,宽度为0.6 mm,头端为聚合物熔体的喷丝孔,宽度为0.5 mm。设置外部流场竖直方向长度150 mm,水平方向宽度40 mm为模拟区域。

(a)实际模拟区域示意图

2 数值计算

2.1 网格划分

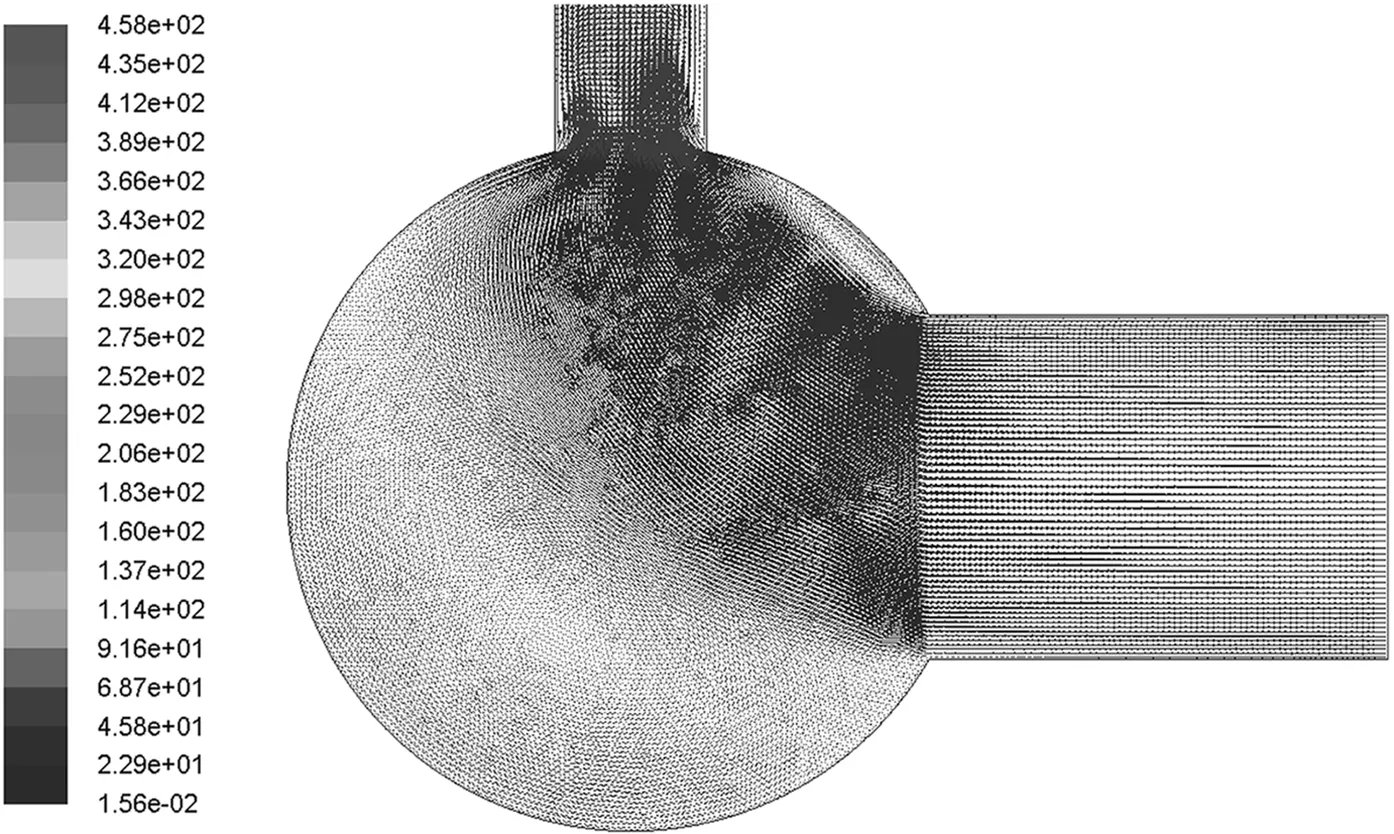

本文利用Gambit对数值计算区域进行网格划分,采用三角形非结构化网格对圆形气腔进行划分,其余区域用四边形结构化网格进行划分。本文所模拟的熔喷双槽形喷嘴内部气流通道结构较为复杂,壁面存在边界层,故对喷嘴内近壁面区域的网格进行加密处理,使数值计算结果更加接近实际情况。

2.2 边界条件与参数设定

使用Fluent对流场进行数值计算,采用隐式基于密度的求解器,选择RNGk-ε湍流模型,经验常数C1ε和C2ε分别设置为1.44和1.92。流动设为定常流动,勾选能量方程,操作环境设置为0 kPa。将CD设为对称轴。将AB设置为压力入口,压力为252.886 kPa,温度为583 K,湍流强度为10%,水力直径为5 mm。将DE、EF设置为压力出口,压力为101.325 kPa,温度为300 K,回流湍流强度为10%。其余设定为无滑移壁面边界,材料为钢,温度为500 K。库朗数设为0.3,计算收敛残差标准设为1×10-4。

3 结果与分析

从图2可以看出,热空气从入口进入圆形气腔后速度变化不明显,进入通气孔后气体速度逐渐增大,并在进入梯形气腔后形成类似U型的轨迹,在靠近气槽附近时,由于通道突然变窄,气流速度急剧增加,进入气槽后,速度持续增加达到音速。气体喷射出气槽后在喷丝孔轴线下方碰撞混合,气流速度出现先增大后减小,再增大再减小的波动形式,图中合并后的气流中一个个颜色较浅的等间距圆环叫马赫盘,是当气体以超过音速的速度和低于外部大气的压强离开喷嘴时发生的一种气体现象。根据前人的研究[13],射流在聚合物熔体主拉伸区的速度出现波动的形式可以为纤维的拉伸变细提供类似脉动的空气流场,能促进聚合物熔体的拉伸,从而减小纤维的直径。波动结束后,射流继续沿y轴向下方运动,随着距离的增加,气体速度逐渐减小变成亚音速并趋于平稳,逐步向周围扩散,最后消散于周围环境中。

(a)喷嘴内部气流通道气体速度分布云图

气体流场速度分布矢量图如图3所示。从图中可以看出气体进入圆形气腔后速度逐渐增大并往通气孔方向运动,圆形气腔中颜色较白的几处为气体流动方向和通道宽度发生变化时产生的回流区。气体进入梯形气腔后往气槽方向运动并在U型运动轨迹下方形成一个较大的回流区。两股气流从气槽喷出后在交汇上方区域形成一个很小的回流区,回流的存在不利于聚合物的拉伸,同时也影响了两股射流在汇合前的速度。

(a)喷嘴内部圆形气腔和通气孔速度矢量图

气体流场的温度分布云图如图4所示。从图中可以看出热空气进入喷嘴内部气流通道后总体温度变化不大,圆形气腔和梯形气腔中温度较低,是由于该区域不在热空气主要运动路径上,所以气流速度较小并形成回流区,又因为靠近壁面,与墙体进行热交换导致温度降低。当气体进入气槽后,由于速度逐渐增大,导致温度降低,这样的变化符合能量守恒定律。气体在气槽中的温度逐渐降低直至喷出熔喷喷嘴,两股射流交汇上方的回流区由于速度较低所以温度较高。喷嘴口两侧与喷嘴系统接触的外围气流,由于温度比壁面低,两者进行热交换,使壁面附近的气流温度升高。两股射流喷出喷嘴交汇后沿着轴线方向,也产生了波动的情况,与流场速度分布云图中产生波动的位置基本一致。

(a)喷嘴内部气流通道气体温度分布云图

4 结论

本文通过对喷嘴内部、外部的熔喷气体流场进行数值计算,得到喷嘴内部、外部气体流场中气体速度和温度的分布情况。结果表明,在进入气槽前,熔喷喷嘴内部气流通道气体流场的气体速度和温度变化较小,内部通道内存在较多回流区。气体进入气槽后,速度急剧增加,而温度急剧下降,射流喷出喷嘴后,两股射流迅速汇合成一股继续往下方运动,流动情况具有自由散射特性。