渤海油田油井酸化作业过程控制研究

宿晓晴(中海油能源发展股份有限公司工程技术分公司,天津 300450)

1 酸化可行性研究

1.1 地质研究

油井酸化选井一般满足以下条件:产层或井筒受污染的井;含油饱和度较高,地层能力较为充足的井层;产层应具有一定的渗流能力;油、气、水边界清楚;被选井井况良好。明确是否由不合理的开采方式及生产参数导致油井堵塞,了解污染的原因和污染类型,确定污染程度,通过对储层的矿物成分、流体特性的综合分析,确定酸化的可行性,以及将采用酸液的类型[1]。

1.2 配酸设计原则

不破坏储层骨架;与储层及流体配伍,在地层中液体及反应物不产生沉淀;稳定黏土,保持水润湿;能解除近井带污染堵塞物;稳定铁离子、防止二次沉淀;防乳、破乳、降低表面张力;对金属的腐蚀速度低于规定标准;施工方便、安全、经济。

1.3 酸液设计

砂岩地层常用土酸(盐酸和氢氟酸的混合液),为了达到深部解堵的目的,有时采用氢硼酸、地下自生土酸、缓冲调节土酸、磷酸等处理砂岩。对于聚合物堵塞的井选用螯合酸或解聚液。一般在酸液中加入添加剂,如缓蚀剂、稳定剂、破乳剂等,改善酸液性能和防止酸液在油气层中产生有害影响。针对可能产生的二次有害沉淀,常用酸液体系包括清洗液、前置液、处理液、后置液、顶替液,或者清洗剂、解堵液、顶替液。

2 现场挤注作业

2.1 参数设计

施工压力一般不高于地层破裂压力:

现场施工中一般取:p破=0.9pmax。

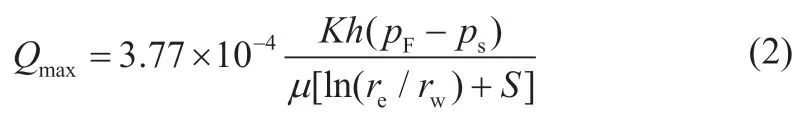

为安全起见,施工时控制排量不高于最大施工排量Qmax的90%[2]:

式中:Qmax为最大施工排量(m3/min);K为储层平均渗透率(mD);h为储层厚度(m);pF为储层破裂压力(MPa);ps为储层压力(MPa);μ为流体注入黏度(mPa·s);re为酸化处理半径(m);rw为井眼的半径(m);S为储层表皮系数。

在保证酸化效果的前提下尽量少地向地层注入酸液:

式中:V为处理酸液用量(m3);d为酸化直径(m);h为油层厚度(m);φ为平均孔隙度(%)。

2.2 挤注酸液

目前多采用的是不动管柱酸化,在电泵机组都在井下时挤注酸液,对井下引接电缆或动力电缆会有一定程度的损伤,易造成电缆无绝缘或烧泵,油井酸化前做好充分准备,保证一次快速注入酸液,控制挤注压力不高合理,加强对缓蚀酸配方的研究,将化学腐蚀井下挤注管柱电缆降到最低。确定挤注方式,根据井的管柱结构,普通合采管柱常采用反挤注酸方式,为了保护井下机组和电缆,挤注压力要低,一般不超12 MPa;Y管分采管柱常采用正挤注酸方式,挤注压力可增加,一般不超17.2 MPa。施工过程中保持压力不超最大值,且相对平稳,防止压力波动损害电泵机组。对于油套连通的井要严格进行环空补液,控制补液压力与速度,保护好井下放气阀,防止酸液进入环空,保护管柱的同时有效解除地层堵塞。大型油井酸化作业设备、药剂较多,工序复杂,需要认真做好泵注设计。

3 残酸返排控制

挤酸完毕后,除去反应时间,尽快起泵返排,减少酸液腐蚀井筒。酸化后起泵常常会遇到一系列问题,如憋压、欠载、泵卡等,现场需立即解决。起泵返排残酸,同时启动注碱泵在井口向返排流程注入5%~10%碱液中和后,进入平台计量分离器进行脱气,最后进入泥浆池。期间要求残酸中和后pH值为7~8,返排液量控制在5~10 m3/h,记录返排液总量、油压、套压、日产液量、化验含水及产出液是否出砂或含有絮状物等其他杂质,必要时可取返排液5 L返回陆地做进一步化验。返排要严格检查可燃气和硫化氢气体的含量,时刻保持警惕,若超标,降低排量,必要时暂停返排,顶替地热水保护井筒。残酸返排过程中,要控制返排速度,防止水平井出砂。

3.1 油井解堵后泵卡及解卡

对于聚合物或者垢堵塞较为严重的井,挤注酸液完毕后,由于酸液反应会造成井下电泵堵塞,无法进行起泵返排。造成电泵泵卡,分析堵塞原因,首先尝试正反循环洗井解卡,其次可尝试正反转起泵,尽量避免反循环酸洗或者频繁正反转起泵,否则可能造成井下电缆无绝缘或者电泵卡死。有条件的平台可以尝试低频10 Hz逐渐加频起泵,设置好过载电流。若无其他办法,可正挤酸液浸泡解卡。

3.2 返排残酸控制要点

(1)返排残酸必须用到平台计量分离器脱气,但实际好多平台由于分离器无法连续用于酸化作业,这对于含气井返排液进入泥浆池后会引起可燃气探头报警,存在隐患。现场可根据可燃气浓度值减小返排量,但返排速度慢,容易造成井筒腐蚀或地层二次堵塞,现场需增加可燃气处理装置。(2)返排过程中,油井流压下降较快,返出液量逐渐变少,甚至无液,此种情况可能是酸化效果不佳,或者地层、泵造成二次堵塞,应及时环空补液生产,或者正挤水确认通道,及时解决少液问题。

3.3 返排液对平台流程的影响

(1)返排残酸时,尽管加碱中和,但酸液对地面流程会造成腐蚀损坏,再加上平台流程管汇老化,严重时返排期间就会发生平台管汇刺漏,所以加碱中和技术和强化地面流程仍需改进。(2)目前渤海地区的生产流程对进入液要求很高,返排残液必须pH≥7,否则将对污水处理系统产生很大影响,污水水质明显变差,而且残酸进入下游处理厂,会使电脱水器运行工况恶化,脱水效果受到很大影响[3]。目前主要是靠井口加碱中和除酸,尽量保证返排液pH≥7降低危害,但该种方法难以控制加碱量,后续争取能研发出一种自动检测返排液pH值,并随之自动加碱的智能设备。

4 安全环保控制

4.1 安全有效控制酸液

酸化设备管线较长或跨栈桥连接最好选用硬管线。酸化挤注压力不超管线额定压力值80%,管线具有合格证书,接头配带安全链,预防发生管线爆裂伤人事故。作业过程中如遇酸液刺漏,立即停泵关井,领队组织将管线缓慢放压,顶替清水,并及时汇报平台总监。酸化作业最大的污染是酸液对平台设施的腐蚀,所以现场无论是配液还是挤注,都不能让酸液失控,腐蚀甲板或井口采油树。若配液及挤注作业期间滴漏酸液而不及时中和科学回收处理,轻则酸液腐蚀甲板设备,重则排入地漏影响平台流程和整个平台生产。

4.2 挤注作业套压控制

油井酸化对采油树电缆穿越密封要求较高。挤酸过程中由于井下管柱油套连通,造成套压较高,且采油树电缆穿越密封试压标准13.8 MPa,容易挤漏电缆密封,造成安全事故。再加上密封老化等问题,所以酸化选井要找采油树新式电缆穿越密封或BIW连接电缆井,可降低挤漏风险;同时,下入Y分生产管柱时带孔管改为循环滑套,可通过钢丝作业封闭油套连通。注入酸液前要试注水,逐级加压,观察采油树电缆穿越密封是否有渗漏,套压最高一般不超过10 MPa。同时要参考井况,对高含气井要格外谨慎。对采油树密封刺漏提前有应急防备,在作业过程中如遇采油树刺漏,井口失控,现场立即关井,启动应急程序,尽快检修井口或流程管线,并将现场情况及时上报。

4.3 含硫化氢返排风险大

例如某A油井酸化过程中,H2S含量高达40 mg/L,使用呼吸面罩,接气管线远程测量H2S含量,首先要保证人员安全。本次作业返排过程中H2S超过气体探测仪安全值20 mg/L,现场立即启动如下应急程序:现场应急人员穿戴好专用劳保用品,减小返排量到最低1~2 m3/h,并将返排管线插入泥浆池底(H2S易溶于水);对泥浆池周围隔离带进行扩大,全平台广播通知,隔离区域专人巡查,防止无关人员进入隔离区域;泥浆池顶部加装排风扇,保证泥浆池顶部空气流通;泥浆池顶部值守人员转至上风口观察,并按时用气体探测仪远程监测;根据值守人员测量结果调整返排量,保证安全返排。

5 效果评价及跟踪

5.1 效果评价

(1)通过酸化前后油井日产量或者采油指数的对比进行酸化效果评价。(2)通过酸化前后测得压力恢复曲线求得的表皮系数、堵塞比来进行酸化解堵情况的评价。表皮系数的变化有以下三种趋势:①下降趋势:注入的处理液有效,因而表皮系数逐渐减小;②上升趋势:注入的处理液在储层中产生了二次沉淀伤害,污染了储层,或是注入处理层的暂堵剂起了作用;③平缓趋势:尽管还在注入液体,但没有获得更好的处理效果。(3)通过酸化前后测得的产出剖面对比情况进行酸化效果的评价。

5.2 分析跟踪

通过酸化后有效期进行效果跟踪评价,从公司开发生产系统观察作业井动态,详细记录酸化后井的压力产量变化数据,分析趋势,确定酸化周期;定期取样,做产液物性分析,便于分析污染堵塞物。

6 结语

综上所述,在油井酸化可行性研究、参数设计、挤注作业、残酸返排、安全环保控制及效果评价跟踪方面做到精细化管理,才能最大限度控制好作业井安全,提高酸化成功率,避免因方法控制不当酸化失败,甚至造成安全事故。油井作业过程由于井况不明或方法不当出现复杂情况,如二次堵塞、电泵卡、采油树泄漏、硫化氢危害等特殊情况,现场要做好应急准备,认真分析事故原因,加强与技术专家联系,找出合理的方法及时解决。油井酸化目标是提高油气产量,要做好井的效果评价和跟踪,科学量化作业成效。