单点输油管道的水击数值模拟及保护措施

刘飞龙 陈文峰 张淑艳

(海洋石油工程股份有限公司)

单点输油管道具有输送油品种类多、输送工艺复杂(包括卸油工艺和装油工艺)及管道水力工况多样等特点。单点输油工艺系统是一个统一且连续的水力系统,若油轮和陆地终端突然出现非正常阀门启闭和泵机组非正常停运,就会导致水击现象发生[1]。

目前,水击保护的主要方法包括:提高管道设计强度,使管道能够抵抗水击压力;超前保护,当发生水击时产生一个与水击压力波相反的扰动,以降低水击压力,这是一项高度自动化的自动保护系统;泄压保护,在管道的一定地点安装专用的水击泄压阀,当出现水击高压波时,通过阀门从管道中泄放出一定量的液体,从而削弱高压波,防止水击造成的危害[2]。

对于单点输油管道,漂浮软管和水下软管的一端与单点系泊系统相连,另一端分别与外输油轮和海底管道相连,从而实现原油输送。经调研,目前大部分软管厂家提供的最大软管压力级别为21bar(1bar=100kPa)。因此,漂浮软管和水下软管是整个输油系统中压力限制最苛刻的地方,无法通过提高管道设计压力来克服水击压力。为此,笔者通过对单点卸油和装油工艺的水击进行数值模拟分析,提出合理的水击保护措施。

1 单点概况

1.1 工艺流程

某单点工程具备卸油和装油功能,其工艺流程如图1所示。

图1 单点输油工艺流程

关断阀门1~3,打开阀门4~6,实现卸油工艺流程。原油由油轮上的卸油泵增压后,经24in(1in=25.4mm)漂浮软管将原油输送至单点,经单点上的流体旋转头与24in水下软管连接,水下软管的另一端连接到水下管汇支管上,水下管汇连接到42in海底管道,原油经单点、水下管汇和海底管道输送至陆地增压泵站,经进一步增压计量后最终输入陆地油罐。

打开阀门1~3,关闭阀门4~6,实现装油工艺流程。原油经油罐区的原油泵输送至计量橇,计量后进入陆地增压泵站增压后,通过42in海底管道输送至水下管汇,经水下软管、单点和漂浮软管后最终进入油轮。

为了防止油轮将软管拉断造成原油泄漏,每条漂浮软管上设有紧急拉断阀。

1.2 原油物性及边界条件

单点输油系统可接受的原油API指数为24~49,设计中选取原油温度40℃,密度915kg/m3,粘度60cp(1cp=1mPa·s),体积模量为1.551GN/m2。卸油时,油轮泵排压为10.0bar,海底管道出口压力至少为1.5bar;装油时,进入油轮管汇的压力至少为3.0bar。

2 水击工况描述

在装油和卸油时,主要考虑以下3种水击工况(表1)。

表1 3种水击工况

3 水击数学模型及计算方法

3.1 数学模型

水击是一种非恒定流现象,其数学模型可以用一维非恒定流微分方程表示。

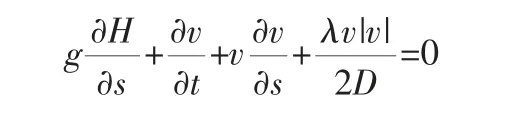

运动方程:

式中 D——管道内径,m;

g——重力加速度,m/s2;

H——管道内流体压头,m;

s——管道轴向长度,m;

t——时间,s;

v——管道断面流体平均流速,m/s;

λ——管道沿程阻力系数。

连续方程:

其中,θ为管道轴线与水平面的夹角;c为水击传播速度,其表达式为:

式中 E——管壁材料的弹性系数,Pa;

K——流体体积弹性系数,Pa;

ρ——流体密度,kg/m3;

δ——管壁厚度,m。

3.2 计算方法

采用OLGA 2014软件对黑油模型进行动态数值计算,管道入口和出口为PRESSURE NODE,阀门选用HYDROVALVE,水击泄压阀采用PID控制器进行压力泄放模拟。为了更好地捕捉水击压力,水击过程中设定最大时间步长为0.005s,最小时间步长为0.001s,并对阀门附近管道进行加密处理。单点输油管道的水击数值模型如图2所示。

图2 单点输油管道的水击数值模型

3.3 模拟假设条件

单点输油工艺系统中海底管道和陆地管道选用300磅级的管线,最大允许工作压力为47.7bar,漂浮软管和水下软管最大允许工作压力为21bar。依据ASME B31.3—2012[3],对于每次不超过10h或每年不超过100h的短时超压,管道的最大允许超压为33%,即300磅级管线短时最大允许超压为63.4bar,漂浮软管和水下软管短时最大允许超压为28.0bar。

阀门的关闭时间假定为每英寸1s,拉断阀关断时间为2s。

4 模拟结果分析

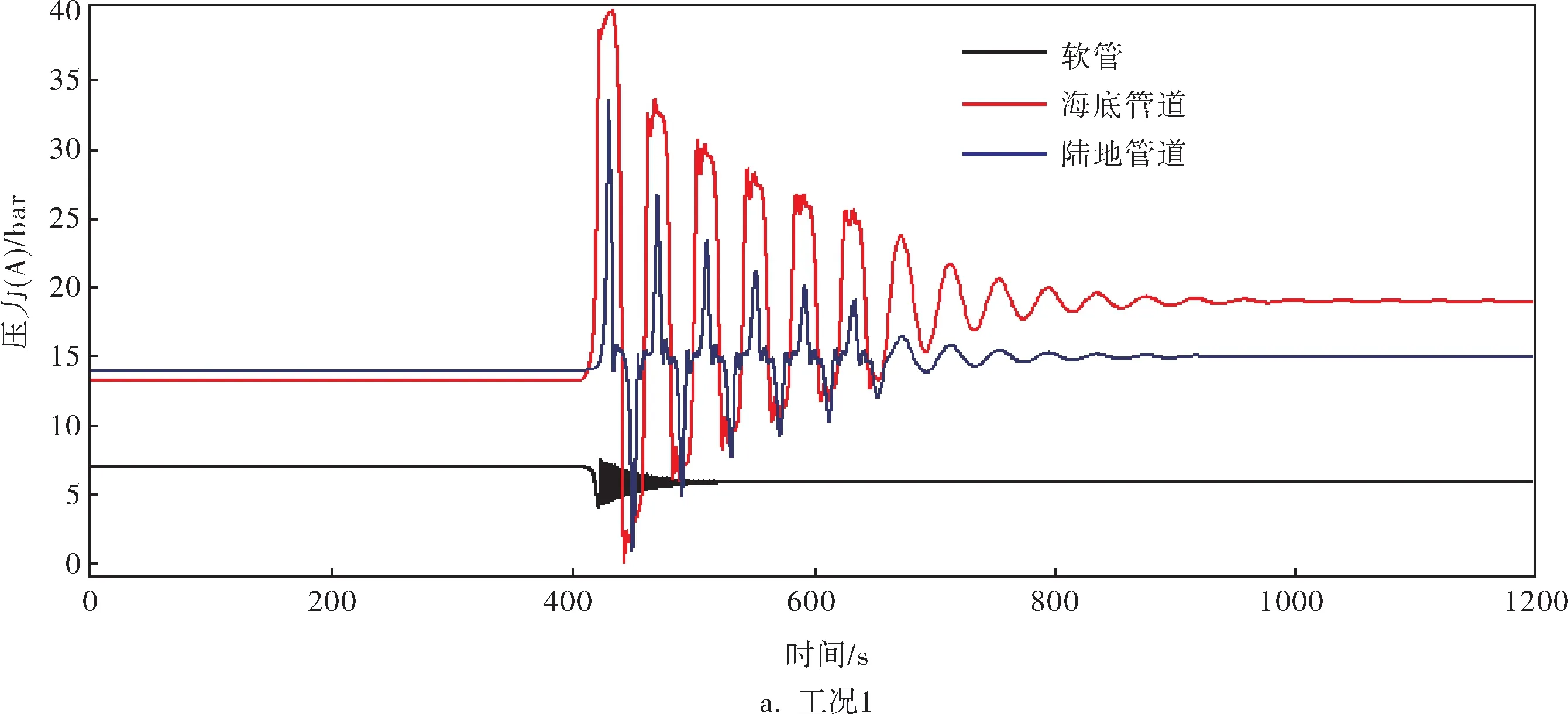

应用OLGA 2014软件建立单点输油管道模型,运行稳定后将相应的阀门关断,模拟管道内压力动态变化情况,3种水击工况的模拟结果如图3所示。

阀门关断后,管道中最大水击压力见表2。

通过对比图3、表2可以得出如下结果:

表2 各工况最大水击压力结果

图3 3种工况下的管道内水击压力曲线

a.工况1。从陆地储罐往油轮装油时,水下管汇上阀门7关断,陆地管道和海底管道间产生水击,最大水击压力40bar,小于300磅级管线最大允许操作压力;水下软管和漂浮软管基本上无水击增压。

b.工况2。装油时,当漂浮软管上拉断阀被拉断后,陆地管道、海底管道和软管内产生水击压力。由于拉断阀关闭时间很短,产生水击压力最大,陆地管道和海底管道之间的最大水击压力为52.1bar,大于300磅级管线最大允许操作压力,但小于管线短时最大允许超压;软管的最大水击压力为90.7bar,高于软管的最大允许操作压力和短时最大允许超压。

c.工况3。卸油时,陆地储罐入口阀门4关断,在陆地管道、海底管道和软管内产生水击压力,陆地管道和海底管道之间的最大水击压力为37.0bar,小于300磅级管线的最大允许操作压力;软管的最大水击压力为24.6bar,高于软管的最大允许操作压力,但小于软管的短时最大允许超压。

5 水击保护措施及效果

5.1 水击保护措施

由模拟结果可以看出,工况2和工况3为控制工况,为了避免水击压力超过软管的短时最大允许超压(28bar),笔者提出了以下几条水击保护措施:

a.将漂浮软管上的拉断阀设为阶段关闭,即前3s拉断阀由100%开度降到30%开度,后60s由30%开度降到0%。

b.在单点上设置水击泄压阀用于保护软管,设定压力为21bar,同时设置污油罐,用于接收水击泄压阀泄放的原油。

5.2 水击保护效果

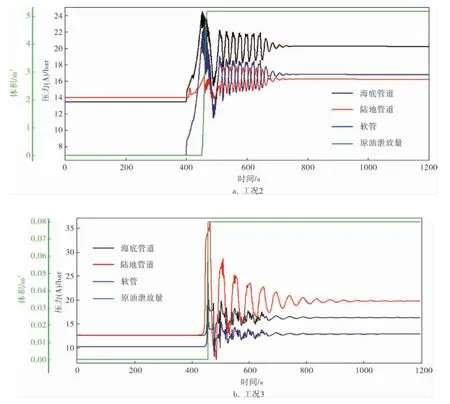

在工况2、3中,改变拉断阀的关闭时间,同时在单点上增加水击泄压阀,得到模拟结果如图4、表3所示。

图4 工况2、3下的水击保护效果

表3 工况2、3水击保护计算结果

对于工况2,将拉断阀的关断时间设为阶段关闭,并设定水击泄压阀的设定值为21bar,可有效降低水击压力,海底道管和陆地管道的最大水击压力小于最大允许操作压力;软管的最大水击压力大于最大允许操作压力,但小于短时最大允许超压,超过最大允许操作压力的时间约为20s。对于工况3,采用水击泄压阀措施后,海底管道和陆地管道的最大水击压力小于最大允许操作压力,软管的最大水击压力小于短时最大允许超压,超过最大允许操作压力的时间极短,约为1s。发生水击时,当软管的压力超过设计压力(21bar)时,水击泄压阀将打开泄放原油,原油最大泄放量为5.20m3。因此,单点上需安装一个容积至少为5.20m3的污油罐用于接收原油。

6 结束语

笔者主要对具有装油和卸油功能的单点输油管道系统进行了水击研究,受单点水下软管和漂浮软管设计压力的限制,无法通过提高管道的设计压力来克服水击压力。通过OLGA 2014软件对水击进行了分析,提供了一种水击压力的保护措施,即调整漂浮软管上拉断阀的关闭方式为阶梯关闭,前3s拉断阀由100%开度降到30%开度,后60s由30%开度降到0%,同时在单点上设置水击泄压阀,设定值为21bar,并安装一个至少为5.20m3的污油罐用于接收泄放的原油。