浅谈污酸污水处理工艺

任 军 欧阳坤 崔宇勋 李政国 林 琪

凉山矿业股份有限公司 四川 凉山 615000

1 前言

凉山矿业股份有限公司昆鹏公司烟气制酸系统年产32万吨硫酸,净化工序酸性废水排放量为360m3/d,酸性废水中ω(H2S04)约为3%,含约氟6g/l,含砷2~4g/l、另外还含有铜、铅、锌、镉等重金属离子。砷的化合物对生物有剧毒性,能在人体中积累,引起中毒。砷是我国实施水排放总量控制的重要指标之一,治理含砷废水越来越引起人们的重视,其最高允许排放质量浓度为0.5mg/l;重金属离子也是主要的有毒有害污染物。昆鹏铜业根据酸性废水特点采用三段法(一段硫化除砷+二、三段石灰—铁盐法)进行处理,处理后的废水汇同其他综合生产废水再经过深度处理,深度处理后的淡水完全回用生产,浓水一部分用来铜冶炼进行渣缓冷,一部分返回酸性废水二段、三段循环,从而使生产废水达到零排放的要求。

2 污酸污水处理工艺简介

污酸污水处理工艺采用三段法(一段硫化除砷+二、三段石灰—铁盐法)进行处理,处理后的废水与其他综合生产废水再经过深度处理,深度处理后的淡水完全回用生产,浓水一部分用来铜冶炼进行渣缓冷,一部分返回酸性废水二段、三段循环,从而使生产废水达到零排放的要求。

2.1 一段硫化除砷 除砷原理:利用硫化钠与污酸中的氢离子反应生成硫化氢气体,硫化氢气体再与污酸中的亚砷酸反应,生成三硫化二砷沉淀。反应方程式如下:

具体工艺流程图见图1:

图1 一段硫化除砷工艺流程图

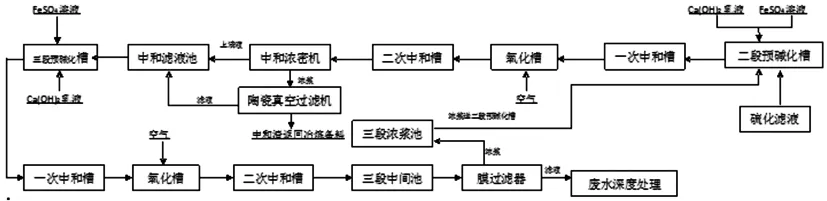

2.2 二、三段石灰―铁盐法 一段得到的滤液经过二段的一次中和、氧化、二次中和后进入浓密机沉淀浓缩,上清液溢流至三段处理,底流用陶瓷过滤机过滤,滤液流向三段,滤渣返回铜冶炼系统进行配料。进入三段的污水经过一次中和、氧化、二次中和后进入膜过滤器过滤。膜过滤器出来的清液溢流到废水深度处理,浓浆返回二段继续处理。工艺流程见图2:

图2 二、三段工艺流程图

2.2.1 一次中和 向一段过来的酸性液体中加入氢氧化钙乳液,除去酸性液体中的亚砷酸根离子,并且调整p H值,再向其中加入适量硫酸亚铁溶液。反应方程式如下:

2.2.2 氧化 向氧化槽内通入空气,将一次中和未除去完全的亚砷酸根氧化成砷酸根,将亚铁离子氧化成三价铁离子,三价铁离子与砷酸根反应生成稳定的络合物。反应方程式如下:

2.2.3 二次中和 向氧化槽溢出的混合液里通入氢氧化钙乳液,与铁离子反应生成氢氧化铁沉淀。氢氧化铁可以吸附络合物,帮助杂质离子的沉淀。投加氢氧化钙还可以进一步调节p H值。反应方程式如下:

3OH―+Fe3+=Fe(OH)3↓

2.3 废水深度处理 废水深度处理主要包括预处理系统和反渗透系统。原水(包括酸性废水处理后的水与公司其他分厂排放的综合生产废水)经管道收集流至废水深度处理站预曝气调节池,经鼓风曝气后由提升泵送至斜管沉淀池,利用重力及斜管的作用将悬浮颗粒从水中去除。沉淀池底部的污泥用排泥管排至污泥池,并由螺杆泵送至板框压滤机进行过滤,过滤出的污泥由人工外运,清水返回曝气调节池。

斜管沉淀池内的水从上部溢流至清水池,由原水泵送至锰砂过滤器,再经保安过滤器、超滤系统分离出水中的悬浮物、大分子胶体、黏泥、微生物、有机物等。超滤系统产水流至中间水池,由反渗透给水泵和高压泵送至反渗透膜系统,经膜系统深度脱盐处理后,淡水流至回用水池,由回用水泵送至硫酸高位水池,浓水一部分流至浓水池,由浓水泵送至冶炼冲渣系统,另一部分浓水返回酸性废水处理二段、三段循环,从而基本实现废水零排放要求。废水深度处理工艺见图3。

图3 废水深度处理工艺流程图

3 工艺控制

3.1 原辅料的控制 原辅料要根据生产实际,制定出符合生产的原辅料标准,主要用到的原辅料及其使用标准见表1:

表1 原辅料使用标准

3.2 硫化钠投加控制 硫化钠投加控制分为理论计算、氧化还原电位、人工检测共三种方法。根据理论计算,结合反应的氧化还原电位和人工检测,能够更加精确的控制硫化钠的投加量,减少硫化钠的浪费,降低生产成本。

3.2.1 理论计算 从理论上计算出硫化钠投加流量与酸性废水流量及其砷含量的对应比例表,并根据酸性废水中其他杂质含量进行一定比例的放大,由此可大致控制硫化钠的投加量。

3.2.2 氧化还原电位 硫化反应的控制核心是氧化还原电位,分析砷的电位—p H图,在硫化除砷反应中,应控制氧化还原电位在―60~+60mv之间,通过控制氧化还原电位来控制Na2S的投加量。

3.2.3 人工检测 生产岗位操作人员及时对生产流程中的一段除砷情况进行快速检测,检查完成后观察氧化还原电位的变化情况,及时调整硫化钠的投加量。

3.3 硫化氢尾气控制 硫化氢反应槽产生的硫化氢气体主要用于与污酸反应,通过硫化除砷反应,除去污酸中大部分的亚砷酸根、砷酸根。未反应完的硫化氢气体用氢氧化钠吸收,反应生成的硫化钠可以循环利用,用于与污酸反应制取硫化氢气体。经两次喷淋吸收后,硫化氢气体浓度低于0.08ppm,达到排放标准。

3.4 p H值控制 实践证明,当氢氧化钠的p H值低于11时,硫化氢的气体浓度会逐渐升高,超过工业废气的排放标准。故昆鹏公司选择将氢氧化钠p H值控制在11以上,以保证尾气能够达标排放。

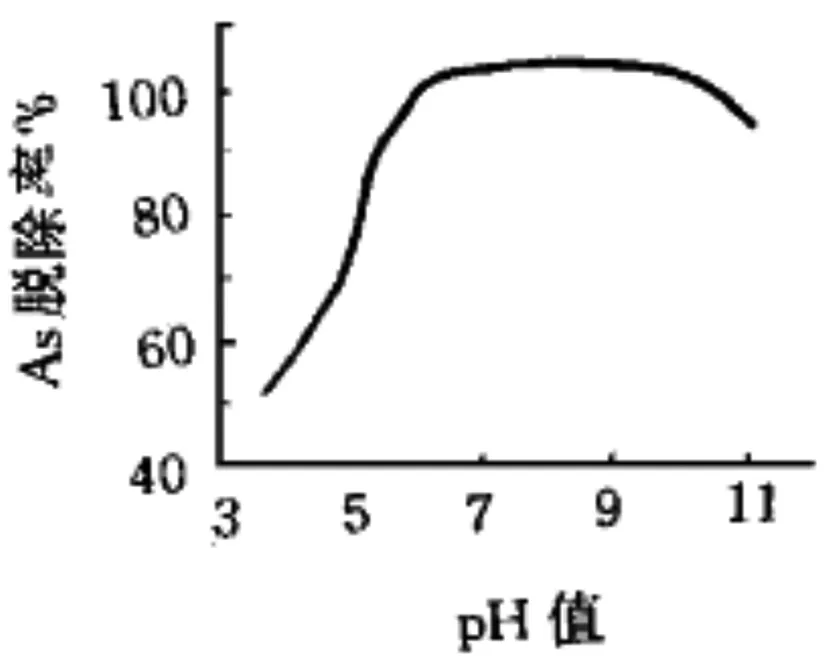

图4为砷脱除率与p H值的关系图,从图种可以看出,随着p H值的升高,砷的脱出率呈上升趋势,当p H值接近6.5时,砷脱除率达到最大值;随着p H值的继续增加,砷的脱出率保持不变;当p H值超过10.0时,砷脱除率逐步下降;由于重金属离子在碱性条件下去除率更高,因此,昆鹏公司将二段污水的p H值控制在9~10,这样既能保证砷的去除率,也能保证各重金属离子的去除率。在三段污水处理过程中,为保证三段出水能满足废水深度处理的进水要求,且能进一步除去砷和重金属离子,昆鹏公司将三段的p H值控制在8~9的范围内。

图4 砷脱除率与p H值的关系

3.5 硫酸亚铁投加控制 (1)在二段处理中,Fe/As比值与砷去除率关系如图5。从图中可看出砷脱除率受Fe/As比值影响显著,Fe/As比值在1.5~4范围内,砷脱除率逐步上升,从64%上升至90%以上。

图5 二段处理Fe/As比值与砷去除率关系

(2)在第三段处理中,Fe/As比值与砷脱除率关系见图6。由图6可见,Fe/As比值由10提高至50时,As脱除率由80%提高至100%。当Fe/As比值10~20时,As脱除率提高最快,比值大于20时,As脱除率趋缓。

图6 三段处理Fe/As比值与砷去除率关系

根据生产实践,昆鹏铜业硫化除砷后滤液含砷基本低于10mg/l,在二、三段处理中,控制硫酸亚铁的投加量,确保二段Fe/As比值在4.5左右,三段Fe/As比值在20~45之间,保证了三段出水水质达标。

4 问题反馈及解决措施

4.1 实际生产出现的问题及产生的影响 从2015年6月5日开始至今,冶炼艾萨下料矿砷含量剧增,烟气中砷含量升高,对净化污酸造成了如下影响:

(1)净化污酸中砷含量高,污酸平均含砷量高于20g/l,最高达到35g/l,且居高不下。

(2)污酸中杂质的溶解度很快达到饱和,排污次数频繁,污酸的酸度较低。

净化污酸的改变对污酸污水处理造成了直接影响,主要影响如下:

(1)污酸的酸度较低,达不到处理高砷的要求。

(2)污酸砷含量过高,相同时间内除砷反应进行不完全。

(3)硫化钠投加量增大,引入了大量的钠离子,生成大量硫酸钠,硫酸钠达到最大溶解度,析出大量结晶,堵塞管道和过滤装置的滤布。

4.2 解决措施 面临高砷含量对生产造成的影响,分厂制定了许多解决措施,具体措施如下:

图6鉴于污酸的酸度达不到处理高砷的要求,分厂在污酸污水工序中增加了配酸工序,通过向污酸中通入98%的浓硫酸来提高污酸的污酸,使污酸酸度达到处理高砷的要求。

图7将污酸处理流量从原来的15m3/h降低至8m3/h,使除砷反应能够充分进行。

图8查阅硫酸钠溶解度与温度的关系曲线知道,硫酸钠的溶解度在48℃时达到最大值(48.8g/L)。为了解决硫酸钠结晶造成管道和滤布的堵塞,在工艺控制上,分厂选择向混合液中通入蒸汽,使混合液的温度控制在40℃左右,增加硫化钠的溶解度,减少结晶。

5 生产结果

经过一段硫化除砷、两段石灰―铁盐法处理后,进入废水深度处理的废水指标如下:

PH SS Cu As Pb Zn 6~9 ≤50mg/l ≤0.5mg/l ≤0.5mg/l ≤0.5mg/l ≤1mg/l通过废水深度处理,产出的淡水指标如下:PH 电导率 Cu As Pb Zn 6~9 ≤250μs/cm ≤0.1mg/l ≤0.1mg/l ≤0.1mg/l ≤0.1mg/l

面临高砷含量,通过配酸、降低污酸处理流量、通入蒸汽加热等措施,污酸处理能够正常进行。但也有许多不足之处:

(1)原辅料需求量大,有效利用率降低,辅料成本增加的同时,配制辅料的人工成本也明显增加。

(2)由于硫化钠的大量投加,酸性废水的电导率很高,增大了废水深度处理的难度。