EMCO 数控车削中心刀塔故障分析

摘要:数控刀塔是数控车削中心的重要部件,因使用过程中碰撞、长时间使用造成刀塔与轴心及刀塔端面与 Z 轴导轨的位置精度超差,直接影响了机床的加工精度。使用定心百分表调整刀塔精度会出现轴心与导轨的平行度合格,但刀塔端面与 Z 轴导轨垂直度超差的问题。介绍 EMCO车削中心刀塔的位置精度对加工精度的影响,分析了调整车削中心刀塔的位置精度方法,主要阐述了创新使用的双轴套环检测刀塔精度的方法。实际维修证明:使用双轴套环检测方法维修刀塔的精度,能保证车削中心上动力头轴心与导轨的平行度保持在(0.005~0.01)/100 mm ,刀塔端面与 Z 轴导轨的垂直度在(0.005~0.01)/100 mm ,能让机床的加工精度接近出厂的加工精度,并有快速、简单、精度高的特点,解决了进口机床维修不便、维修费高的问题。

关键词:刀塔;车削中心;双轴套环;维修

中图分类号:TG51文献标志码:A文章编号:1009-9492(2021)11-0129-04

Analysis of Turbine Failure in EMCO CNC Turning Center

Zhang Shiyuan

(Guangdong Province Technician College of Light Industry, Guangzhou 510300, China)

Abstract: The CNC turret is an important part of the CNC turning center. The position accuracy of the turret and the axis and the end face of the turret and the Z-axis guide rail is out of tolerance due to collisions during use and long-term use, which directly affects the machining accuracy of the machine tool. Using the centering dial indicator to adjust the accuracy of the turret will cause the parallelism of the shaft center and the guide rail to be qualified, but the verticality of the end face of the turret and the Z-axis guide rail is out of tolerance. The influence of the position accuracy of the EMCO turning center turret on the machining accuracy was introduced and the method of adjusting the position accuracy of the turning center turret was analyzed. The innovative use of the double shaft collar to detect the accuracy of the turret was mainly introduced. The actual maintenance shows that the accuracy of the turret can be maintained by using the double shaft collar detection method, which can ensure that the parallelism between the axis of the power head and the guide rail on the turning center is maintained at (0.005~0.01)/100 mm, and the perpendicularity between the end face of the turret and the z-axis guide rail is (0.005~0.01)/100 mm, which can make the machining accuracy of the machine tool close to the machining accuracy of the factory, and has the characteristics of fast, simple and high accuracy. It solves the problems of inconvenient maintenance and high maintenance cost of imported machine tools.

Key words: turret; turning center; double shaft collar; repair

0 引言

隨着机械加工的加工精度不断提高,车铣复合机床在企业生产中使用越来越多。车削中心是数控卧式车床基础上发展起来的一种复合加工机床。除具有一般轴联动数控车床的各种车削功能外,车削中心的转塔刀架上有能使刀具旋转的动力刀座,主轴具有按轮廓成形要求连续回转运动和进行连续精确分度的 C 轴功能,并能与 X 轴或 Z 轴联动。控制轴除X、Z、C 轴之外,还可具有 Y 轴。X、Y、Z 轴交叉构成三锥空间,可进行端面和圆周上任意部位的钻削,铣削和功螺纹加工,在具有插补功能的条件下,还可以实现各种铣削、钻削加工等[1-2]。

车铣复合机床的使用,能有效缩短产品制造工艺链,并提高生产效率,提高了产品的加工精度。我校正在使用的车削中心是奥地利 EMCO公司的 CT450车削中心,配的是 Sauter 公司刀塔,在实际教学实习、生产中,由于操作失误、程序错误造成碰撞等意外因素,会使刀塔的与轴心、刀塔与 Z 轴导轨位置精度超差,造成加工精度超差。因维修时缺少机床厂家的专用仪测,进口设备在国内很难找到专业的维修厂家的问题,造成维修难的现象。本文对刀塔位置精度维修中使用的刀塔对准刻线法、百分表调整法、双轴套环检测法3种维修方法进行分析,对双轴套环检测法进行深入分析,并对刀塔其他故障进行分析,为维修车铣复合机床刀塔提供参考[3-4]。

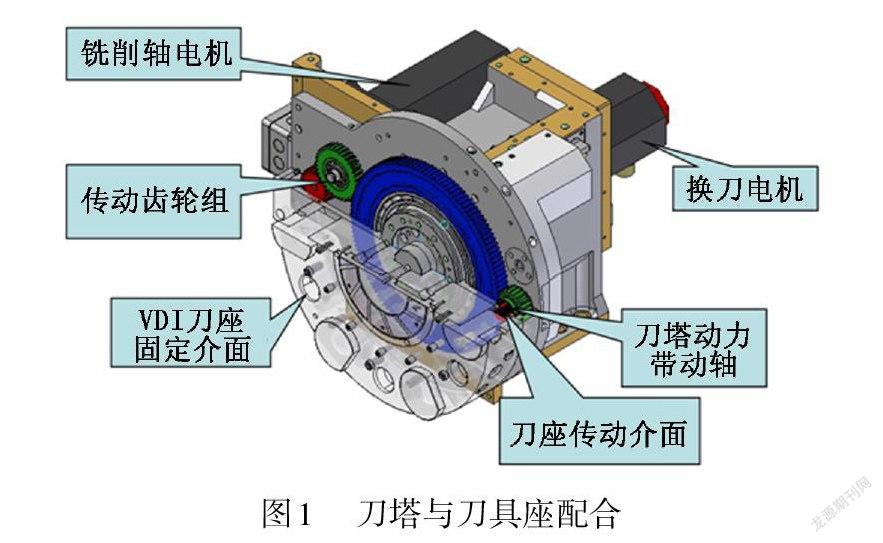

1 车削中心动力刀塔铣削功能

车削中心铣削功能,即是在车床的刀架上增加铣削轴功能,如图1所示,除原来的换刀机构外,还包括一组铣削动力轴之机构。一般动力刀塔换刀时,在刀盘转至下一个指定刀号前,除了刀架内部之轴链接器组需互相脱离外,刀架动力带动轴需要与刀座传动轴脱离,刀盘方可转至下一个指定刀号位置,待刀盘转至下一个指定刀号位置后,刀架内部之轴链接器组再互相齿合定位,及刀架动力带动轴再与刀座传动轴齿合,如此刀架由内部之油压缸,将轴链接器组稳固地齿合定位,以承受来自刀具座之切削力。而铣削轴将可由将伺服马达或主轴马达驱动,动力经由刀塔内部之传动机构,传至刀塔之铣削轴,再经由上述所提到的铣削轴与刀具座之传动接口之链接,将电机动力传至刀座,再传至刀具,进行铣削加工[5]。

2 车削中心中心高对加工的影响

液压刀塔采用液压马达驱动换刀,液压推出刀盘和锁紧,换刀时液压马达带动凸轮轴,通过间歇机构和齿轮,带动刀塔主轴转动换刀。刀塔的位置精度要求非常高,如刀塔的位置偏移,有可能造成换刀报警,造成传动齿轮损坏等问题。

车削中心刀塔在长时间运转、磨损以及发生撞机等因素的影响下,会造成刀盘位移,刀具不过主轴中心线。机床出厂时,刀盘端面与 Z 轴导轨的垂直度应保持在(0.005~0.01)/100 mm ,车削中心上动力头(铣刀、钻头等)轴心与导轨的平行度保持在(0.005~0.01)/100mm。

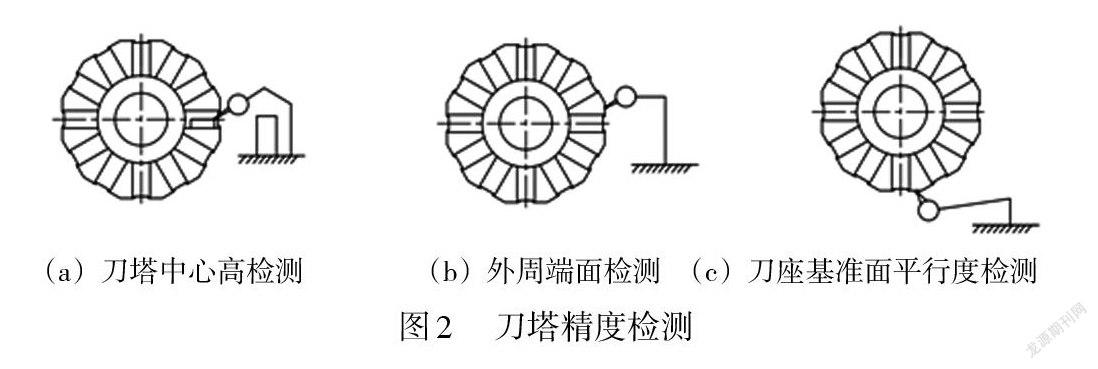

车削中心刀塔需要保证铣削的精度,一般车削中心刀塔的精度要求比 CNC车床要求高。为保证刀塔加工精度,检测时需要分别检测刀塔中心高(2(a))、外周端面检测( 图2(b) )、测刀座基准面平行度 (图2(c))、刀盘平面的垂直度,刀盘平面的偏摆度、让刀盘转动5圈得到的最大值是刀盘平面的重复定位精度,以及刀盘固定基准面之最大误差。

刀具不对中心,在车削中,当刀尖的高度高过工件的中心时,车刀在车削力中出现挤压工件的现象,在车削力的作用下,会出现刀具崩裂,导至车刀不能车削工件。当刀尖的高度低于工件中心时,车刀在工件旋转力的作用下,进给量的力与作用力重合,两个力为同一方向,车刀一瞬间突然串动加快进给量,受力加大,使刀具崩裂,导至车刀不能使用。车削中心的刀塔因碰撞造成刀塔对机床主轴的几何精度超差,刀塔对主轴中心线的平行度超差,车削、铣削时会出现锥度问题。刀塔对主轴中心线的垂直度超差,车断面刀具出现不过中心,工件有凸点,在铣削、钻削加工中,刀具不过中心,造成钻孔偏心、铣削变形,刀具折断等问题[7-8]。

3 车削中心中心高调整方法

3.1 刀塔对准刻线法

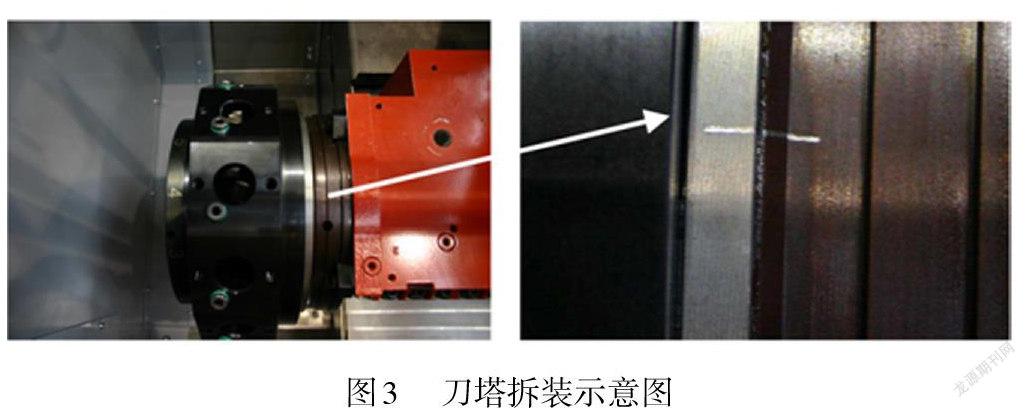

首先把刀塔移动到适合装拆位置,通过换刀指令,把刀具换到 T01位置,刀塔出厂时会在 T01位置标注了一道刻线,再松开刀盘的一圈螺栓(只需要松开不需要取下),通过銅棒轻敲的方式,把刀塔的位置调整到出厂时标注的刻线上,然后锁紧螺栓。如图3所示。通过安装车削刀具,采用试切的方式,检查刀具是否通过轴心。如不能通过,再次调整刀盘位置,通过反复调整,这种方法能保证车削刀具不过中心问题,但由于车刀的厚度本身存在一定的误差,只能保证车削加工刀具过中心问题,不能保证铣削加工误差。

3.2 百分表调整法

车削中心使用的刀塔,部分可以通过机床标准配件,检查定位孔是否与机床的中心高度对齐。机床的中心高不对,可以松开刀盘上的一圈螺栓,使用百分表检测偏移量,用铝棒向上或向下敲击刀盘侧面,使百分表的跳动在0.01 mm以内。然后将定位孔对准机器的中心高度,对称拧紧螺栓,通过反复检测,可以较好的保证刀盘的中心高精度。但由于碰撞过程中导轨也存在误差的可能,当移动刀塔位置后,中心高误差也会改变。如图4所示。

3.3 双轴套环检测法

(1) 采用双轴套环检测法,需要先把刀塔维修到能保证车削加工精度。为保证检测精度,避免装夹误差需要在机床上直接加工出一件光轴。首先在车削中心上装夹一件毛坯,直接在车削中心上把毛坯加工到尺寸小12 mm,加工精度根据检测的公差要求控制在0.005 mm。

(2) 双轴套环检测法还需要有多件内径是小12 mm 的套环,根据检测精度的不同,普通的套环可以通过车削、铰销加工至尺寸。因套环的精度会直接影响检测的精度,需要高精度的套环,必须通过慢走丝加工完成,需要准备小12.1 mm、小12.06 mm、小12.04 mm、小12.02 mm、小12.01 mm、小12.005 mm的套环各1个。

(3) 使用双轴套环检测法,完成光轴的车削后,在刀塔上安装铣削的平行于主轴的0°动力刀座,动力刀座安装小12 mm的铣刀柄,铣刀柄的加工公差在0.005 mm 内,再通过百分表测量铣刀的柄的圆跳动,铣刀柄需要保证刀柄的圆跳动控制在0.005 mm以内。通过使用证明刀柄的跳动每超差0.01 mm ,刀塔中心超差达0.02 mm以上,经过后复验证,采用双轴套环检测法进行刀塔中心维修,必须保证刀柄的圆跳动误差及直线度误差。否则会影响检测的精度,具体误差值如表1所示。

(4) 双轴套环检测法检测步骤双轴套环检测法检测步骤如下。

①把装有铣刀柄刀座换到工作刀位,移动到X0位置(对主轴轴心)。

②移动Z 轴,使刀柄接近卡盘光轴的位置,再使用定中心表检测误差值,如果误差超过0.1 mm ,不能直接使用套环的方法,需要微调刀架位置,保证误差值小于0.1 mm 。如图5所示。

③当用定中心百分表误差值小于0.1 mm ,再使用小12.1孔径的套环进行检测卡盘上光轴和刀塔上刀柄的位置精度,如果能通过,说明误差值小于0.1 mm 。再先用小12.08孔径的套环进行检测,如此类推,套环的精度一级一级提高,并根据检测结果配合百分表微调刀盘上的螺栓,使用铜棒轻敲的方式,反复检测调整。当小12.005套环在卡盘上光轴和刀塔上的刀柄可以往复移动,就能保证车削中心上动力头(铣刀、钻头等)轴心与导轨的平行度保持在(0.005~0.01)/100 mm 内,刀塔端面与 Z 轴导轨的垂直度也能保持在(0.005~0.01)/ 100 mm ,这种方法避免了使用定中心百分表的检测方法,出现的平行度合格、垂直度不合格或垂直度合格、平行度不合格的情况。如图6所示。

4 车削中心刀塔其他故障分析

4.1 步进电机故障

刀塔换刀过程是步进电机经齿轮带动刀库的刀盘旋转和停止,刀盘若要旋转和停止,必须使两对齿轮啮合和分开,而齿轮的啮合和分开,是由液压系统来驱动,齿轮上边的传感器就会把信息传送给 PLC ,同时齿轮端部还有另一传感器检测刀盘是否转到正确的位置,输出信息给 PLC ,若步进电机出现故障,同型号的步进电机也不能调换使用,因为每一台的电机参数,也就是定子与转子的角度不一样,需要在原步进电机的外标签上注明的参数,重新设置参数输入控制器[9]。

4.2 传感器故障

车削中心刀塔,在使用过程中,若出现刀塔转动不停止,出现换刀超时报警。刀位的检测,刀盘的推出、锁紧,刀号计算均用接近开关传感器检测,由接近开关的不同组合确定每个刀位号。出现刀塔转动不停这种情况,很有可能是刀库换刀过程中检测不到传感器的问题,我们需要检查传感器接触位置是否合适,调整传感器位置后问题不能解决,有可能是传感器坏了,需要换新的传感器[10]。

4.3 刀盘刀槽位置移位调整

当遇到严重撞机刀盘刀槽位置发生移位,导致在刀盘上安装标准刀具刀尖不对主轴中心,不能通过调整刀盘的位置来保证精度。这时主要是定位齿盘位置变动,要重新調整。需要拆下刀盘,拔出内齿盘定位软销,插入基准销校正齿盘,更换定位软销。如果齿盘校正后刀尖仍不对主轴中心,则是刀塔主轴位置变动,要校正主轴位置。

5 结束语

数控车削中心刀塔是重要部件,刀塔的相对位置精度直接影响加工的精度,维修需要厂家使用专用的检测设备来维修,进口机床的维修费用往往很高。根据车削中心铣削加工时刀具与工件的关系研究出来的双轴套环的检测方法,不需要购买专业的维修设备,只需要准备高精度的铣刀柄及不同尺寸的套环,使用套环检测可以直接检测出轴心与导轨的平行度及刀塔端面与 Z 轴导轨垂直度,经过实际维修证明,这种方法维修方法能保证刀塔维修后的加工精度达0.005~0.015 mm ,并有快速简单的特点。解决了进口车铣复合机床刀塔维修难、维修贵的问题。

参考文献:

[1]陈洪涛.数控加工工艺与编程[M].2版.北京:高等教育出版社.2003.

[2]徐衡.数控机床维修[M].沈阳:辽宁科学技术工业出版社,2005.

[3]朱仕学.数控机床系统故障诊断与维修[M].北京:清华大学出版社,2007.

[4]周兰, 陈少艾.数控机床故障诊断与维修[M].北京:人民邮电出版社,2007.

[5]刘红霞.Mastercam多轴数控加工典型实例详解[M].北京:机械工业出版社,2011.

[6]黄卫.数控机床与故障诊断技术[M].北京:机械工业出版社,2014.

[7]葛金印,许忠美.数控设备管理和维护技术基础[M].北京:高等教育出版社,2008.

[8]胡学明.FANUC数控机床电气维修500例[M].北京:机械工业出版社,2015.

[9]魏彩乔, 陈明,王晓光.数控车床刀架的故障分析与维修[J].机床与液压,2005,33(7):198.

[10]候晓方.数控车床电动刀架故障诊断与维修[J].机床与液压, 2010,28(16):91.

作者简介:张仕愿(1983-),男,大学本科,高级技师,研究

领域为数控加工技术,已发表论文2篇。(编辑:刁少华)