配气相位对小缸径高速柴油机性能影响研究*

陈晋兵 张志军 刘长振 王尚学 王云飞 白军爱 陈晓飞

(中国北方发动机研究所 天津 300400)

引言

随着环境法规的提高与绿色节能要求,对柴油机的经济性、动力性及排放提出了更严格的要求。采用增压系统、尾气后处理、高压共轨燃油系统等措施提高柴油机综合性能。同时为提供柴油机功率体积密度,轻量化、集成化一体设计方法应用,要求柴油机本体及外围管路系统更加紧凑。这些技术的应用均会引起柴油机排气系统背压升高,影响柴油机整机性能[1-4]。

排气系统背压升高造成换气过程泵气功增加使得整机机械能降低,同时造成燃烧室内残余废气增加,导致燃烧不充分,经济性、动力性变差[5],特别是小缸径高速柴油机影响更为突出。大量研究表明在对排气系统管路结构参数优化同时,采用合理配气相位能够有效提高配气系统工作能力进而提高柴油机性能指标。

小缸径高速柴油机配气相位直接影响着柴油机的换气及燃烧性能,最佳的配气相位应满足进气充分、排气彻底等要求[6],同时可以有效降低柴油机泵气损失,达到提高功率、降低油耗及排放的目的。

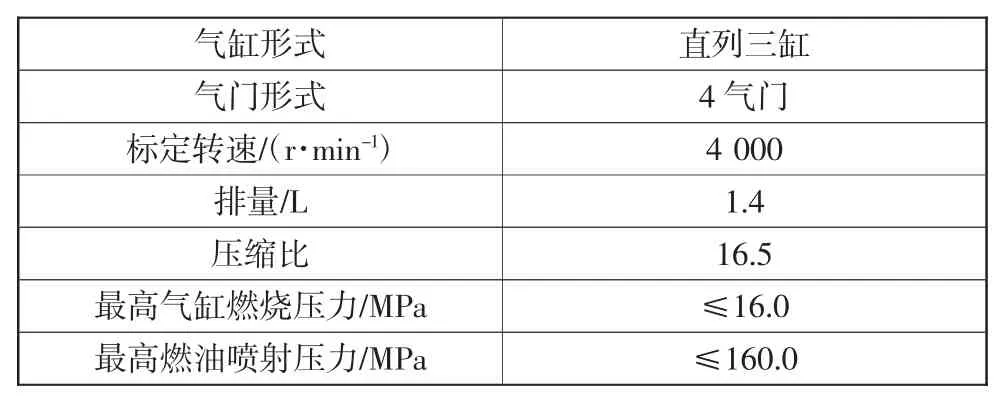

1 发动机主要技术参数

本文研究对象为一台小缸径高速1.4 L 涡轮增压中冷3 缸柴油机,通过试验研究配气相位对其燃烧特性和总体性能的影响,进一步指导开展整机结构优化设计及性能优化工作。柴油机主要技术规格见表1。

表1 某小缸径高速柴油机的主要技术规格

本文建立了小缸径柴油机台架试验测试平台,开展了整机台架性能试验测试工作,试验采用主要仪器设备技术参数见表2。

表2 发动机台架主要仪器设备技术参数

2 试验问题的提出

整机台架试验测试中,小缸径高速柴油机排气温度高,结构件在高热负荷冲击下可靠性下降严重引起发动机失效;同时有效燃油消耗率高造成经济性差,制约了动力装备的有效使用半径。针对以上2个问题对柴油机整机及性能进行初步分析确定主要原因。原设计配气相位角度如表3 所示。

表3 原设计配气相位角度 °CA

试验结果表明原设计配气相位,额定工况点涡前排气温度达到720 ℃,有效燃油消耗率308 g/(kW·h),均超出设计限值,不满足设计指标要求。

通过气缸压力及P-V 图分析引起以上问题主要原因,在柴油机运行各工况下随着负荷增加,均出现了换气过程中缸内压力下降后升高,主要是由于排气门相位角不能满足小缸径柴油机高速运转要求[6]。同时由于排气背压较高降低扫气能力造成气缸内残余废气量增加、燃烧恶化排温升高,同时有效燃油消耗率升高,整机经济性下降。

3 优化配气相位试验方案

针对样机出现排气温度高、排气背压大的现象,分析主要原因为排气门开启角度不利于换气造成气缸内残余废气系数较高,因此在固定供油参数及结构参数基础上开展不同排气门开启角下整机性能试验测试及分析研究。选取柴油机转速为2 000、2 500、3 000、3 500、4 000 r/min 的5 个工况点,为提高试验数据的对比性,主要研究各转速工况点同一转矩下的性能指标。为提高高速工作过程中换气效率,基于原设计配气结构凸轮轴桃形条件下增大进气提前角,且不发生气门与活塞顶碰撞的约束下改变排气门配气相位,确定以下可行的配气相位试验方案,如表4 所示。

表4 配气相位试验方案 °CA

4 试验结果与分析

排气门开启时间主要取决于缸内的进、排气泵气功的大小,同时兼顾对充气效率的影响,降低排气泵气损失可以有效提高柴油机经济性指标。排气提前角的选择与排气过程中缸内压力曲线的形状有关,主要影响来自排气损失和强制排气损失的分配。

4.1 排气相位角对缸内压力的影响

图1~图5 分别为5 种工况下3 种排气门开启角度对应缸内压力影响的试验数据,通过对试验数据提取分析气缸内最高燃烧压力及其对应相位变化情况。

图1 2 000 r/min 工况点缸内压力

图2 2 500 r/min 工况点缸内压力

图3 3 000 r/min 工况点缸内压力

图4 3 500 r/min 工况点缸内压力

图5 4 000 r/min 工况点缸内压力

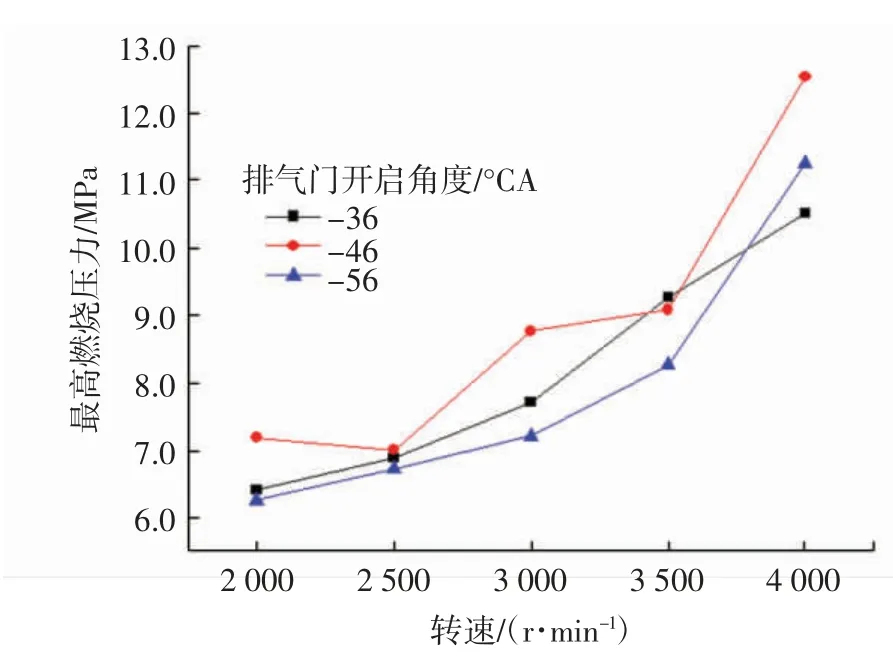

图6 显示随着发动机转速的提高5 种工况下3种排气门开启角度中EVO-46°CA,各工况下气缸内最高燃烧压力高于EVO-36°CA、EVO-56°CA2 种工况;气缸内最高燃烧压力当排气门开启角度为EVO-56 °CA 时,在2 000 r/min、2 500 r/min、3 000 r/min 下与EVO-36 °CA 相当,但在4 000 r/min 标定工况下气缸压力较EVO-36 °CA 提升,分析主要原因为随着转速提升采用较大排气门提前角加强了换气能力,缸内残余废气量降低,较EVO-36°CA 燃烧性能改善。

图6 排气门开启角度对最高燃烧压力影响

图7 显示随着发动机转速的提高5 种工况下3种排气门开启角度中EVO-46°CA 方案,在各转速采用相同供油提前角条件下,最高燃烧压力相位角较其他2 种方案滞后,随着转速提高,额定工况点其相位角趋于最佳燃烧相位角内。排气门开启角度中EVO-56°CA 时,额定工况点最高燃烧压力对应相位角提前,急燃期时间缩短。

图7 排气门开启角度对最高燃烧压力相位角影响

4.2 排气相位对平均有效压力的影响

进行3 种配气方案各工况下平均有效压力测定试验。

试验结果表明:采用方案一、二配气相位,平均有效压力达到0.98 MPa,满足设计指标要求;采用方案三配气相位,由于排气温度达到710 ℃限制,平均有效压力达到0.85 MPa,较目标值低12.8%,未达到设计要求。测试结果如图8 所示。

图8 排气门开启角度对平均有效压力影响

分析主要原因为:在原设计凸轮轴桃形基础上,随着排气提前角的增大,其延迟角相对缩短,造成气缸内残余废气系数增高,使燃烧恶化排气升高;通过对桃形进一步优化,加大排气相位延续角可降低气缸内残余废气系数改善整机性能。

4.3 排气相位对泵气功率的影响

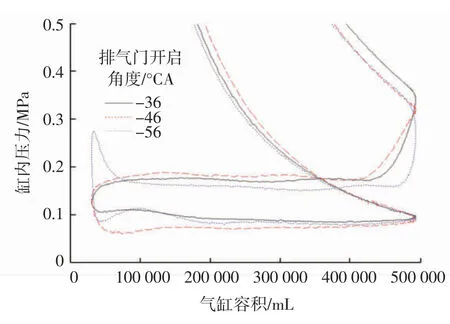

通过试验测试获得5 种工况下3 种排气门方案缸压曲线,转换为P-V 图对比进行分析研究。

图9~图13 分别为5 种工况下3 种排气门开启角度对应P-V 图。通过试验分析随着发动机转速增加,EVO 采用-36°CA,自由排气能力较低,主要依靠气缸内强制排气引入新鲜充量,发动机处于3 500 r/min 工况时,排气门过早关闭气缸内残余废气不能及时排出,导致进气过程中压力升高。当EVO 采用-56°CA 时,低速2 000 r/min、2 500 r/min 气缸内自由排气能力高于其他2 种方案,且强制排气顺畅,缸内进气能力提高;随着转速的提高,由于排气门关闭时间提前造成进排气门重叠角减小,当活塞运行到上止点位置时气缸内压力上升,即气缸内工质压缩压力升高,扫气能力下降。EVO 采用-46°CA 时,随着转速增高强制排气损失增大,但进气重叠角增大,新鲜充量在压力差的作用下流入气缸,降低了气缸内残余废气系数。进一步改善了气缸内燃烧品质,整机综合性能提高。

图9 2 000 r/min 工况点P-V 图

图10 2 500 r/min 工况点P-V 图

图11 3 000 r/min 工况点P-V 图

图12 3 500 r/min 工况点P-V 图

图13 4 000 r/min 工况点P-V 图

4.4 排气相位对排气温度的影响

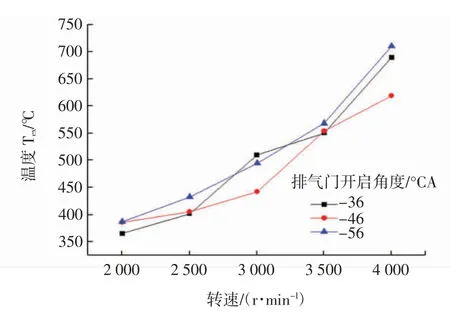

试验结果表明:采用方案一、三配气相位,排气温度分别达到689.3 ℃和710 ℃,结构件热负荷过高降低了整机可靠性;采用方案二配气相位,排气温度降低到619 ℃,较目标值有8.9%裕度,满足技术指标要求且通过优化改进可适应高海拔高热地区使用。结果如图14 所示。

图14 排气门开启角度对排温的影响

4.5 排气相位对有效燃油消耗率的影响

试验结果表明:采用方案一配气相位,平均有效燃油消耗率298 g/(kW·h);采用方案二、三配气相位,平均有效燃油消耗率分别为273 g/(kW·h)、274 g/(kW·h),较原配气方案提高约10%,经济性指标明显提高。结果如图15 所示。

图15 排气门开启角度对有效燃油消耗率影响

综合考虑整机性能指标与可靠性指标,在现有凸轮轴型线基础上,通过对排气门相位调制进行整机试验,采用方案二配气相位后整机综合性能较佳。通过增加排气门开启持续角增加换气过程中扫气能力,提高充量系数,更有利于提高整机综合性能。

5 结论

1)通过搭建小缸径高速柴油机台架对其开展整机性能测试,针对试验过程中出现排温高、油耗高确定了主要原因并提出了改进技术方案。

2)分析了小缸径高速柴油机额定工况下排气门开启角度对柴油机性能的影响,得到了最佳进排气相位。

3)优化配气相位后在柴油机额定工况下实现了高效快速燃烧计算,提高了气缸内燃烧效率,动力性和经济性有不同程度的提高,为小缸径柴油机性能改进提供了方向。