塔式化学链燃烧反应器系统的气固流动特性

朱晓,沈来宏,沈天绪,闫景春

(东南大学能源热转换及其过程测控教育部重点实验室,能源与环境学院,江苏南京 210096)

在中国当前能源消费结构现状中,煤炭消费量占能源消费总量的80.1%[1],而传统煤燃烧所带来的温室气体排放对生态环境造成了恶劣的影响[2]。因此,发展洁净煤技术是协调能源与环境关系的有效途径。化学链燃烧作为一种高效、经济、低能耗的新型燃烧技术[3],有效实现了CO2的分离。因其在燃烧过程中没有NOx等污染物的排放,可以通过冷凝直接对CO2进行高浓度富集,所以近年来备受关注。其基本原理是将传统的燃料与空气直接接触反应的燃烧借助于载氧体的作用分解为两个气固反应,燃料与空气无需接触,由载氧体将空气中的氧传递到燃料中,提高了能源的利用率[4-5]。

化学链燃烧反应器是煤颗粒热解和气化产物与载氧体发生化学反应的重要场所,反应器的设计关系到气固体能否充分接触,燃料能否高效转化。2008年,Lyngfelt和Shen等[6-7]均首次设计、搭建、运行了基于固体燃料的化学链燃烧实验台,证明了在串行流化床内进行固体燃料化学链燃烧的可行性。然而,Shen等[7]所提出的喷动床反应器存在固体燃料停留时间较短的问题,容易造成可燃气体的不完全转化。Cheng等[8]提出一种环形的炭捕集器作为一个小型的二元颗粒流化床,无需改变载氧体颗粒的循环流量便可实现焦炭停留时间的倍增。然而,耦合炭捕集器后需同时操作多路循环路径,大幅增加了系统复杂度,对系统的流化工况亦有诸多限制[9]。Pröll等[10]设计了一种双循环流化床反应器,通过二次风的引入提高反应器内床料量的容纳能力,大幅度提升了气固的接触面积,然而颗粒的磨损率较高,载氧体的使用寿命较短。因此,在目前化学链燃烧反应器的设计中,主要存在不充分的焦炭气化反应、不完全的可燃气体转化以及低效的碳捕集率等问题[11-12]。

为强化气固接触、减弱颗粒扬析,一种基于塔式鼓泡反应器的循环流化床装置在之前的研究中被提出[13]。反应器内部采用多个带有风帽的隔板,将单一稠密的流化床分隔为若干个多腔室、气固流态化连续的塔式鼓泡流化床。单床中产生的大而剧烈的节涌被分解为小而有规律的涌渗,气泡内部的大量气体实现了与载氧体颗粒的有效接触,从而增强载氧体晶格氧的迁移与热量的传递。风帽式隔板的加入减少了颗粒的返混和夹带,改善颗粒停留时间分布,为较慢的焦炭气化在燃料反应器内提供充足的时间,极大地改善了化学链燃烧过程中碳捕集和燃烧效率低下等缺点。因此,将此燃料反应器应用于化学链燃烧串行流化床的研究有待进一步进行,对于固体循环流量、气体泄漏率、物料平衡等关键技术指标需要进一步探索[14-15]。本文提出了一种基于多腔室塔式鼓泡流化床的化学链反应器系统。采用压力测量和气体检测的方法[16-18],研究在不同风量下该系统内的压力分布、气固分布、固体循环量以及窜气规律等气固流动特性。验证该反应器设计是否更适合于煤颗粒化学链燃烧过程,并为热态实验装置的设计和操作提供理论依据。

1 实验装置和条件

1.1 实验装置

基于多腔室塔式鼓泡流化床的化学链反应器系统如图1所示,该系统主要包括塔式燃料反应器、空气反应器、旋风分离器、返料器、提升管和下降管。燃料反应器是横截面积为0.1m×0.05m、高1.25m的长方体容器,其内部被开孔率8.05%的风帽隔板分隔为高径比为2∶1的五个腔室[13],以保证载氧体与还原性气体的充分接触,延长燃料停留时间。空气反应器为内径0.05m、高0.5m的圆柱体反应器,其内流化状态为快速流态化,以保证相对充分的气固混合,提高传热传质效率。两个反应器上部的提升管内径均为0.03m,通过快速缩小的横截面积来提高气速,携带固体颗粒至旋风分离器。在旋风分离器内进行气固分离之后,固体颗粒通过内径为0.03m的下降管进入U形返料器,构成循环回路。返料器的物料传输设计为非机械式流动密封阀,具有改善固相输送、防止气体混合等功能[19]。实验台系统采用透明有机玻璃材料制作,以便于观察流化过程中的气固流动特性。压力信号采集使用DASY Lab软件进行处理,气体成分与浓度采用NGA2000型气体分析仪进行测量。在稳定运行时,每次测量均独立重复10次以取得平均值,允许误差范围为5%以内。

图1 基于多腔室塔式鼓泡流化床的化学链反应器系统

1.2 实验条件

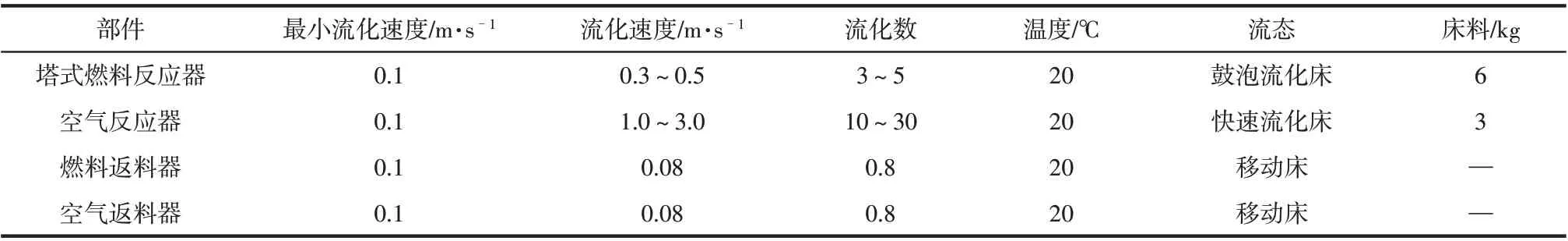

实验床料采用直径为0.3~0.4mm的石英砂颗粒,属于B类颗粒[20]。相比于A类颗粒,此类颗粒在燃料反应器出口更易与未燃烧的固体燃料分离[21]。实验在室温条件(20℃)下进行,采用鼓风机提供的空气作为流化介质。根据石英砂和常温常压下空气的物性参数,由式(1)~式(3)计算石英砂的最小流化速率[22]。此冷态系统中各部分运行参数如表1所示。

表1 化学链反应器冷态系统中各部分运行参数

1.3 数据处理

流化床内的压力梯度可以用该位置的固体颗粒含量进行表征,如式(4)所示[23]。由于固体颗粒密度远大于空气密度,如果忽略颗粒与反应器壁面之间的摩擦损失,则反应器内轴向固含率可由式(5)计算。

根据之前的研究,流化床内的循环量可以通过实验方法测量质量通量得出[24]。当系统处于稳态时,突然停止返料器内的进风,已知固体颗粒的堆积密度,通过测量时间t内下降管堆积颗粒的床层高度,可以计算出通过单位横截面积内颗粒的质量通量,然后通过横截面积推算出固体颗粒循环量,如式(6)所示。

为了研究返料器向反应器的气体泄漏率以及两个反应器之间是否存在窜气,在窜气测试的实验中,将返料器入口通入N2作为流化气体,空气反应器入口通入O2作为流化气体,而燃料反应器入口通入CO2作为流化气体[25]。通过检测空气旋风分离器和燃料旋风分离器出口各气体浓度,根据质量平衡确定各气体气氛在反应器内的分配比例。计算如式(7)~式(10)所示。

2 实验结果与讨论

2.1 床层压力分布

在实验中,将空气反应器和燃料反应器的流化数分别控制在3.5和20时,待化学链反应器系统稳定流化后,平均压力随高度的分布曲线如图2所示。从图中可以看出,平均压力随着床层高度的升高而减小,因此两个反应器内的固体颗粒稠密区均集中在底部。其中,空气反应器为快速流化床,而燃料反应器为鼓泡流化床,因此空气反应器内的压力明显低于燃料反应器内的压力。塔式燃料反应器内的压力曲线呈有规律的阶梯状分布,每个腔室和每个隔板间的压力分布趋势基本一致。燃料返料器与空气返料器内压力曲线走势一致,但同一高度下空气返料器内压力较高,这是由于与之相连的下降管内贮存了更多的物料量[14]。两个返料器的加入可以弥补两个反应器间存在的压差,保持系统内的压力平衡和良好的气体隔离。

图2 化学链反应器内系统床层压力分布

2.2 流化数对反应器内气固流动的影响

2.2.1 流化数对反应器内压降的影响

流化风量对各反应器内流化状态与平均压降分布有很大的影响,因此确定最佳的流化风量是化学链系统内稳定流化的关键与基础。各反应器内压降随流化数变化的分布曲线如图3所示。图3(a)为燃料反应器内流化数变化对各部分压降的影响。当流化数NFR增大时,四条压降曲线均逐渐增大,当NFR增大到4.0以后,AR与ALS内压降继续增大,而FR与FLS内压降有减小趋势。这是因为风量的增大使燃料反应器内流化更为剧烈,压降上升;而更大的风量将更多的物料从燃料反应器吹出,导致压降减小,固体颗粒被吹入ALS中,增大ALS压降。为补充FR内物料量,FLS内会有更多的固体颗粒通过斜管输送至FR内,FLS压降随之减少。图3(b)为空气反应器内流化数NAR对各部分压降的影响。从图中可以看出,NAR对AR和ALS内的压降影响较大。随着流化数的增大,AR内压降陡然下降,在快速流态化的状态下,大量的固体颗粒被吹出反应器,为其补充物料量的ALS内压降也呈下降趋势。此时,进入FLS内的物料量大于其为FR输送的物料量,因此FLS内压降缓慢增大,而为保持压力平衡,FR内压降也呈现增大趋势。由此可见,反应器内流化数过大或过小都会影响流化状态的稳定性,扰乱物料分布。

图3 反应器内流化数对系统各部分平均压降的影响

2.2.2 流化数对塔式燃料反应器的影响

保持NAR为20不变,NFR对多腔室反应器内固体含量(气固分布)的影响如图4所示。实验中将不加隔板的传统鼓泡流化床作为对照组,得出在NFR为3.0时反应器内部的气固分布曲线。从图中可得知,当FR内无隔板时,大部分的物料堆积在反应器底部,固体颗粒返混严重,气固体接触极不充分,从而降低燃烧效率和碳转化率[26]。而内置隔板的存在大大改善了这一缺点,床层上部的固体含量大幅提升,气固体接触面积与时间被增大和延长。当NFR仅为3.0时,大部分的固体颗粒仍集中分布于底部腔室。随着流化数的增大,顶部腔室的固体含量逐渐增大,反应器内的气固分布变得越来越均匀。而当NFR增大到4.5时,各腔室的固体含量反而开始减小,尤其是底部腔室。这是因为大的流化风量会将更多的固体颗粒吹出腔室进入提升管。得益于实验中所使用的风帽式隔板的独特结构,已经流化到上部腔室的固体颗粒将不会再返回到下部腔室,大大减弱了返混,强化了反应器内的气固接触。然而,隔板的加入会增加FR内的压力损失,与未加隔板的反应器相比,隔板处的压降远大于腔室内的压降,如图5所示。随着流化数的增大,隔板处的压力梯度也逐渐增大。在热态实验中,过大的流化数容易导致隔板处的严重磨损,不利于装置的运行[27]。因此,塔式燃料反应器中的流化数应控制在3.5~4.0之间,在保证燃料反应器内气固分布均匀性的同时,减弱反应器内隔板处的压力损失。

图4 燃料反应器内流化数对固体含量的影响

图5 燃料反应器内流化数对压力梯度的影响

2.3 流化数对固体颗粒循环量的影响

2.3.1 质量通量与压降的关系

在测量固体颗粒循环量的实验中发现,质量通量与其相对应的上升管内压降呈线性关系[14]。因此,待系统循环达到稳定之时,先保持AR的流化数不变,逐渐增大FR的流化风量,突然关闭ALS的流化风量,逐一测量在不同风量下FR上升管的压降与ALS下降管内的物料堆积高度,耦合出压降与质量通量的线性关系,如图6(a)所示,得到的耦合曲线见式(11)。接着,采用同样的方法改变AR的流化风量,关闭FLS的流化风量,测得FLS下降管的颗粒质量通量与AR上升管压降的线性关系,如图6(b)所示,得到的耦合曲线见式(12)。因此,在化学链燃烧热态系统中,通过反应器上升管的压降,便可以推测出各反应器间的固体颗粒循环情况,对于化学链系统的稳定运行和故障排查具有重要作用。

图6 反应器上升管压降与质量通量的关系

2.3.2 流化数对固体循环量的影响

化学链反应器内的固体颗粒循环量决定了两个反应器间的载氧体供给速率,该参数主要取决于反应器内的流化风量。在双循环流化床中,为了保证反应器的稳定运行,需要平衡各反应器内的固体颗粒循环量。若反应器的循环量过大,大量的固体颗粒将会积累在下降管中,导致下降管过载;同时,反应器内的物料补给受到限制,造成物料循环的不平衡[28]。而当循环流量过小时,返料器内的固体颗粒只出不进,容易造成反应器内气体的大量反流,阻碍循环的正常进行。实验中,本文所提出的双循环反应器系统的循环量路径已标注于图1:从FR到ALS的循环量为Gs1;从ALS到AR的循环量为Gs1';从AR到FLS的循环量为Gs2;从FLS到FR的循环量为Gs2'。维持其他操作参数不变,讨论不同流化数对固体循环量的影响,每组工况均稳定运行30min。

图7(a)为固体循环量随NFR的变化曲线。当NFR从3.0增加到5.0时,Gs1和Gs2均呈现上升的趋势,但Gs1的上升幅度更加明显,从0.009kg/s上升到了0.0125kg/s。这是因为随着燃料反应器内流化数的增大,FR每个腔室中床层表面均有提高,被携带进入提升管的颗粒也有所增多。为了平衡燃料反应器和返料器内的压力,Gs2'随之增加,颗粒运输能力提高,因此Gs2也会有所增大。当NFR为4.0~5.0时,两个循环流量达到一致,整个系统内的双循环达到平衡状态。如图7(b)所示,维持NFR为3.5不变,当NAR从10增大到30时,Gs1基本保持不变,而Gs2大幅度上升,最大值约为0.013kg/s。实验中观测到当AR流化数未达到快速流态化时,颗粒在AR提升管内的返混严重,导致Gs2较低;当流态转变后,固体颗粒均匀且连续地进入提升管,有效提高了循环流量。Gs1受NAR影响较小,这是因为FR在恒定流化数后对固体颗粒的携带能力基本不变。当NAR为15~25时,FR与AR间的颗粒循环量基本达到动态平衡。

图7 反应器内流化数对固体颗粒循环流量的影响

2.4 流化数对反应器间气体窜气率的影响

在基于双循环流化床的化学链反应器系统内,反应器间的气体泄漏途径主要包括:①空气返料器向空气反应器的窜气;②燃料返料器向燃料反应器的窜气;③燃料反应器与空气反应器间的窜气。热态系统中,返料器向反应器窜入的N2会影响CO2的捕集;而两个反应器间的气体窜混,不仅会影响空气反应器的载氧体反应效率,CO2的捕集效率也会随之降低[15]。因此,实验中采用将反应器和返料器底部通入不同气体的方法,通过检测各出口气体的浓度,计算可得不同流化数下各反应器的窜气率,如图8所示。当NFR增大时,FLS向FR内的气体泄漏率逐渐增大,但始终不超过8%。流速增大而引起的气流扰动容易造成FR与FLS间产生微小压力差,从而导致气体的双向运动。而FR向AR内的窜气并不明显,且逐渐降低,这是因为下降管中堆积物料高度的增加提高了塑封能力。随着NAR从10增大到30,ALS向AR内的窜气率从4.52%增加到7.49%,而AR向FR内的窜气率始终小于0.1%。因此,在操作中可减小反应器流化数来减小返料器的窜气率,而两个反应器间气体窜气率均低于0.1%,适合在热态系统中操作使用。

图8 反应器内流化数对反应器间窜气的影响

3 结论

(1)本文提出了一种基于多腔室塔式鼓泡流化床的化学链反应器系统,该系统由两个反应器和两个返料器组成循环回路,系统内的压力平衡得以保持。

(2)塔式燃料反应器中隔板的加入改善了物料堆积床层底部的缺点,抑制了物料返混,却易导致隔板处压损增大。燃料反应器内流化数应控制在3.5~4.0范围内。

(3)反应器间循环的质量通量与上升管压降存在一定的线性关系。固体颗粒循环流量主要受反应器内流化数影响,最高可达0.013kg/s。

(4)返料器至反应器的气体窜气率为4%~8%,而燃料反应器和空气反应器之间的窜气率始终小于0.1%,可保证热态系统运行的安全与高效。

符号说明

Ar——阿基米德数

d——平均粒径,m

F——气体浓度

Gs—— 固体颗粒循环流量,kg/s

g——重力加速度,m/s2

h——床层高度,m

m—— 固体颗粒质量通量,kg/(m2·s)

N——流化数

P——气体分配分数,%

p——床层压力,Pa

Re——雷诺数

S——横截面积,m2

t——固体颗粒堆积时间,s

U——速度,m/s

V——气体流量,m3/h

z——堆积高度,m

ε—— 固含率

ρ—— 密度,kg/m3

ρb—— 堆积密度,kg/m3

μ—— 动力黏度,Pa·s

下角标

AC——空气旋风分离器

ALS——空气返料器

AR——空气反应器

FC——燃料旋风分离器

FLS——燃料返料器

FR——燃料反应器

g——空气气体

mf——最小流化

p——颗粒