气流床煤气化的Aspen Plus建模:平衡模型和动力学模型

郑志行,张家元,李谦,周浩宇

(1中南大学能源科学与工程学院,湖南长沙 410083;2中冶长天国际工程有限责任公司国家烧结球团装备系统工程技术研究中心,湖南长沙 410205)

我国的煤炭资源储量丰富,但煤炭的直接燃烧存在利用率低下、污染严重等问题,因此煤炭的高效清洁综合利用技术就显得尤为重要。煤气化是将煤中的C、H元素转化为清洁燃气或合成气(CO+H2)的过程,可以实现对煤中化学能的阶梯利用,且产生的污染物易于控制[1-2]。煤气化炉按煤在气化炉内的运动方式分为固定床、流化床和气流床等形式。其中,气流床气化炉是最清洁、最高效的煤气化类型,但其在实际工程应用中,由于试验煤种及操作条件的多样性,通过试验法对气化过程进行优化所需周期较长、成本较高。因此结合实际操作工况,建立准确可靠的气流床气化模型,通过模拟法对操作工况进行优化,可以降低大量的时间及经济成本[3]。

煤气化过程的模型包括平衡模型和动力学模型[4]。研究人员已经对煤气化的平衡模型进行了充分的研究,Kong等[5]基于Aspen Plus软件建立了GE气化炉煤气化三级平衡模型,在不同的操作工况下预测了气体组成和碳转化率,并通过实验结果对模型进行了对比验证。Sanchez等[6]建立了加压鼓泡流化床的Aspen Plus模型,模拟结果与实验结果吻合良好,在此基础上预测并分析了温度、压力、蒸汽煤比和空气煤比对煤气组成和煤气热值的影响。为了使煤的气化模型更贴合于实际的气化过程,一些学者对煤的气化动力学模型进行了研究。Wen和Chuang[7]建立了GE气流床气化的数学模型,将GE气化炉分为三个区域:热解及挥发分燃烧区、气化燃烧反应区、气化区。并考虑了热解、气化反应动力学。Liu等[8]建立了加压气流气化炉气化的数学模型,研究了压力、反应动力学和煤焦结构对气化反应的影响,并将该模型的预测结果与常压和高压气化数据进行了比较。Adeyemi等[9]基于Aspen Plus软件建立了煤与木材废料共气化的气流床动力学模型,模拟了不同当量比下产物气体的组成,与实验值吻合良好。

煤气化的平衡模型是基于吉布斯自由能最小化原理来预测气化的结果,假设气化过程一直处于稳定状态,而不考虑气化反应机理。而动力学模型的建立则是基于气化和燃烧反应动力学,模拟结果更多地依赖于气化反应机理的准确性。但是目前国内外研究者对煤气化的Aspen仿真研究中大多数都采用平衡模型,动力学模型却鲜有报道,且报道中两种模型均是基于单气化反应器结构,无法拟合GE气化炉在恒定温度下的气化[10-13]。本文基于Aspen Plus软件建立了煤气化的平衡模型和动力学模型,其中气化部分采用双气化反应器结构,通过与GE气化炉的实际工程数据对比,从煤气组成和碳转化率两个方面对两种模型的准确性进行了评价,并利用煤气化的动力学模型模拟了反应停留时间、气化温度对气体组成及碳转化率的影响。本文以建立准确可靠的煤气化模型为目标,期望为煤粉气流床气化的操作工况优化提供理论支持和技术参考。

1 GE气化炉

GE气化炉是以水煤浆为原料,氧气为气化剂的加压、并流、液态排渣气流床煤气化装置,分为气化部分和冷却部分,如图1所示。水煤浆经高压煤浆泵加压后,与高压氧气一起从炉顶的燃烧器高速连续地喷入气化炉。水煤浆与氧气在高温高压下迅速完成干燥、裂解、燃烧、气化等一系列物理化学过程,生成合成气和少量熔渣,随后一起进入激冷室进行洗涤冷却,粗煤气从气化炉下部导出,灰渣以液态形式从炉底排出[14]。

图1 GE气化炉的结构

2 模型机理

2.1 吉布斯自由能最小化原理

平衡模型的气化部分使用了吉布斯反应器RGIBBS对体系内的气化产物进行计算。煤气化系统 中 包 含 的 组 分 有H2O、N2、O2、S、H2、Cl2、HCl、C、CO、CO2、H2S、COS、CH4,系统达到化学反应热平衡时的体系吉布斯自由能达到最小值,建立吉布斯反应器的数学模型,如式(1)~式(4)所示[15]。

式中,G为体系总吉布斯自由能;S为单独存在的相,如固体颗粒;P为系统中相的个数;C为组分数;nj为单独的相中j组分的物质的量;njl为j系统中l相的物质的量;Z为系统中考虑的元素数目;mjk为组分的原子矩阵;bk为元素的摩尔数;ΔHi为i组分的焓;QL为系统热损失。

该模型描述了一个非线性数学规划问题,式(1)为目标函数,式(2)为质量守恒约束条件,式(3)为焓平衡约束条件,式(4)为非负约束条件。可利用Rand算法对该问题进行求解,通过Lagrange乘子法将有约束最优化问题转化为无约束最优化问题,然后通过Newton-Raphson算法求解。

2.2 动力学机理

动力学模型的气化部分使用了全混流反应器RCSTR对体系内的气化产物进行计算。与吉布斯反应器不同的是,全混流反应器考虑了煤的气化和燃烧反应动力学,利用FORTRAN语言对煤气化反应的动力学机理进行描述,通过Aspen Plus提供的编译指令ASPCOMP和ASPLINK来对用户模型进行编译和链接,最终生成一个目标模块文件或动态链接库[16]。

煤气化过程中的主要气化反应如表1所示,包括4个气固反应R1~R4和3个气相反应R5~R7,同时忽略了NH3、HCN和酚类等微量物质,使复杂问题简单化[17]。气相在短时间内完全混合,因此碰撞理论可以用来解释气相反应的动力学机制。气固反应分为体积反应和表面反应。在体积反应中,气体可以迅速扩散到固体颗粒中,在颗粒内部发生反应。在表面反应中,气体不穿透粒子,而是局限于未反应的固体的收缩核心的表面。一般来说,体积反应发生在化学反应比扩散反应慢的时候,碳燃烧反应R1的反应速率快于反应物的扩散速率,所以反应R1以表面反应的形式发生,而反应R2~R4为体积反应。

表1 气化过程中发生的主要反应

气化反应R1~R7的动力学机理如下[18-19]。

2.2.1 气固反应

根据未反应收缩核模型,碳燃烧反应R1的反应速率如式(5)~式(9)所示。

式中,Z为CO和CO2的物质的量浓度比;R1为反应速率,mol/(m3·s);kfilm为气体膜的扩散系数,mol/(m3·kPa·s);kash为灰分扩散系数,mol/(m3·kPa·s);p(O2)为O2的分压,kPa;T为反应温度,K;dp为煤颗粒直径,cm;ɛp为灰层的孔隙率,本模型取为0.75;rcore为未反应煤颗粒的半径,cm;rparticle为进料煤的颗粒半径,cm。

水蒸气转化反应R2的反应速率由式(10)计算。

式中,R2为反应速率,mol/(m3·s);CC为碳的浓度,mol/m3;p(H2)、p(H2O)、p(CO)分别为H2、H2O、CO的分压,kPa;p*(H2O)为H2O分压的修正,kPa。

歧化反应R3的反应速率由式(12)计算。

式中,R3为反应速率,mol/(m3·s);p(CO2)和p(CO)分别为CO2和CO的分压,kPa;p*(CO2)为CO2分压的修正,kPa。

甲烷化反应R4的反应速率由式(14)计算。

式中,R4为反应速率,mol/(m3·s);p(H2)和p(CH4)分别为H2和CH4的分压,kPa;p*(H2)为H2分压的修正,kPa。

2.2.2 气相反应

气相反应R5、R6、R7的反应速率由式(16)计算。

式中,Ri为反应速率,mol/(m3·s);ki为频率因子,m3/(kmol·s);CA和CB为反应物的浓度,mol/m3;Ei为活化能,kJ/kmol。ki和Ei的值如表2所示。

表2 气相反应的ki和Ei值[18]

3 Aspen Plus模型

3.1 模型假设

建立煤粉在GE气流床中热解气化的Aspen Plus模型需进行以下假设[20]。

(1)模型是稳态模型,系统内反应达到了平衡。

(2)气化炉内温度及压力保持恒定,且不考虑温度降和压力降。

(3)煤中的灰分为惰性物质,不参与气化反应。

3.2 平衡模型

根据以上假设,基于Aspen Plus V11软件建立煤粉在GE气流床中热解气化的平衡模型,如图2所示。模型由热解、气化、气液分离三部分组成。其中,由收率反应器DECOMP模拟煤粉的热解,吉布斯反应器RGIBBS-1、RGIBBS-2模拟气化过程,分离器SEP模拟气液分离过程。

图2 GE气化炉的平衡模型

3.2.1 热解

DECOMP反应器中使用CALCULATOR模块将煤粉分解成C、H2、O2、N2、S、灰分和水分,分解的产物组成根据煤粉的工业分析及元素分析确定,裂解热由气化单元提供。随后热解产物与H2O、O2在混合器MIXER中混合并输入气化单元。

3.2.2 气化

平衡模型的气化单元利用吉布斯自由能最小化原理对系统中的气化产物进行预测。热解产物与H2O、O2在RGIBBS-1反应器中发生初步气化,并考虑气化过程中的热量损失,热量损失通过式(17)计算,并利用CALCULATOR模块导入RCSTR-1反应器。随后,气化产物进入RGIBBS-2反应器中进行气化重整,模拟煤粉在恒定温度下的气化,并将产物进行气固分离。

式中,U为传热系数,122kcal/(h·m2·K);A为气化炉的换热接触面积;R为气化炉半径,0.762m;L为气化段长度,0.33m;Treact为气化区温度,1500K;Twall为气化炉的壁温,700K。

3.2.3 气液分离

气化后生成的粗煤气经分离器SEP进行气液分离,从而得到干燥的热解气化产气。

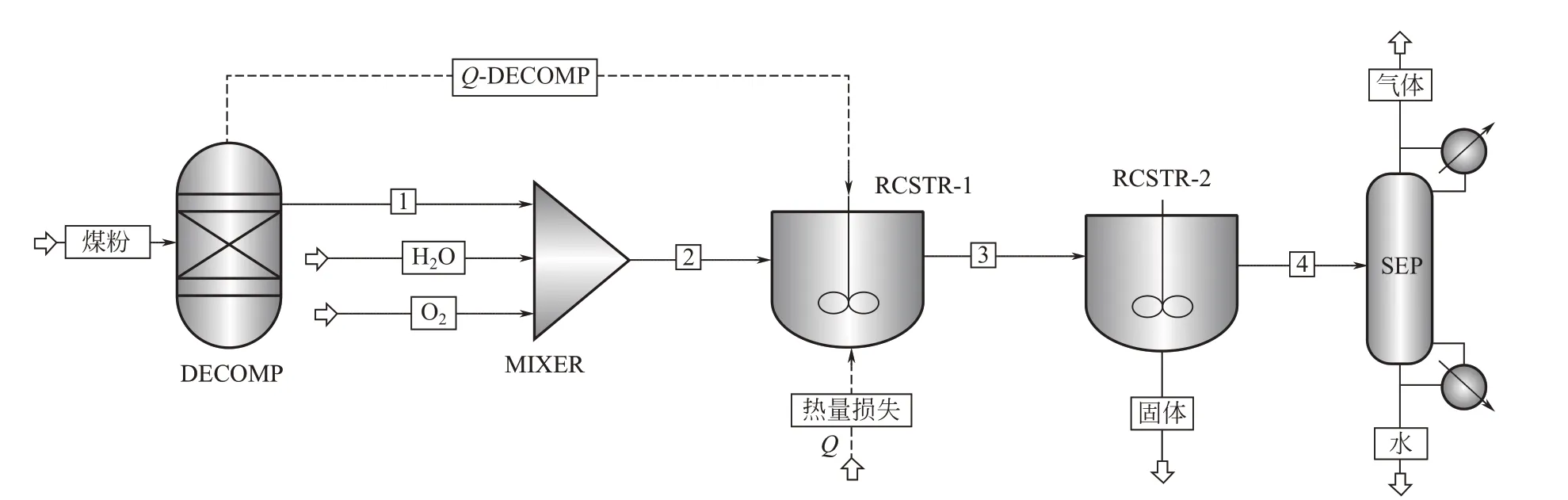

3.3 动力学模型

根据模型假设,基于Aspen Plus V11软件建立煤粉在GE气流床中热解气化的动力学模型,如图3所示。模型由热解、气化、气液分离三部分组成。其中,热解及气液分离过程所用的反应器及原理与平衡模型相同,但气化部分采用全混流反应器RCSTR模拟,根据煤的燃烧和气化反应动力学在RCSTR-1、RCSTR-2反应器中加入了动力学子程序。RCSTR-1反应器内为热解产物与H2O、O2的初步气化,并考虑气化过程中的热量损失Qloss,热量损失通过式(17)计算,并利用CALCULATOR模块导入RCSTR-1反应器。随后,气化产物进入RCSTR-2反应器中进行气化重整,模拟煤粉在恒定温度下的气化。

图3 GE气化炉的动力学模型

4 模型验证及分析

4.1 模拟验证

为评价两种模型的有效性,将模拟结果与文献[21-23]中的GE气流床的实际工程数据进行了对比。文献[21]中为国外六种煤种的实际工程数据,气化炉工作压力为2.4MPa,温度约为1500K,入炉煤种的元素分析和气化炉操作条件如表3所示。文献[22-23]中为我国两种煤种的实际工程数据,成分分析和气化炉操作条件如表4所示,温度约为1550K。两种模型的预测值和文献值的气体组成及碳转化率对比如图4和图5所示,由于气化温度较高,R7的反应速率很快,气化气中CH4的浓度很低,图中未予显示。由图4可以看出,对于Western(序号5)、Eastern(序号6)和文献[23]现场用煤(序号8)这三种煤种,平衡模型及动力学模型预测的气体组成与文献值均具有良好的一致性,而对于Illinois No.6(序号1)、Wyodak(序号2)、SRC-Ⅱ(序号3)、Exxon DSP(序号4)和神府煤(序号7)这五种燃料,平衡模型所预测的气体组成与文献值的误差较大,而动力学模型预测值和文献值吻合良好。由图5可知,相比于平衡模型,动力学模型所预测的碳转化率与文献值更为贴近。对图4、图5的数据进行计算,得出平衡模型与文献值的相对误差为23.4%,而动力学模型与文献值的相对误差为4.46%,相比于平衡模型,动力学模型的模拟值比平衡模型更为准确。

图4 模型预测值和文献值的气体组成对比

图5 模型预测值和文献值的碳转化率对比

表4 国内两种煤种的成分分析和气化炉操作条件

为了进一步比较两种模型的准确性,选取了Illinois No.6煤种的11种操作工况来进行模型验证,操作工况的选取如表5所示[21]。从图6、图7可以看出,对于Illinois No.6煤,平衡模型预测的CO、CO2浓度较高,H2浓度较低,碳转化率较高,而动力学模型的预测值与文献值均具有良好的一致性。

图6 Illinois No.6煤种的气体组成对比

图7 Illinois No.6煤种的碳转化率对比

表5 Illinois No.6煤种的11种操作工况

平衡模型可以在一定程度上反映气化结果趋势的变化,但预测结果的准确性有所欠缺,而基于气化反应机理建立的动力学模型能很好地预测GE气流床的气化结果。

4.2 反应停留时间对气化进程的影响

反应停留时间可为气化炉的结构设计提供参考,停留时间过短使得气化反应不充分,过长则导致气化炉制造成本增加。平衡模型中假定系统内反应达到平衡,无法对反应停留时间进行模拟,而动力学模型中可通过全混流反应器RCSTR对其进行设定。

本节利用动力学模型中的全混流反应器RCSTR对反应停留时间进行了设定,其对气化组成及碳转化率的影响如图8所示。模拟选用Illinois No.6煤种,气化炉操作条件见表5(Run 1)[21]。从图中可以看出,当反应停留时间从0.5s增加到5s时,碳转化率从80.2%增长到97%,此时碳转化率及煤气组成与文献结果吻合良好[21]。随着反应停留时间继续增加,碳转化率及煤气组成的变化幅度很小。模拟结果表明,反应停留时间为3.5s时就可以达到很好的气化效果。

图8 反应停留时间对气化组成及碳转化率的影响

4.3 气化温度对气化组成及碳转化率的影响

文献[21]中的GE煤气化炉中的气化温度约为1500K,根据煤的燃烧、气化反应动力学,温度是影响反应速率和平衡移动的重要因素[24]。本节用建立的动力学模型研究了气化温度对气化组成及碳转化率的影响,如图9所示。其中,选用了Illinois No.6煤种的Run 1作为操作工况。随着气化温度从1100K升高到1700K,CO体积分数从55.5%增加到59%,H2体积分数从39.8%降低到38.8%,CO2体积分数从4.3%降低到1.9%,碳转化率从97.1%增加到99.8%。这是因为气化温度升高使得反应R2、R3、R5的反应速率增加,从而增加了碳转化率,同时反应R3正向移动使得CO含量增加、CO2含量减小,反应R2、R5正向移动使得H2含量保持稳定。

图9 气化温度对气化组成及碳转化率的影响

5 结论

本文基于Aspen Plus软件建立了GE气流床煤气化的平衡模型和动力学模型。平衡模型基于吉布斯自由能最小化原理对体系内的气化产物进行计算,可在一定程度上反映气化结果的变化趋势,但预测结果的准确性有所欠缺。动力学模型中包含了气化燃烧动力学FORTRAN子程序,从而来精准模拟气化的反应速率及产物组成,模拟值与GE煤气化炉的实际工程数据具有良好的一致性。对动力学模型中的全混流反应器进行反应时间设定,可以对GE气化炉生产提供一定的指导,结果表明:反应停留时间为3.5s时就可以达到很好的气化效果。用建立的动力学模型研究了气化温度对气化组成及碳转化率的影响,结果表明:随着气化温度从1100K升高到1700K,CO体积分数从55.5%增加到59%,H2体积分数从39.8%降低到38.8%,CO2体积分数从4.3%降低到1.9%,碳转化率从97.1%增加到99.8%。